基于犧牲層技術的高過載壓力傳感器芯片*

揣榮巖,王 健,2*,代 全,楊理踐

(1.沈陽工業大學信息科學與工程學院,沈陽 110870;2.沈陽化工大學信息工程學院,沈陽 110142)

?

基于犧牲層技術的高過載壓力傳感器芯片*

揣榮巖1,王 健1,2*,代 全1,楊理踐1

(1.沈陽工業大學信息科學與工程學院,沈陽 110870;2.沈陽化工大學信息工程學院,沈陽 110142)

提出了一種基于犧牲層技術的高過載壓力傳感器芯片。這種傳感器充分利用了多晶硅機械特性和多晶硅納米膜的壓阻特性優勢,提高了傳感器滿量程輸出和過載能力。利用有限元方法設計了仿真模型,通過對彈性膜片應力分布的靜態分析和非線性接觸分析,給出了提高這種壓力傳感器滿量程輸出和過載能力的設計方法。并試制了量程為2.5 MPa的傳感器芯片樣品。測試結果表明樣品的過載壓力超過7倍量程,5 V供電條件下,滿量程輸出達到362 mV。

壓力傳感器;過載保護;犧牲層技術;多晶硅納米膜

硅基壓力傳感器具有較好的頻率響應、靈敏度和過載能力[1],這些傳感器用于差壓、絕對、氣壓或真空壓力測量,應用于多種工業、測試和測量領域,包括工業、化工、航空航天、汽車和半導體制造。過載壓力是傳感器的一項重要指標,體硅壓力傳感器一般過載壓力為滿量程2倍~5倍[2]。高過載能力壓力傳感器用于壓力測量可靠性要求高的情況,例如:工業上的氣體和液體輸運系統、航空系統中的壓力測量等。伴隨可靠性要求不斷增加,需要研制更高過載能力的壓力傳感器。

高過載能力體硅傳感器具有過載保護結構。采用微機電系統(MEMS)技術的壓阻式壓力傳感器通常有平膜、島膜和梁膜等結構[3-6]。在設計過載保護時,體硅壓力傳感器一般采用膜片底面的凸臺結構,當壓力增大到一定的值后,膜片底部的凸臺與腔體下面載片接觸,阻止硅膜片的進一步向下位移,從而起到了保護作用。該結構工藝方法有背部刻蝕技術、硅直接鍵合(SDB)技術、玻璃刻蝕技術等[7-8]。然而這些結構的腔體尺寸較大,進一步提高靈敏度受到限制,而且增加了生產成本[9]。

為了提高傳感器的靈敏度并減少尺寸,人們研制了表面微機械壓力傳感器[10-11],該傳感器的典型工藝是在硅片上淀積二氧化硅作為犧牲層,再淀積多晶硅作為彈性膜片,通過犧牲層技術去掉犧牲層并形成密閉腔體,然后,在彈性膜片上制作應變電阻和導線組成惠斯通電橋。該傳感器的彈性膜片膜厚可小到2 μm以下,因此靈敏度高。但由于彈性膜片很薄,因而過載能力低。因此,該種傳感器過載保護結構研究十分必要。在2011年,學者提出了犧牲層結構的壓力傳感器的過載保護設計仿真研究結果[12],為研制傳感器樣品打下良好基礎。

通常體硅壓力傳感器的力敏電阻是采用在單晶硅片上擴散或注入雜質的方式實現[13]。為了改善溫度特性,后來也采用了普通多晶硅薄膜[14],但普通多晶硅薄膜(膜厚一般大于0.3 μm)應變因子較小,不利于提高靈敏度。近些年的研究結果表明,多晶硅納米薄膜(膜厚為90 nm)具有比普通多晶硅薄膜更優越的壓阻特性[15-16]。重摻雜條件下其應變因子仍可達到34,具有負應變因子溫度系數,數值小于1×10-3/℃,電阻溫度系數可小于2×10-4/℃。因此,在壓力傳感器上采用多晶硅納米薄膜作力敏電阻,可以提高靈敏度,擴大工作溫度范圍,降低溫度漂移[17]。與擴散硅壓力傳感器相比,多晶硅納米膜體硅壓力傳感器表現出較好的溫度特性[18]。對于表面微機械壓力傳感器,希望電阻層的厚度越薄越好,從而減小其對彈性膜片應力分布的影響。仿真研究表明在表面微機械壓力傳感器上采用多晶硅納米薄膜作力敏電阻具有優勢[19]。

本文研制了一種量程為2.5 MPa犧牲層結構壓力傳感器芯片。該傳感器采用多晶硅納米膜為力敏電阻,以多晶硅為敏感膜片。

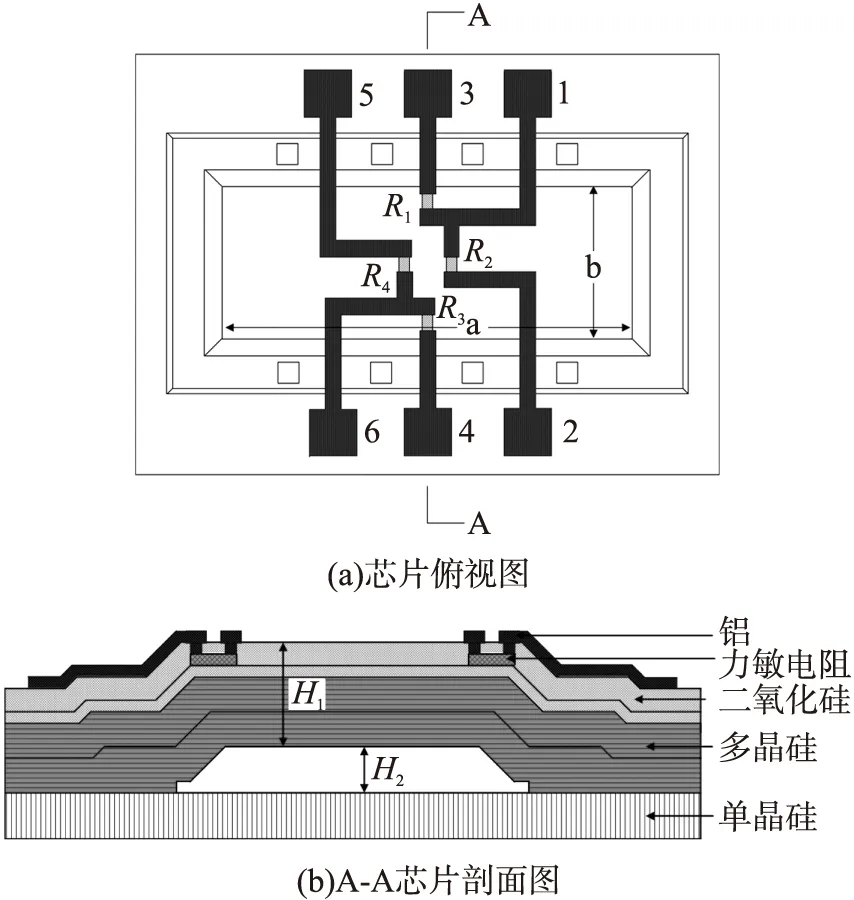

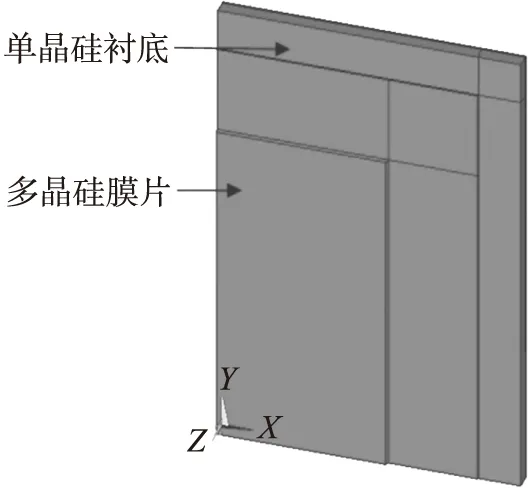

圖1 研制的傳感器芯片示意圖

1 傳感器芯片結構

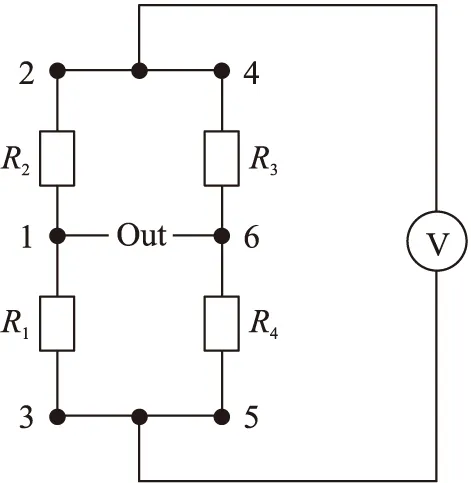

研制的傳感器芯片結構如圖1所示。其中,a為膜片長度,b為膜片寬度,H1為膜片厚度,H2為腔體高度。力敏電阻R2和R4設置在膜片中心附近,力敏電阻R1和R3設置在膜片長邊中心附近,4個電阻連接成惠斯通電橋,為便于調整電橋零點輸出,在芯片上設置了6個焊盤。傳感器電路連接如圖2所示。

圖2 研制的傳感器電路連接圖

1.1 電阻和膜片面積設計

采用LPCVD工藝制作的多晶硅薄膜,在淀積溫度為620 ℃,摻雜濃度為3×1020cm-3附近,膜厚為80 nm~100 nm的條件下,具有良好壓阻特性。縱向應變因子Gl=34,橫向應變因子Gt=-16.5。薄膜平均晶粒度為32 nm,電阻率為0.014 Ω·cm[15-16]。

研制的傳感器的力敏電阻采用上述多晶硅納米膜,阻值設計為2.0 kΩ。當5 V電壓源供電,根據多晶硅單位面積最大允許功耗計算得電阻最小寬度為4.4 μm。設計時,如果電阻尺寸過小,每個電阻含有的晶粒較少,易導致4個電阻阻值的失配度大,因此設定電阻的寬度為14 μm。再根據電阻值要求計算電阻的長度為12 μm。

設計的膜片為長寬比為2∶1矩形。在一定壓力作用下,膜片在膜片長邊中心附近產生最大拉應變,在膜片中心出現最大壓應變。由于力敏電阻中心應設置在最大縱向應變點附近,因此,電阻設置如圖1(a)所示。R1和R3電阻上各點應變隨位置變化較大,電阻越長,電阻長度與膜片寬度的比率愈大,電阻平均應變越小,靈敏度越低。所以,為提高靈敏度應減小比率。但是,太小的比率又會增大芯片面積和工藝難度。因此,應采用合適的比率。根據傳感器設計經驗確定電阻長度與膜片寬度的比率為1∶10。因此,確定膜片寬度b=150 μm,膜片長度a=300 μm。

1.2 膜片厚度設計

壓力傳感器設計目標之一是壓力和輸出電壓關系在量程范圍內為線性基礎上提高靈敏度。非線性包含材料非線性和幾何非線性兩個方面。多晶硅是脆性材料,且抗拉強度比單晶硅的高一倍[20]。因此,在結構設計時不考慮材料非線性問題。對于體硅壓力傳感器,當膜片中心撓度相對于膜片厚度較大時產生“氣球效應”,壓力與膜片應力關系非線性[21],即為幾何非線性。所以,傳感器設計主要考慮幾何非線性。為了保證線性基礎上提高滿量程輸出,本文以在滿量程壓力下膜片中心撓度與膜片厚度之比為0.25作為膜片厚度設計準則。

在設計中,首先采用周邊固支矩形膜片模型計算膜片厚度和中心撓度,然后采用有限元方法建模仿真確定膜片厚度。

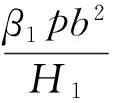

對于周邊固支的矩形薄板,長邊中心最大應力為[22]:

(1)

式中,b為膜片寬度,H1為膜片厚度,p為壓力,設a為膜片長度,當a=2b時,β1=0.4974。

膜片中心撓度為[22]:

(2)

式中,E=169 GPa為多晶硅的楊氏彈性模量,當a=2b時,α=0.027 7。

當b=150 μm,由于多晶硅抗拉強度為1.2 GPa[20],則當壓力為2.5 MPa時σ1=1.2 GPa對應的膜片厚度為最小膜片厚度。從式(1)和式(2)計算得H1=4.83 μm,wmax=1.84 μm。

根據計算結果,采用ANSYS有限元分析軟件建立傳感器1/4模型如圖3所示。多晶硅的力學參數采用楊氏彈性模量為169 GPa,泊松比為0.22,抗拉強度為1.20 GPa[20]。模型中腔體高度2.5 μm,模型的膜片長度為150 μm,膜片寬度為75 μm。

圖3 傳感器仿真模型

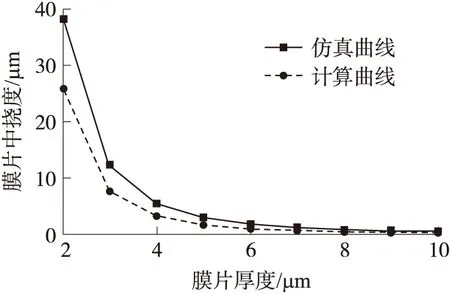

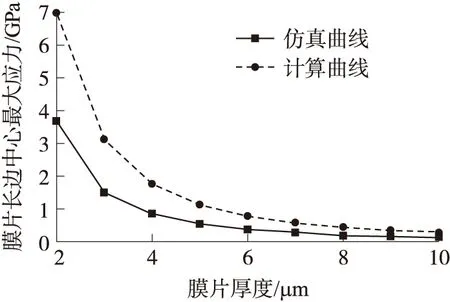

采用有限元分析方法,在2.5 MPa壓力下,傳感器模型的膜厚與中心撓度關系如圖4所示,膜厚與膜片長邊中心最大應力關系如圖5所示,圖4和圖5中也包含相應的采用公式計算的曲線。

從圖4和圖5可以看出,計算曲線與仿真曲線趨勢相同,說明可以采用式(1)和式(2)對本文模型進行初步估計。然而,在相同膜厚時,膜片中心撓度仿真結果比計算結果大,仿真的長邊中心最大應力比計算值小。產生差異的原因是研制的傳感器結構為臺階型,壓力作用下膜片周邊不完全固支。因此,采用有限元方法仿真數據更準確。

圖4 2.5 MPa壓力下膜厚與中心撓度關系

圖5 2.5 MPa壓力下膜厚與長邊中心應力關系

從圖4仿真曲線看出,2.5 MPa壓力下,膜片中心撓度與膜片厚度之比為0.25的膜片厚度為6.3 μm,即為膜片設計厚度。

一定壓力下,力敏電阻變化率為:

ΔR/R=Glεl+Gtεt

(3)

式中,Gl=34為多晶硅納米膜縱向應變因子,Gt=-16.5為多晶硅納米膜橫向應變因子,εl為電阻的平均縱向應變,εt為電阻的平均橫向應變。

如圖2所示,采用恒壓源E供電,傳感器輸出:

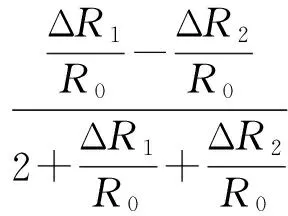

(4)

式中,ΔR1為壓力P作用下電阻R1和R3阻值變化量,ΔR2為壓力P作用下電阻R2和R4阻值變化量,R0為無壓力下力敏電阻值,取2.0 kΩ。

建立圖3傳感器模型,模型中腔體高度2.5 μm,膜片長度為150 μm,膜片寬度為75 μm,膜片厚度為6.3 μm。仿真表明,在5 V電壓下,2.5 MPa壓力下,傳感器輸出電壓為374 mV。

1.3 腔體高度設計

在結構設計中,如果選擇合適腔體高度,使膜片斷裂前與襯底接觸便可提高過載能力。在膜片與襯底接觸后,不可避免會產生非線性形變,因此,本文使用非線性接觸分析方法對腔體高度進行優化設計,提高壓力傳感器的過載能力。

1.2.1 標本采集 該孕婦接受檢測前的遺傳咨詢并簽署同意書,根據孕周行羊膜腔穿刺,在B 超探頭引導下行羊膜腔穿刺術抽取羊水30ml進行培養以及染色體微陣列分析(chromosomal microarray analysis, CMA)。

建立圖3傳感器模型,模型中膜片長度為150 μm,膜片寬度為75 μm,膜片厚度為6.3 μm。仿真分析表明當加載壓力使膜片上的最大應力剛好達到多晶硅的抗拉強度時,膜片中心的撓度為2.3 μm。顯然,腔體高度H2<2.3 μm時,膜片在斷裂前可與襯底接觸,而腔體高度H2≥2.3 μm時,無需考慮膜片與襯底接觸問題。

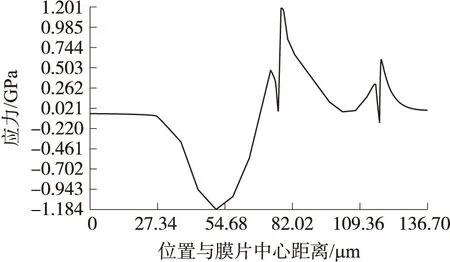

腔體高度H2<2.3 μm時,隨著腔體高度的減小,使膜片與襯底剛好接觸所需加載的壓力也隨之減小,當該加載壓力恰好減小到滿量程壓力時,腔體高度不可再減小,否則傳感器在量程范圍內將出現非線性形變,破壞線性響應。因此,據此可確定腔體高度的最小值。仿真表明傳感器模型對應的腔體高度最小值為1.6 μm。在H2=1.6 μm,當膜片上的最大應力達到多晶硅的抗拉強度時,加載壓力為49 MPa,此壓力值即為過載壓力。其應力分布仿真結果如圖6所示。

圖6 1.6 μm腔體高度模型的膜片上從膜片中心沿寬度方向應力分布

在壓力傳感器實際設計中,出于工藝精度的考慮,腔體高度應適當大于上述最小值。若以量程的20%為余量,則研制的傳感器應在加載3 MPa壓力時膜片剛好與襯底接觸。經仿真得到留有余量的腔體高度為1.9 μm(在試制樣品時,實際的腔體高度為2 μm)。取腔體高度為1.9 μm進行仿真,當加載壓力為34 MPa時,膜片最大應力達到多晶硅的抗拉強度1.2 GPa,過載壓力達到了13倍量程。

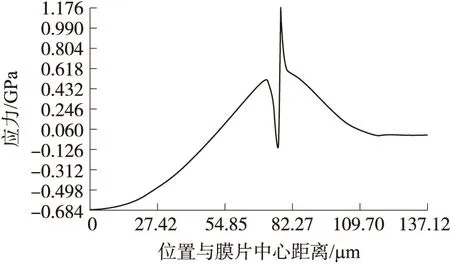

腔體高度H2>2.3 μm時,膜片斷裂前不與襯底發生接觸,只需進行非接觸仿真分析。在H2=3 μm,當最大應力達到多晶硅的抗拉強度時,加載壓力為3.5 MPa,膜片應力分布的仿真結果如圖7所示。

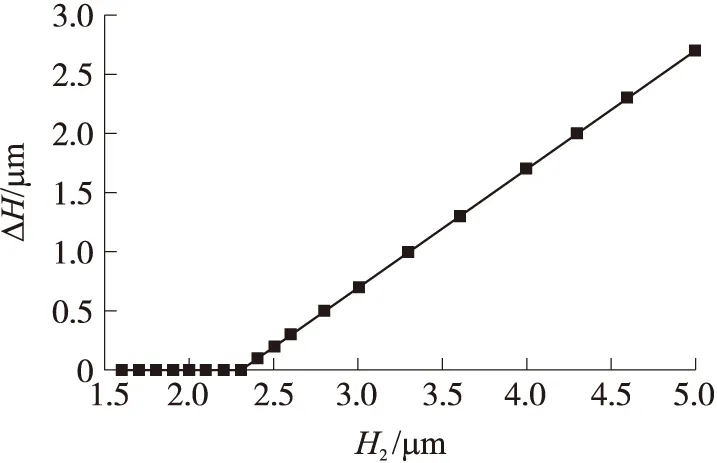

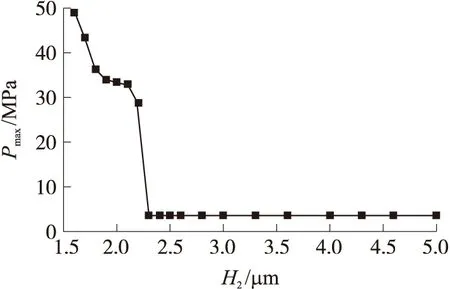

利用有限元分析方法,對腔體高度H2在1.6 μm~5 μm之間取不同值時進行仿真,給出了膜片最大應力剛好達到多晶硅的抗拉強度時,襯底和膜片底部之間的距離ΔH與腔體高度H2的關系,如圖8所示。同時也給出了膜片最大應力達到抗拉強度時所施加的過載壓力Pmax與腔體高度H2關系,如圖9所示。

圖7 3 μm腔體高度模型的膜片上從膜片中心沿寬度方向應力分布

圖8 H2與ΔH關系

圖9 H2與Pmax關系

從圖8的仿真結果可以看到,當H2≤2.3 μm時,ΔH=0,彈性膜片在斷裂前已經和襯底接觸,傳感器的過載能力可得到有效提高。這一點可從圖9的仿真結果得到進一步說明,當H2≤2.3 μm時,膜片最大應力達到斷裂強度時所施加的過載壓力Pmax隨H2減小急劇變大,這是因為此時膜片與襯底接觸受到支撐的面積在增加,過載能力得到了不斷提高。當H2>2.3μm時,Pmax隨著H2變大保持在最小值附近。因此,通過適當控制腔體高度可以有效提高傳感器的抗過載能力。

總結仿真設計結果,研制的傳感器結構如圖1所示。其中,每個力敏電阻長度為12 μm,電阻寬度為14 μm,膜片長度a=300 μm,膜片寬度b=150 μm,膜片厚度H1=6.3 μm,腔體高度H2=2 μm。

2 傳感器樣品制作

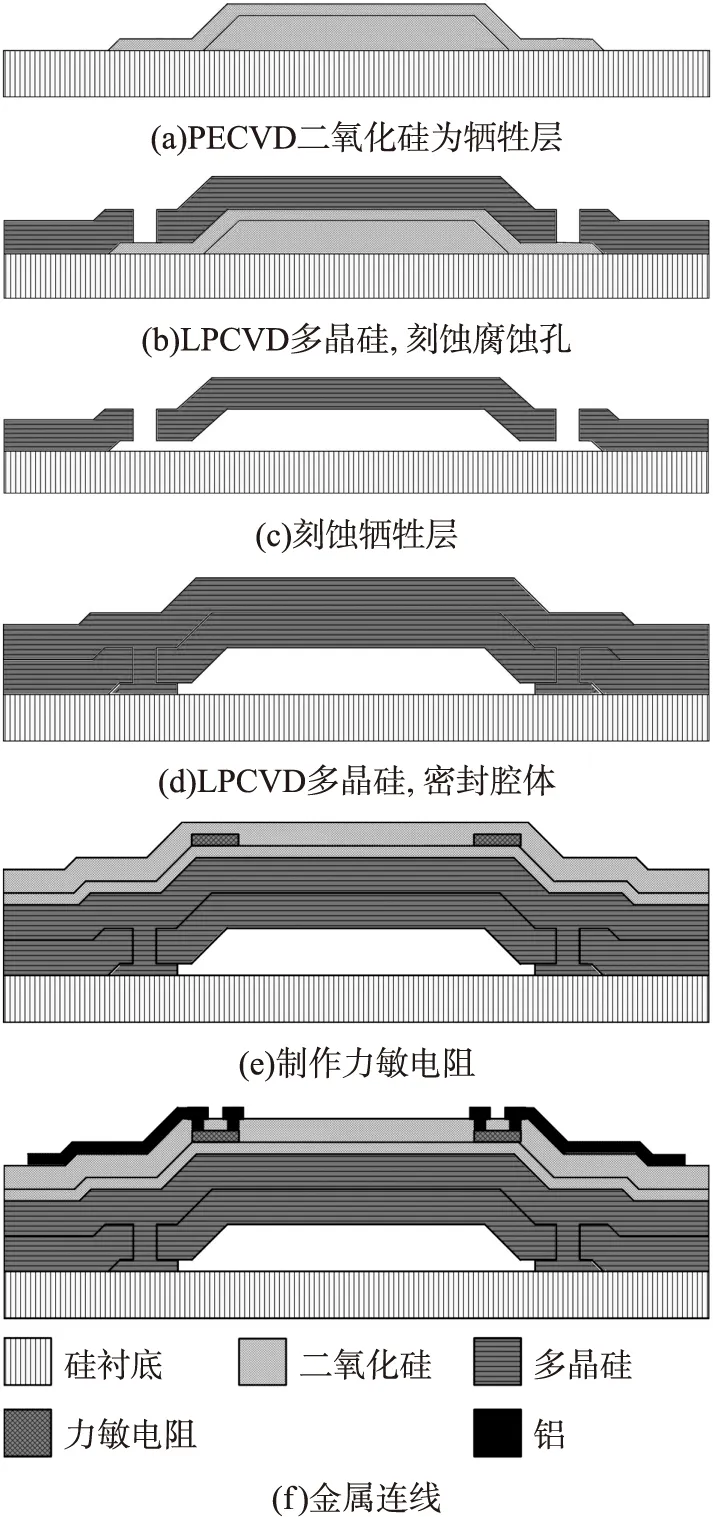

采用所設計的壓力傳感器結構試制了樣品,制造工藝主要步驟如圖10所示。

圖10 研制的傳感器工藝流程圖

傳感器主要工藝步驟如下:①在硅襯底上,采用PECVD方法淀積一層1.5μm厚二氧化硅作為第1犧牲層;②采用PECVD方法淀積0.5 μm厚二氧化硅作為第2犧牲層,如圖10(a)所示;③在犧牲層上采用LPCVD方法淀積2.5 μm厚多晶硅作為第1膜片層,經過光刻形成腐蝕孔,如圖10(b)所示;④用氫氟酸溶液釋放犧牲層,如圖10(c)所示;⑤采用LPCVD方法淀積3.5 μm厚多晶硅作為第2膜片層,從而使腔體密封,如圖10(d)所示;⑥熱氧化0.2 μm厚二氧化硅作為絕緣層,在其上采用LPCVD方法淀積0.09 μm厚多晶硅納米薄膜作為電阻層;⑦采用PECVD方法淀積0.12 μm厚二氧化硅作為鈍化層,并利用光刻和離子注入方法對電阻層進行局部摻雜形成力敏電阻,如圖10(e)所示;⑧利用光刻技術對鈍化層進行光刻形成引線孔,蒸鋁并光刻形成金屬布線完成芯片制作,如圖10(f)所示。

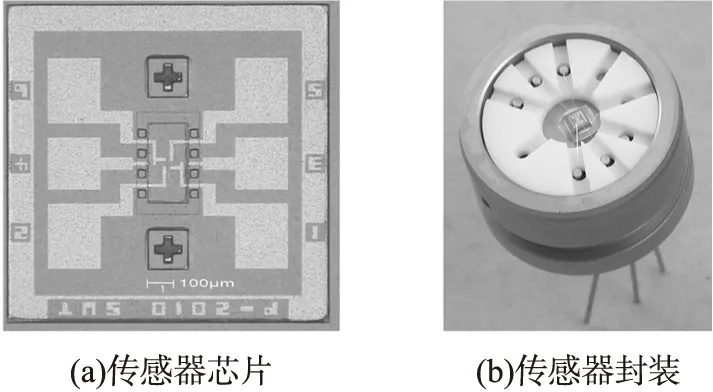

研制的傳感器樣品照片如圖11所示。

圖11 研制的傳感器的照片

3 測試結果與討論

對圖11所示樣品進行了測試,測量時用5 V穩壓源為樣品供電,主要儀器包括:ESPEC SHANGHAI型超低溫調溫箱一臺,RUSKA 7250Ⅺ型壓力控制器一臺,YO-600C型活塞式壓力計一臺。

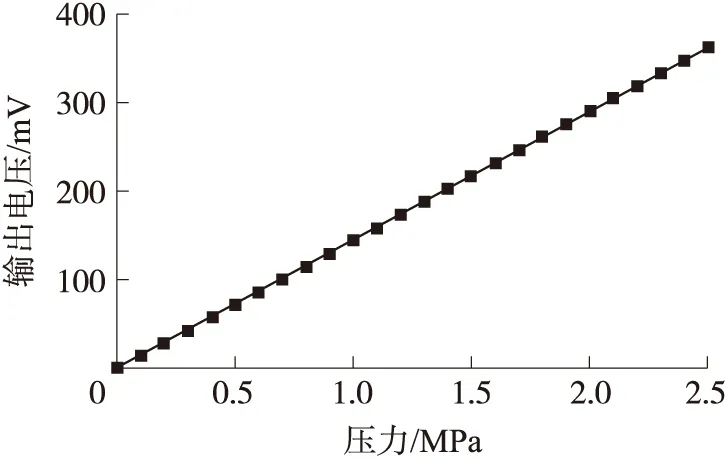

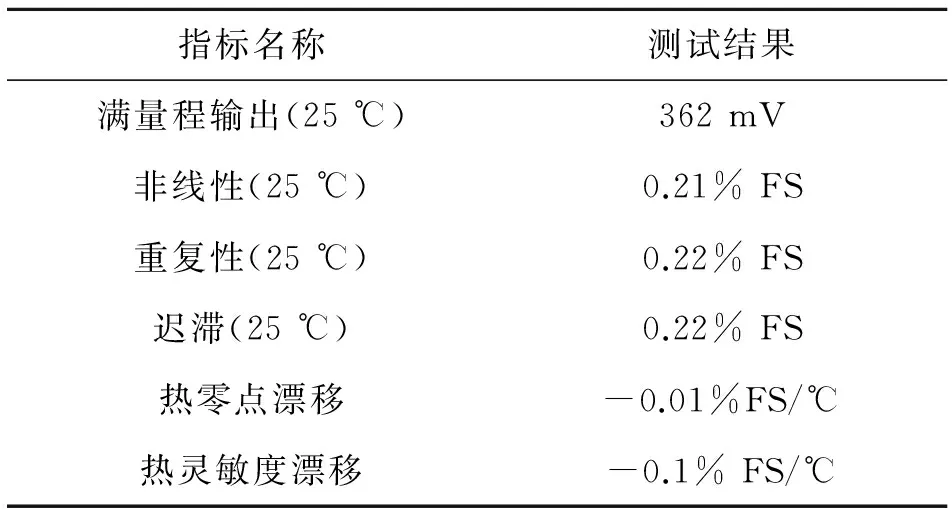

在-40 ℃~200 ℃范圍內調控測試環境溫度,間隔25 ℃為一個溫控點。對每個溫控點,在0~2.5 MPa范圍,采用RUSKA 7250XI型壓力控制器調控壓力,壓力每次增加或減少間隔為0.1 MPa,以一個正、反行程為一個循環,連續進行3個循環測量樣品所受壓力和對應輸出電壓。根據測量結果,繪制25 ℃正行程均值的壓力與輸出電壓關系曲線如圖12所示,計算樣品的主要性能指標如表1所示。

圖12 傳感器樣品的壓力與輸出電壓關系曲線

表1 傳感器樣品主要指標測量結果

體硅壓力傳感器彈性膜片為單晶硅,為了防止斷裂和非線性,傳感器膜片滿量程時最大應變設計為接近5×10-4[2]。犧牲層技術壓力傳感器敏感膜片一般為多晶硅,由于多晶硅斷裂強度比單晶硅高一倍[20],并且多晶硅是脆性材料[20],因此,為了提高滿量程輸出,多晶硅膜片滿量程最大應變可以大于單晶硅相應值。對研制的傳感器模型仿真優化結果表明:當多晶硅膜片最大應變為2.418×10-3時,膜片中心撓度與膜片厚度之比為0.25,壓力與輸出仿真曲線線性依然很好。因此,據此確定了膜片厚度設計準則。

從圖12和表1可見,傳感器樣品的輸出曲線線性較好,說明滿量程條件下,膜片中心撓度與膜片厚度之比為0.25的設計準則合理,研制的傳感器在保持壓力與輸出電壓的線性關系前提下具有較高的滿量程輸出。

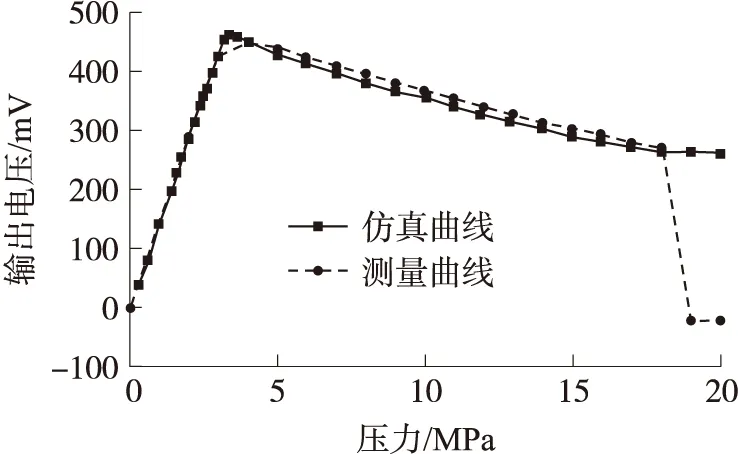

研制的傳感器的過載能力測試和仿真曲線如圖13所示。測試曲線的樣品測量條件為:溫度為25 ℃,5 V電壓源供電,使用YO-600C型活塞式壓力計,壓力范圍為0~20 MPa,測量間隔為1 MPa。仿真曲線是通過將不同壓力下傳感器模型的力敏電阻平均應變仿真值代入式(3)和式(4),計算5 V電壓源供電的傳感器輸出電壓而獲得。

圖13 研制的傳感器樣品過載能力測試與仿真結果

由圖13可見,壓力在3 MPa~4 MPa之間測量曲線出現轉折,說明彈性膜片開始觸底。測量曲線在加載為19 MPa時輸出突然下降,而后不隨壓力而變化。說明傳感器在此壓力下損壞,其過載壓力為18 MPa,超過了7倍量程。仿真曲線與測試曲線一致性好,說明本文給出的設計方法合理,有效提高了滿量程輸出和過載能力。

普通的體硅壓力傳感器過載壓力為2倍~5倍量程,在5V電壓下滿量程輸出為60 mV~100 mV[1-2]。通過對美國霍尼韋爾公司、瑞士Keller公司、德國Sensor technics公司、中國傳感器國家工程研究中心的產品研究表明[23-25],各廠家量程為2.5 MPa的體硅壓力傳感器性能指標比較接近。部分指標典型值包括:工作溫度范圍是-40 ℃~85 ℃,非線性(25 ℃)為±0.2%FS,重復性(25 ℃)為±0.1%FS,熱零點漂移為±0.02%FS/℃,熱靈敏度漂移為±0.02%FS/℃。因此,與體硅壓力傳感器相比,研制的傳感器具有體積小、靈敏度高和過載能力強的優點,但重復性和熱靈敏度漂移性能稍差,需要在進一步研究中改進。

4 結論

對基于犧牲層技術的多晶硅納米膜壓力傳感器,通過設置合適的力敏電阻與膜片寬度比率,以及調整滿量程壓力膜片中心撓度與膜片厚度之比,可以發揮多晶硅的力學特性的優勢提高滿量程輸出,研制的傳感器樣品測量結果表明5 V電壓下滿量程輸出為362 mV。通過調整腔體高度使彈性膜片與襯底在適當壓力下接觸,可以在保證傳感器線性響應的前提下有效提高傳感器的過載能力。仿真結果表明,設計的傳感器模型過載壓力可達到13倍量程。所試制的量程為2.5 MPa的傳感器樣品的過載壓力為18 MPa,超過了7倍量程。

[1] Barlian A Alvin,Park Woo-Tae,Mallon Joseph R,et al. Review:Semiconductor Piezoresistance for Microsystems[J]. Proceedings of the IEEE,2009,97(3):513-552.

[2]Greenwood J H. The Constraints on the Design and Use of Silicon-Diaphragm Pressure Sensors[J]. Electronics and Power,1983,29(2):170-174.

[3]Bao Minghang,Yu Lianzhong,Wang Yan. Stress Concentration Structure with front Beam for Pressure Sensor[J]. Sensors and Actuators A:Physical,1991,28(2):105-112.

[4]Pedersen C,Jespersen S T,Krog J P,et al. Combined Differential and Static Pressure Sensor Based on a Double-Bridged Structure[J]. IEEE Sensors Journal,2005,5(3):446-454.

[5]趙艷平,丁建寧,楊繼昌,等. 微型高溫壓力傳感器芯片設計分析與優化[J]. 傳感技術學報,2006,19(5):1829-1831.

[6]吳迪,謝貴久,金忠,等. SOI壓力傳感器的靈敏度優化設計[J]. 傳感技術學報,2012,25(8):1064-1068.

[7]Kovacs G T A,Maluf Nadim I,Petersen K E. Bulk Micromachining of Silicon[J]. Proceedings of the IEEE,1998,86(8):1536-1551.

[8]Bustillo J M,Howe R T,Muller R S. Surface Micromachining for Microelectromechanical Systems[J]. Proceedings of the IEEE,1998,86(8):1552-1574.

[9]王徐堅. 硅壓力傳感器的過載保護設計[J]. 儀表技術與傳感器,2010(1):7-9.

[10]Mosser V,Suski J,Goss J. Piezoresistive Pressure Sensors Based on Polycrystalline Silicon[J]. Sensors and Actuators A:Physical,1991,28(2):113-132.

[11]Gonzalez Pilar,Guo Bin,Rakowski Michal,et al. CMOS Compatible Polycrystalline Silicon-Germanium Based Pressure Sensors[J]. Sensors and Actuators A:Physical,2012,188(10):9-18.

[12]揣榮巖,孫瑞,劉曉為,等. 高靈敏壓力傳感器過載保護結構設計[J]. 傳感技術學報,2011,24(5):675-678.

[13]Zhao Yulong,Zhao Libo,Jiang Zhuangde. A Novel High Temperature Pressure Sensor on the Basis of SOI Layers[J]. Sensors and Actuators A:Physical,2003,108(1-3):108-111.

[14]Suski J,Mosser V,Goss J. Polysilicon SOI Pressure Sensor[J]. Sensors and Actuators A:Physical,1989,17(3-4):405-414.

[15]Chuai Rongyan,Liu Bin,Liu Xiaowei,et al. Tunneling Piezoresistive Effect of Grain Boundary in Polysilicon Nano-Films[J]. Jounal of Semiconductors,2010,31(3):032002-1-032002-8.

[16]Chuai Rongyan,Wang Jian,Wu MEILE,et al. A Tunneling Piezoresistive Model for Polysilicon[J]. Jounal of Semiconductors,2012,33(9):092003-1-092003-5.

[17]Liu Xiaowei,Lu Xuebin,Chuai Rongyan,et al. Polysilicon Nano Film Pressure Sensor[J]. Sensors and Actuators A:Physical,2009,154(1):42-45.

[18]王健,揣榮巖,何曉宇,等. 多晶硅納米薄膜壓阻式壓力傳感器[J]. 儀表技術與傳感器,2009(9):6-8.

[19]揣榮巖,崔林,王健,等. 多晶硅納米薄膜犧牲層壓力敏感結構設計[J]. 儀表技術與傳感器,2010(2):10-13.

[20]Sharpe William N,Yuan Bin,Vaidyanathan Ranji,et al. Measurements of Young’s Modulus,Poisson’s Ratio,and Tensile Strength of Polysilicon[C]//Proceedings of the Tenth IEEE International Workshop on Microelectromechanical Systems. Nagoya,Japan,1997:424-429.

[21]Tufte O N,Chapman P W,Long Donald. Silicon Diffused-Element Piezoresistive Diaphragms[J]. Journal of Applied Physics,1962,33(11):3322-3327.

[22]Young Warren C,Budynas Richard G. Roark’s Formulas for Stress and Strains[M]. 7th,New York:McGraw-Hill,2000:502-508.

[23]霍尼韋爾公司. 13 mm系列低成本、不銹鋼、介質隔離型壓力傳感器[DB/OL]. https://sensing.honeywell.com.cn/,2014-10-20.

[24]Keller Company. Piezoresistive OEM Pressure Transducers Series 6[DB/OL]. http://www.keller-druck.com/home_e/paprod_e/6_e.asp,2014-10-20.

[25]First Sensor A G. HMU Series Basic Pressure Sensors[DB/OL]. http://www.sensortechnics.com/en/products/pressure-sensors-and-transmitters/,2014-10-20.

揣榮巖(1963-),男,沈陽工業大學信息科學與工程學院教授,2007年在哈爾濱工業大學獲得微電子學與固體電子學專業工學博士學位,主要研究方向是半導體物理、半導體器件和MEMS設計,me_sut@163.com;

王健(1965-),男,沈陽化工大學信息工程學院副教授,2009年在沈陽工業大學獲得微電子學與固體電子學專業工學碩士學位,現在沈陽工業大學攻讀博士學位,主要研究方向是MEMS傳感器設計和工藝研究,wj100_108@126.com;

代全(1990-),男,沈陽工業大學信息科學與工程學院研究生,2012年在沈陽工業大學獲得電子科學與技術專業工學學士學位,主要研究方向是MEMS加速度和壓力傳感器設計,405354223@qq.com。

AChipofHighOverloadPressureSensorBasedonSacrificialLayerTechnology*

CHUAIRongyan1,WANGJian1,2*,DAIQuan1,YANGLijian1

(1.School of Information Science and Engineering,Shenyang University of Technology,Shenyang 110870,China;2.School of Information and Engineering,Shenyang University of Chemical Technology,Shenyang 110142,China)

A chip of high overload pressure sensor based on sacrificial layer technology is presented. The sensor takes advantages of polysilicon mechanical and polysilicon nanofilm piezoresistive characteristics to increase its full scale output and overload capacity. A simulation model of the proposed sensor is designed by finite element analysis. With the analyses of static and nonlinear contact for stress distribution on the sensor membrane,a design method is proposed to improve the pressure sensor full scale output and overload capacity. And a 2.5MPa full scale pressure sensor sample is developed. The sample measurement results show that an overpressure of 7 times higher than full scale pressure,a full scale output voltage of 362 mV under a supply voltage of 5 V are achieved.

pressure sensor;overload protection;sacrificial layer technology;polysilicon nanofilm

項目來源:國家自然科學基金項目(61372019)

2014-08-05修改日期:2014-10-30

TP212

:A

:1004-1699(2014)12-1615-07

10.3969/j.issn.1004-1699.2014.12.006