瓶蓋熱流道注射模設計

王明哲

(陜西國防工業職業技術學院,陜西西安 710302)

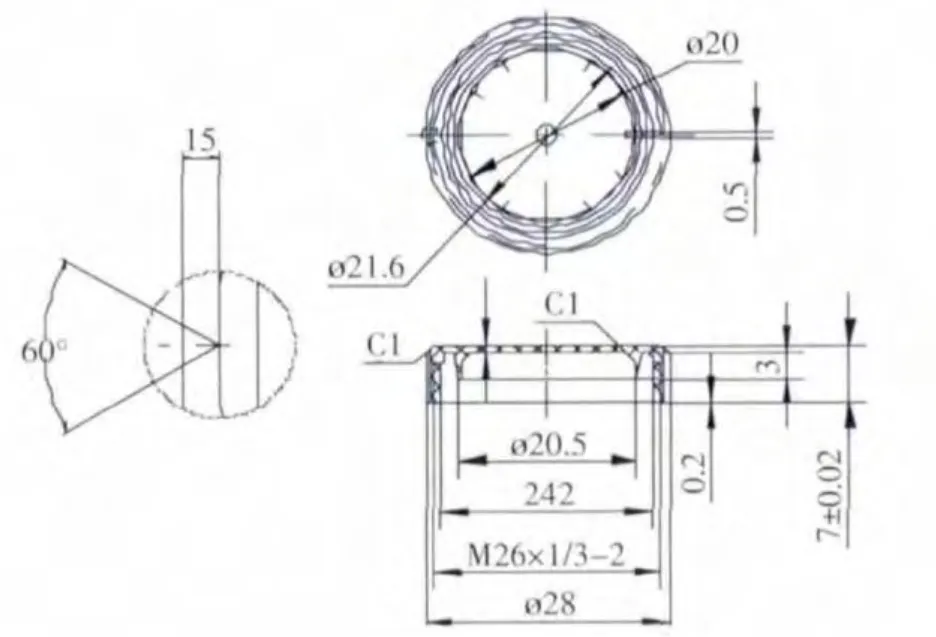

1 塑料鑄件工藝分析

圖1塑料瓶蓋,材料為LDPE,外徑28 mm,高僅7 mm,屬于淺腔型瓶蓋,內部有雙螺旋線螺紋M26-18,壁厚1 mm,塑料鑄件外側壁陣列多個梯形防轉條,梯形防轉條間角度為60°高度0.5 mm,內壁均布有12個加強筋,本身塑料鑄件質量較小、壁厚均勻,要求大批量生產。

圖1 瓶蓋塑料鑄件圖

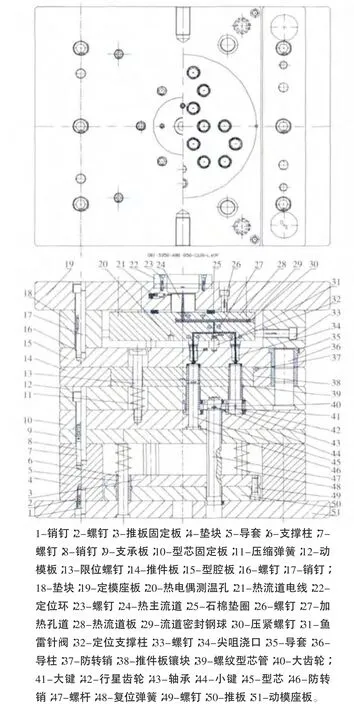

2 模具結構設計過程

圖2為模具結構圖,根據塑料鑄件結構特點、尺寸及生產要求,從節省材料、提高效率、降低成本角度考慮,本次設計一模十八腔模具,且采用熱流道標準模架。首先,將熱流道主流道安放在模具中心位置,通過計算型腔側壁厚度確定塑料鑄件間距,排布型腔,進行均衡式流道排布,澆口處分子高度定向造成局部府力,甚至開裂,在不影響外觀使用前提下,對熱澆口處塑料鑄件瓶蓋底部增加了壁厚以圓弧(R2)過渡;分型面選擇在塑料鑄件最底面,設計出定模型腔定模板和動模型腔板和動模板。開模時塑料鑄件內側有螺紋,瓶蓋離開型腔必然留與動模,可不必設計拉料桿;瓶蓋高度僅7 mm,瓶蓋內的螺紋為M26-18為雙螺旋線螺紋,螺距18 mm,在淺腔瓶蓋內螺旋旋轉不到一周,塑料鑄件側壁螺紋推出要求旋轉脫出,瓶蓋內頂部的加強筋脫模卻要求垂直推出,因此推出機構設計成型芯固定防轉,螺紋推管旋轉,旋轉推出時塑料鑄件內部的加強筋對塑料鑄件起防轉止動作用,由于塑料鑄件是雙螺旋線螺紋旋轉圈少,且瓶蓋深度不足7 mm,螺紋推管的轉動圈數隨之也減少,因此采用注射機頂出力,迫使螺紋推管旋轉自動卸螺紋的脫模機構,最后設計模具的彈簧復位機構。

3 模具工作過程

圖2 模具結構圖

如模具結構圖2所示,注射完成后保壓、冷卻;注塑機開模,動模部分后移,安裝在注射機固定模板上的定模座板19固定不動,螺釘17連接動模座板19、墊塊18、型腔板15以及熱流道板28和尖咀澆口34,整個定模部分不動,模具從推件板14和型腔板15之間打開;開模時,流道熔膠與塑料鑄件在瓶蓋中心點澆口尖咀澆口34處斷開,由于瓶蓋塑料鑄件內螺紋,其留在動模部分,跟隨注射機移動模板向后移動,瓶蓋塑料鑄件上表面顯露,開模完成。注射機采用兩側頂出機構,機床頂桿通過下模座51的側孔推動推板50及推板固定板3向上移動,推板固定板3上設置的螺紋槽與螺桿46旋和,推板固定板3向上運動,迫使螺桿46旋轉運動。同時,螺桿46旋轉帶動用鍵41連接固定在其頂部大齒輪40旋轉。因為齒輪40與行星齒輪42相互嚙合,所以齒輪40旋轉迫使周圍六個行星齒輪42轉動。由于行星齒輪42與螺紋型芯管39用鍵44連接固定,行星齒輪42轉動帶動螺紋型芯管39轉動,完成螺紋旋轉脫出。由于瓶蓋內部的加強筋脫模要求垂直推出,則需將型芯45安裝在墊板9和支撐板10之間,并安裝防轉銷47,使其不跟隨轉動,且由于塑料鑄件有加強筋,在此過程中可防止在螺紋型芯管39旋轉脫模時塑料鑄件跟隨旋轉,起防轉止動作用。在螺紋部分旋轉脫模時,壓縮彈簧11緩慢伸長,推動脫模板14和脫模板鑲塊38緩慢移動,將塑料鑄件推出。當瓶蓋螺紋部分完全旋出時,壓縮彈簧11進一步伸長,由于瓶蓋高度為7 mm淺腔,推動脫模板14和脫模板鑲塊38迅速將塑料鑄件完全脫離型芯45,完成脫模動作。脫模動作結束后,限位螺釘13對推動脫模板14和脫模板鑲塊38的移動起限定作用,防止脫模板14和脫模板鑲塊38在彈簧11作用下過度滑出,始終保證推板14在導柱36上,整個脫模完成,機床頂桿后退,安裝在支撐柱6上復位彈簧48推出時受壓縮,注射機頂桿后退,復位彈簧48推動推板50及推板固定板3向后移動,迫使螺桿46反向旋轉復位。帶動大齒輪、行星齒輪、螺紋型芯管反向旋轉復位,復位過程時推出過程的逆向運動,為了第二次注射接著模具合模,模具動模部分向前移動,推件板14與型腔板15接觸閉合,利用合模力作用下彈簧11被壓縮復位,模具完全閉合。

4 結束語

在帶有內螺紋和加強筋的淺腔塑料瓶蓋鑄件的注射模設計中,通過分析塑料鑄件的結構特征,設計出熱流道均衡澆注系統,螺紋推管旋轉自動卸螺紋的推出機構。整套模具結構合理,動作可靠,制品脫模順利,且適應大批量生產,產品完全達到客戶要求,模具設計方法為同類塑料鑄件的設計提供了一定的參考。

[1]塑料模具技術手冊編委會.塑料模具技術手冊[M].北京:機械工業出版社,2005.5:311-313.

[2]程軍.通用塑料手冊[M].北京:國防工業出版社2007.5:610-619.

[3]田福祥.先進注射模設計評注[J].塑料科技,2007,6(6):80-82.

[4]喬女.人字齒注射模設計[J].輕工機械,2013.4:68-70.

[5]喬女.瓶胚注射成型模擬及模具設計[J].模具技術,2012.6:80-85.