直流電磁制動器制動延遲故障研究

,

(1駐哈爾濱地區軍事代表室,黑龍江哈爾濱 150066;2哈爾濱東安機電制造有限責任公司,黑龍江哈爾濱 150066)

0 引言

直流電磁制動器中的線圈與直流電機電樞串聯,實現的功能是:電機通電時制動器吸合,電機旋轉;電機斷電時制動器釋放,對電機軸制動,電機立即停車。

在配套主機電動機制動時出現制動延遲故障。兩臺外場故障機返廠檢查,發現電機首次通電、斷電,制動器工作正常,釋放電流0.15A。電機通、斷電10次后,制動延遲,輸出軸不能立即制動,釋放電流為0(斷電釋放)。為此進行了故障分析、試驗驗證、外場排除故障等工作。

1 制動器工作原理分析

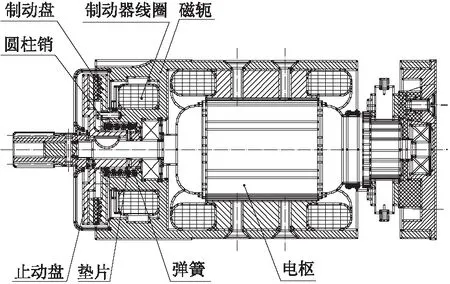

將故障電機分解,確定制動延遲故障點是:制動盤不釋放,不能與止動盤摩擦而使電機軸制動,電機制動延遲具體狀態見圖1。

圖1 故障樣機制動盤未釋放狀態照片

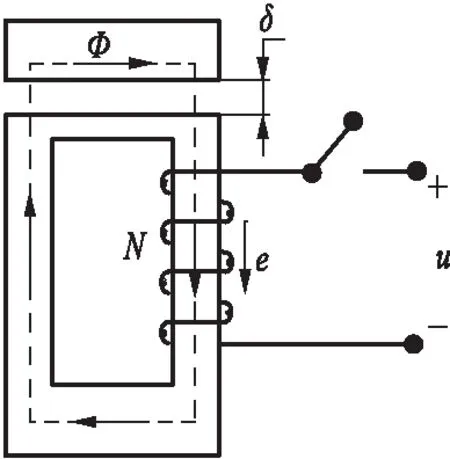

該電動機輸入電壓27V DC,屬于重復短時工作制。串聯的制動器為直流拍合式電磁制動器,工作原理如圖2所示;結構組成、與電機位置關系如圖3。

圖2 制動器工作原理圖

因直流電磁鐵為恒磁動勢,電磁吸力F與吸合氣隙δ的平方成反比,制動器對制動盤產生的電磁吸力計算公式如下

(1)

式中,I—線圈吸合電流, A;W—線圈匝數;r—鐵心半徑,cm ;δ—吸合氣隙長度,cm;h—線圈高度,cm;b—鐵心邊緣到磁軛內壁的距離,cm;l—鐵心伸入線圈部分的長度,cm。

圖3 制動器結構圖

2 制動器工作狀態及故障分析

制動器工作狀態包括通電工作時的吸合狀態和斷電時的釋放狀態,此次故障出現在斷電釋放狀態。

通電吸合狀態:電動機通電工作時,制動器線圈產生的電磁吸力克服彈簧力,將制動盤拉向與磁軛端面吸合,制動盤與止動盤脫離接觸,從而止動盤和電樞可以自由轉動,電樞在電磁轉矩的驅動下旋轉。此時制動器的主要參數為:電機起動電流、制動器吸合電流、吸合氣隙、制動線圈匝數。

制動器斷電釋放狀態:制動器線圈斷電瞬間,線圈內電流迅速減小,彈簧彈力克服制動盤所受到的電磁吸力,推動制動盤復位與止動盤重新接合,實現制動。制動盤所受電磁吸力由兩部分組成:(1)電流在線圈內產生的電磁吸力;(2)因磁軛為軟磁材料,其充磁后鐵磁材料內保留有剩磁,由此剩磁產生的電磁吸力。如果彈簧力不能克服剩余電磁吸力,制動盤不能與磁軛脫離復位,即出現制動失效的故障。

從故障樣機的故障測試可知,故障出現時,釋放電流為0。此時,制動盤所受到的吸力應為剩磁所產生的吸力。此時制動器與磁軛之間的吸合氣隙δ成為影響電磁吸力大小的關鍵因素。如δ因制動盤粗糙度、平面度提高而變小,將使磁軛與制動盤之間主要存在的剩余電磁吸力變大。

此時制動器的主要參數為:制動器釋放電流、吸合氣隙、剩磁Br。通過上述分析可知:通過增加δ,可降低剩磁對制動盤產生的電磁吸力。

3 解決措施

故障的解決需充分考慮在制品、可返廠的交付產品、無法返廠的交付產品。對于可返修的在制品及可返廠返修的交付產品,采用增加氣隙的方法排除故障;對于已交付主機并已裝配于飛機上,無法拆卸返廠的產品,采取篩選排除法剔除故障機。詳細解決措施如下。

(1)在制品及可返廠已交付產品

為使電機斷電后立即釋放,即電流為0時保證立即釋放,應降低剩磁對制動盤的電磁吸力,當剩磁吸力一定時,制動盤所受到的吸力中,保證線圈產生的電磁吸力逐漸減小至一定值時,彈簧立即釋放。此時的電流值即制動器釋放電流,應控制在0.2~0.45A。

為保證釋放電流、增加制動盤與磁軛間的吸合氣隙,經過幾個方案的對比、論證,最終選定制動盤吸合表面鍍鉻方案,對制動器進行改進。經計算,吸合氣隙10~14μm、彈簧彈力37.5±1.8N時,可保證制動器釋放電流為0.2~0.45A。并同時保證了制動器制動時間及制動力矩要求,綜合保證電機的所有功能及性能參數。

(2)無法返廠的已交付產品

因工作電流、彈簧彈力等參數的不同,不是每臺電機都出現制動盤不釋放的故障。經外場排查,如電機存在彈簧無法復位、制動盤無法與磁軛脫離進行制動的故障,則電機必須拆下返廠,否則監視使用。

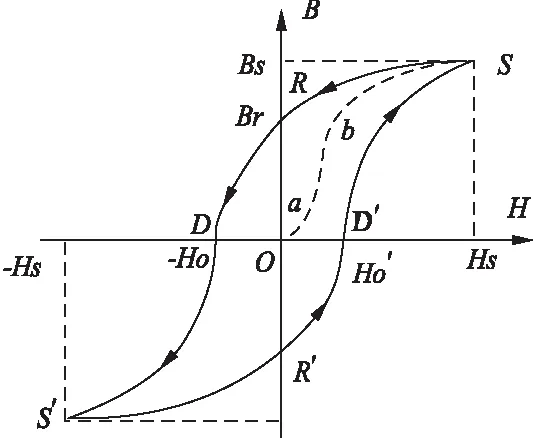

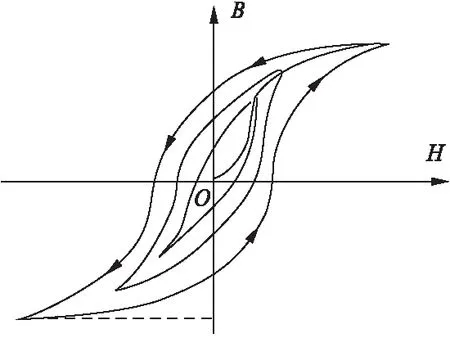

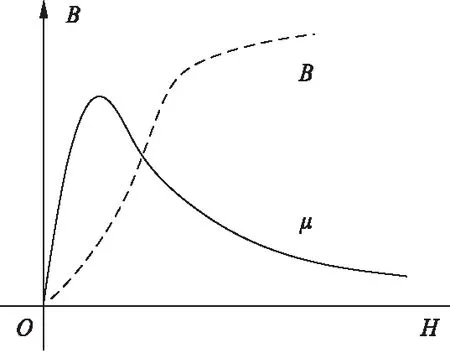

電機制動器線圈與電樞繞組、激磁繞組串聯,且兩個激磁繞組分別控制電機的正、反向旋轉,因此電機旋轉方向不同時,對于制動器線圈來說電流方向相同。當電機在通電、斷電過程中,制動器中電流逐漸升高、降低,當磁場按圖4中HS→O→HD→-HS→O→HD′→HS次序變化,相應的磁感應強度B則沿閉合曲線SRDS′R′D′S變化,此閉合曲線稱為磁滯回線。所以,當制動器磁軛、制動盤處于交變磁場中時,將沿磁滯回線反復被磁化→去磁→反向磁化→反向去磁。此過程中的磁滯損耗,與磁滯回線所圍面積成正比。

圖4 10#起始磁化曲線和磁帶回線

圖5 10#的一簇磁帶回線

圖6 μ與H關系曲線

磁軛、制動盤經反復充磁使磁場強度升高到飽合值時,電機斷電后,此時剩磁對制動盤吸力最大。根據其具體尺寸及試驗室測量結果、故障樣機故障再現情況,制定了每臺電機的外場故障排查方案:1min內電機正向旋轉,通、斷電5次;反向旋轉,通、斷電5次。如此連續進行1min后檢查電機制動性能。上述為一個循環。性能測試合格后,間隔30min再重復上述工作,如此共進行三個循環。

4 改進措施驗證

將上述改進方案貫徹至返修故障樣機中,故障排除。將排查方案貫徹到返廠故障樣機(未返修)中,故障再現;對返廠返修的電機進行故障排查,個別未返修的產品故障再現;對外場電機進行機上故障排查,共排查出4臺產品。目前一切正常,故障未再現,證明排查方案可行。

5 結語

(1)制動盤吸合表面鍍鉻,增加制動器斷電釋放狀態的氣隙,可以有效降低磁軛剩磁對制動盤的影響。采用工程中易于實現的方法,消除了故障。(2)采用控制制動器釋放電流的方法,綜合考慮了制動器中,彈簧、線圈匝數、電流、吸合面氣隙等參數的互相制約關系,檢查了制動器的整體性能。(3)制動延遲故障分析準確,改進措施合理、有效,應用至批產、返修產品后可解決制動延遲故障,所有技術參數符合技術要求,無任何遺留問題。(4)外場排查方案合理可行,起到了降低故障率,保證飛行安全的目的。

[1] 湯蘊璆,史乃 .電動機學.機械工業出版社,1999.5.

[2] R.波爾.軟磁材料.冶金工業出版社,1985.

[3] 王士和.自動電磁裝置.機械工業出版社,1985.