劣質重油淺度熱裂化研究

黃新龍,劉淑芳,江 莉,李和杰

(中國石化洛陽工程有限公司,河南洛陽471003)

劣質重油淺度熱裂化研究

黃新龍,劉淑芳,江 莉,李和杰

(中國石化洛陽工程有限公司,河南洛陽471003)

在靜態試驗裝置上以4種重油為原料,在反應溫度為T士20℃、反應時間為2~120 min的條件下,考察了反應溫度和反應時間對減黏率和生成的重油中甲苯不溶物含量的影響。結果表明:對于同一種重油,在不同反應溫度條件下,隨著反應時間的延長,減黏率存在最大值;對于不同性質的重油,在操作條件較為緩和的情況下,其減黏效果區別較小,但提高操作條件的苛刻度后,其減黏效果區別較大,尤其是劣質重油的減黏率呈現快速降低趨勢,表明膠體的穩定性遭到了破壞;提高反應溫度和延長反應時間都對重油中甲苯不溶物的生成起促進作用。

重油 淺度熱裂化 減黏裂化 減黏率 流動性 減壓渣油

隨著原油重質化、劣質化趨勢加劇以及減壓深拔技術在煉油廠的推廣應用,減壓重油的性質越來越差,主要表現在密度大、黏度大、殘炭高、瀝青質和重金屬含量高等[1-2],給重油的二次加工帶來了挑戰。重油加工分為加氫法和脫碳法,加氫法在國內有傳統的固定床工藝以及正在開發的沸騰床、懸浮床和漿態床等工藝;脫碳法有催化裂化、延遲焦化、溶劑脫瀝青等工藝技術。盡管采用加氫法具有一定的優勢,但受原料性質限制以及投資較高等因素的影響,其發展受到制約[3],故近年來我國延遲焦化加工能力快速增加,由2007年的約72.9 Mt/a提高到目前的100 Mt/a以上[4],僅次于美國,已成為加工劣質重油的重要工藝之一。以劣質重油作為延遲焦化裝置的進料時,不僅液體產品收率較低,而且加熱爐爐管易結焦,甚至造成安全生產隱患[5],因此開發延遲焦化工藝新技術具有重要意義。中國石化洛陽工程有限公司(LPEC)為改善延遲焦化進料的性質、提高液體產品收率,對重油的淺度熱裂化過程和深度熱裂化過程進行研究,開發了加工劣質重油的ADCP新工藝[6-7]。本課題重點考察反應溫度和反應時間對劣質重油淺度熱裂化的影響。

1 實 驗

1.1 原 料

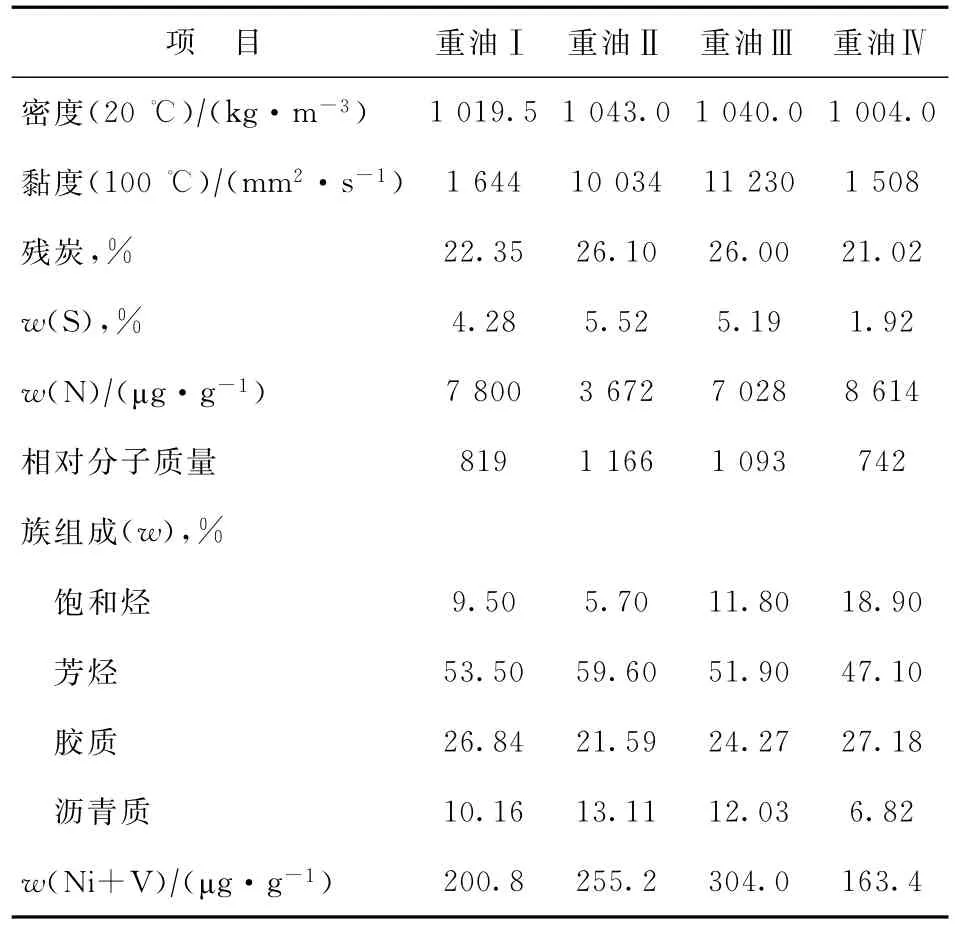

試驗所用4種重油的主要性質見表1。從表1可以看出,4種重油的密度大于1 000 kg/m3,黏度(100℃)大于1 500 mm2/s,殘炭大于21%,瀝青質質量分數大于6.5%,重金屬(Ni+V)質量分數大于150μg/g,油品質量很差,尤其是重油Ⅱ和Ⅲ的黏度(100℃)高于10 000 mm2/s,殘炭大于26%,瀝青質質量分數大于12%,如果作為焦化裝置的進料,易導致輻射段爐管壓降升高,結焦趨勢加劇,且易生成彈丸焦,這些都給焦化裝置的長周期安全運行帶來隱患,因此需要改善焦化裝置的進料性質。

表1 4種重油的主要性質

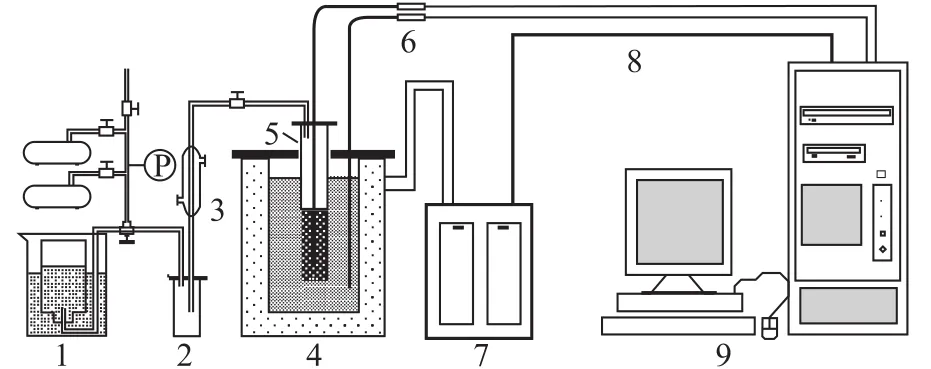

1.2 實驗裝置及步驟

在重油裂化性能評價裝置上分別考察4種重油的淺度熱裂化性能,實驗評價裝置示意見圖1。將55 g左右的重油油樣裝入反應器中,利用氮氣吹掃反應系統,同時通過背壓閥將系統的壓力維持在0.5 MPa,然后對反應器進行預熱,預熱溫度設定為350℃,以不發生裂解反應為宜,達到預熱溫度后,快速將反應器置于錫浴加熱裝置中,反應器在較短時間內達到反應溫度,反應過程由計算機控制,反應生成的油氣通過冷卻器冷凝后收集于產品收集罐中,氣體則進入集氣瓶中,到達預定的反應時間后,快速將反應器從錫浴中取出,并用水對反應器快速急冷,終止其反應,然后分析重油的黏度等性質,并用甲苯抽提減黏重油7 h,考察在該條件下重油的結焦傾向。

圖1 重油熱裂化性能評價裝置示意

1.3 實驗條件

據文獻[8]報道,壓力對重油淺度熱裂化的影響較小,而且一般淺度熱裂化裝置的壓力都有經驗值,所以本實驗過程中未考慮壓力的影響,以下實驗均在壓力為0.5 MPa的條件下進行。當反應溫度較高時[3],在較短反應時間內就會產生大量的結焦前身物即甲苯不溶物,為了避免反應器結焦,應選擇適宜的反應溫度。

1.4 分析方法

根據GB/T 11137—1989深色石油產品黏度測定法(逆流法)和動力黏度計算法測定重油淺度熱裂化前后的黏度,然后計算重油在100℃時的減黏率,計算式如下:

減黏率=(原料的黏度-淺度熱裂化后重油的黏度)/原料的黏度×100%

甲苯不溶物的含量是以甲苯為溶劑,利用索式抽提的方法測定。

2 結果與討論

2.1 反應溫度對減黏率的影響

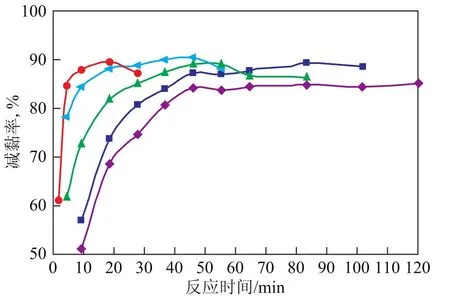

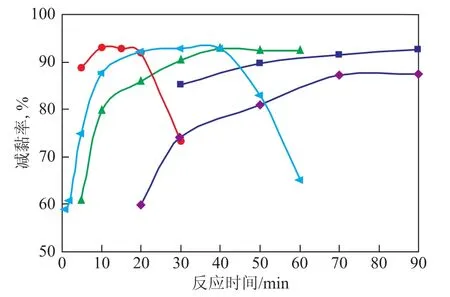

在反應溫度分別為T—20℃,T—10℃,T,T+10℃,T+20℃的條件下,不同反應時間對重油減黏率的影響見圖2~圖5。從圖2~圖5可以看出:在較低的反應溫度下,隨著反應時間的延長,重油的減黏率提高,當超過某一時間后,減黏率變化值較小,并趨于穩定;在T+10℃和T+20℃的較高反應溫度下,當反應時間較短時,減黏率隨時間的延長快速提高,然后趨于穩定;而當重油的性質較差時(圖3、圖4),如繼續延長反應時間,則重油減黏率出現拐點并急劇下降。可見在較為緩和的條件下,隨著反應溫度的升高和反應時間的延長,重油的減黏率提高,但反應溫度過高時,重油的減黏率隨著時間的延長出現最大值,若繼續延長反應時間,重油的減黏率不僅不會提高,反而會急劇降低,即黏度變大,同時縮合反應加劇,重油膠體體系穩定性變差,甚至出現相分離現象,即有結焦前身物的生成。為了避免該現象的發生,重油的淺度熱裂化應在較為緩和的條件下進行。

圖2 反應時間對重油Ⅰ減黏效果的影響

圖3 反應時間對重油Ⅱ減黏效果的影響

圖4 反應時間對重油Ⅲ減黏效果的影響

圖5 反應時間對重油Ⅳ減黏效果的影響

2.2 原料性質對減黏率的影響

從圖2~圖5可以看出,在反應溫度和反應時間相同的情況下,不同性質重油的減黏率有差異,尤其在較為苛刻的條件下表現得更為明顯,在T+20℃的反應溫度下,當反應時間超過20 min后,重油Ⅱ和Ⅲ的減黏率快速降低。目測重油Ⅱ和Ⅲ的減黏重油,發現有明顯的相分離現象,即有瀝青質的析出;并且減黏重油中甲苯不溶物的含量較高。其原因在于重油Ⅱ和Ⅲ的性質很差,在較為苛刻的條件下,縮合反應加劇,導致膠體體系穩定性變差[9],從而使重油Ⅱ和Ⅲ的減黏率快速下降。

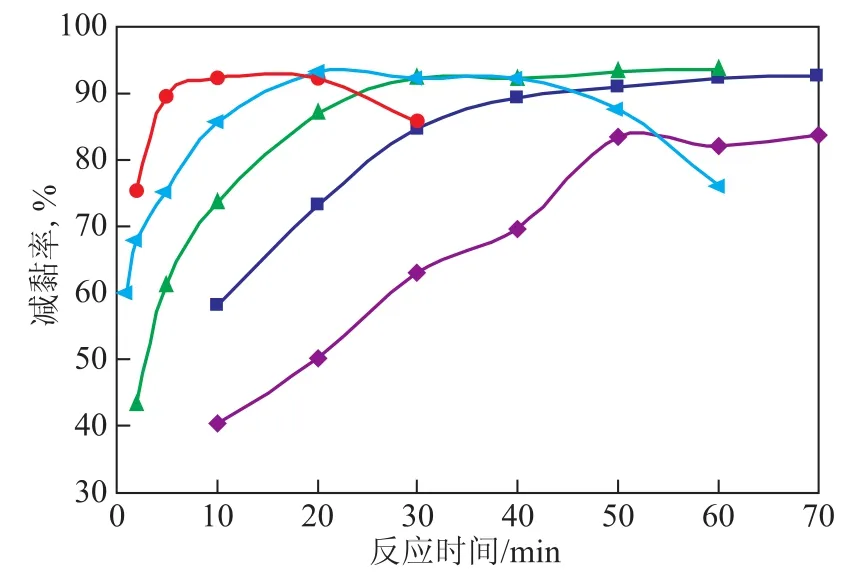

2.3 甲苯不溶物含量與反應時間的關系

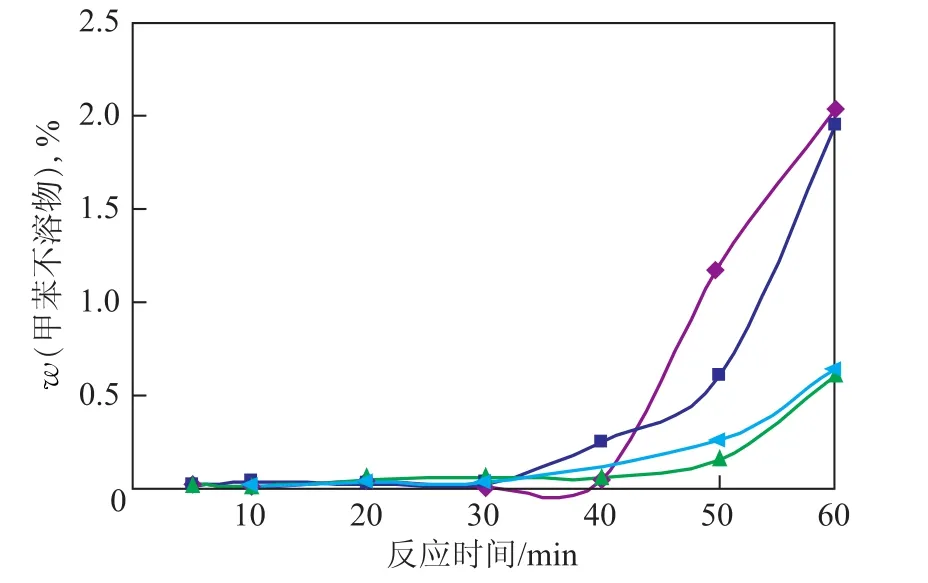

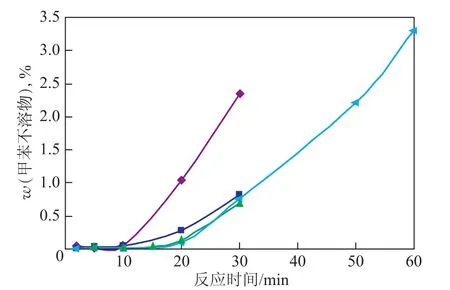

在T+10℃和T+20℃的條件下,4種重油淺度熱裂化后的減黏重油中甲苯不溶物含量隨反應時間的變化見圖6和圖7。從圖6和圖7可以看出,4種重油的結焦趨勢在T+10℃和T+20℃的反應溫度下有較大差異,在T+10℃條件下,出現結焦拐點的時間在30 min以后,而在T+20℃條件下,出現結焦拐點的時間提前到15 min左右。這是因為在熱反應過程中,縮合反應生成分子尺寸越來越大的稠環芳烴,高度縮合后形成膠質、瀝青質,最后生成高碳氫比的焦炭。而在高溫的條件下,體系的化學環境發生變化,渣油的膠體環境遭到破壞,分散相和分散質之間的相容性變差,該趨勢發展到一定程度便發生瀝青質聚合結焦。文獻[10]的研究結果表明,渣油中的飽和分主要發生裂解反應,只在很小程度上發生縮合反應,其縮合產物是少量芳香分和極少量膠質,無瀝青質生成,也不生成甲苯不溶物;少量芳香分轉化為膠質和瀝青質,極少量轉化為甲苯不溶物;有相當數量的膠質縮合生成瀝青質和甲苯不溶物,而在較高溫度下,其縮合反應速率加快,使得出現結焦的拐點大大提前。

圖6 在T+10℃條件下減黏重油中甲苯不溶物含量與反應時間的關系

圖7 在T+20℃條件下減黏重油中甲苯不溶物含量與反應時間的關系

3 結 論

(1)淺度熱裂化操作條件對重油的減黏率有較大影響,其中反應溫度的影響最為顯著;在不同的溫度條件下,均存在最大減黏率;在較低溫度下,當達到一定的減黏率后,反應時間對減黏率的影響較小,但在較高溫度下,延長反應時間,縮合反應加劇,易出現相分離現象,減黏率急劇下降。

(2)在操作條件較為緩和的情況下,對不同性質的重油進行淺度熱裂化反應,重油的減黏效果區別較小;但提高反應條件的苛刻度后,其減黏效果區別較大,尤其對于劣質的重油,其甲苯不溶物含量快速增加,重油的膠體體系穩定性變差。

(3)提高反應溫度和延長反應時間均使減黏重油中的甲苯不溶物含量增加,因此在實際的生產過程中,為了減緩或避免反應器內結焦,延長裝置的運行周期,應采取較為緩和的操作條件。

[1] 雷平,鐘湘生,郭守學.減壓深拔技術在常減壓蒸餾裝置上的應用[J].石油煉制與化工,2010,41(7):34-38

[2] 施雷.常減壓蒸餾裝置深拔對延遲焦化的影響[J].石化技術與應用,2009,27(4):351-352

[3] 瞿國華,黃大智,梁文杰.延遲焦化在我國石油加工中的地位和前景[J].石油學報(石油加工),2005,21(3):47-53

[4] 劉方濤.延遲焦化技術的現狀與展望[J].廣州化工,2010,38(1):27-32

[5] 余桁,沈海軍.延遲焦化裝置加工劣質油出現的問題及對策[J].化學工業與工程技術,2009,30(1):42-44

[6] 黃新龍,江莉,王少鋒,等.ADCP工藝加熱爐輻射段進料淺度熱裂化研究[J].煉油技術與工程,2013,43(2):7-10

[7] 黃新龍,王洪彬,李節,等.高液收延遲焦化工藝(ADCP)研究[J].煉油技術與工程,2013,43(3):20-23

[8] 陳建民,黃新龍,王洪彬,等.減壓深拔及結焦控制研究[J].煉油技術與工程,2012,42(2):8-14

[9] 王宗賢,張宏玉,郭愛軍,等.渣油中瀝青質的締合狀況與熱生焦趨勢研究[J].石油學報(石油加工),2000,16(4):60-63

[10]宋安太.塔河常壓渣油結焦特性及焦化加工對策[J].煉油技術與工程,2004,34(7):6-9

STUDY ON MILD THERMAL CRACKING OF HEAVY OIL

Huang Xinlong,Liu Shufang,Jiang Li,Li Hejie

(Luoyang Petrochemical Engineering Corporation,SINOPEC,Luoyang,Henan 471003)

A series visbreaking experiments were carried out with four types of vacuum residues on LPEC static tester to investigate the effect of reaction temperature and time on the visbreaking ratio and the contents of C7insolubles in visbroken residue oils.The results indicate that the visbreaking ratio varies with different residue oils under the same operating conditions and that there is a maximum visbreaking ratio as the reaction time increases under the same reaction temperature for the same oil.Under mild reaction conditions,little difference of visbreaking results for different heavy oils is found.However,great changes are observed under severe operating conditions and the visbreaking ratio decreases sharply,showing the stable structures of resins in residue oils are destroyed.The contents of C7insolubles in visbroken residue oils also vary significantly with reaction temperature and time.

heavy oil;mild thermal cracking;visbreaking;visbreaking rate;fluidity;vacuum residue

2013-09-02;修改稿收到日期:2013-12-24。

黃新龍,教授級高級工程師,從事石油加工技術的開發工作,曾獲部級科學進步一、二、三等獎各1項,申請專利56項,發表論文20篇。

黃新龍,E-mail:huangxinl.lpec@sinopec.com。