氨壓機防喘振控制系統優化改造

(河南能源化工集團中原大化公司,河南 濮陽 457004)

河南能源化工集團中原大化公司煤化工裝置共有6大機組,均采用Miconwell公司的ITCC控制系統。其中,氨壓機主要是對甲醇裝置區生產的氨進行壓縮制冷,為整個冷凍回路和低溫甲醇洗裝置提供冷量,對整個裝置的長周期穩定運行有很大的影響。氨壓機ITCC控制系統在投運初期不能夠有效控制其防喘振余量,機組防喘振閥開度較大,且始終不能全關,造成機組能耗過高,運行極不穩定。針對此問題,我們聯系廠家設計人員,據現場實測情況對對氨壓機防喘振控制系統進行了升級改造。

1 控制系統存在的問題及改造方案

1.1 存在的問題

(1)系統數據讀取速度慢,防喘振跟蹤不夠迅速;防喘振控制不穩定,抗干擾能力差,只能手動控制。

(2)防喘振控制余量過大,機組防喘振閥開度大,從而導致氨壓機能耗過高。

(3)運行性能與防喘振控制功能不完善,防喘振控制缺乏協調性,無法直觀有效地調節氨壓機。

1.2 改造方案

(1)將氨壓機的入口壓力控制一、二段防喘振控制回路由ICS控制系統升級改造為CCC Vanguard控制系統。對工程師站進行雙回路改造,增設服務器,每個操作員站均可獨立運行,不受其他操作臺的影響。

(2)現場精確實測喘振線,以消除計算方式造成的運行區域的損失。精確定義好喘振線后,據喘振線的位置分別確定一段和二段喘振線的位置;CCC壓力控制器輸出接入ICS系統,串級控制ICS中的速度控制,ICS中的轉速信號輸出模擬量接入CCC控制系統,實現轉速追蹤。卡邊操作,降低防喘振閥的開度。CCC控制系統之所以節能,關鍵在于運行點緊壓防喘振線,這就降低了防喘振閥的開度,減少了回流量,降低了無用功的消耗。

(3)原來在ICS系統中控制的信號經一進二出分配器,分一路進CCC控制系統,另一路仍進入原ICS系統。CCC控制系統內設多種調節和保護措施,轉速調節與氨壓機入口壓力串級操作、防喘振自動調節以及二者之間的解耦控制,有利于保證機組的平穩運行,同時增加壓力超弛控制。

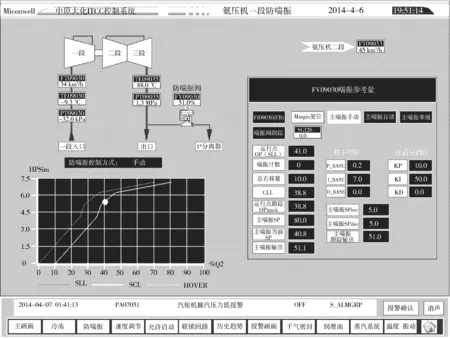

圖1 氨壓機防喘振曲線及控制參數畫面

2 控制系統的優化改造

2.1 CCC控制系統簡介

CCC控制系統內設多種調節和保護措施,我們將氨壓機的入口壓力控制一、二段防喘振控制回路由ICS控制系統轉移到CCC Vanguard控制系統,同時增加壓力超弛控制。CCC Vanguard大型機組控制系統是最先進的開放式實用多任務操作系統,該系統控制構架為CPCI總線構架[1],有效增加了系統的安全穩定性;另外,系統軟硬件均采用三重冗余結構,能夠避免隨機故障造成的事故。CCC Vanguard控制系統采用的是全雙工結構并且有明顯的等級優先度,可避免系統因增加現場控制IO點而造成內部執行速度下降的現象,有效實現對機組的迅速而精確的控制。

2.2 氨壓機防喘振曲線及控制參數簡介

防喘振控制的核心思想是,無論壓縮比是多少,都要保證壓縮機的吸入流量比喘振流量大。只有這樣,才能保證壓縮機的穩定工作。

廠家設計人員據現場實測后,給出氨壓機綜合喘振線數據,作出喘振線(兩點變量連成線段,由多段折線連接成一條曲線)和防喘振線[1]。再采用InTouch 10.1組態編程,最終得出的氨壓機防喘振曲線及控制參數畫面如圖1。

3 系統硬件與軟件

3.1 系統硬件

3.1.1機架(S5VANG-D10-03)[1]

采用最先進的雙重化CPCI 總線技術的10slots 機架,單架容量為1對冗余MPUE和3對冗余IOC,以及1對擴展卡,可帶2個擴展機架,可靠性高、運算速度快;最多可配置4個電源卡件(PSMU)構成靈活的冗余供電配置,支持熱插拔。

3.1.2三重化處理器

三重化處理器是系統的核心部分,其作用是實現全面的系統控制功能。系統采用功能強大的64位Power PC 603 100 MHz處理器,通過三重化內部通訊總線,能高速處理各種模擬量和數字量信息。三重化處理器由5塊電路板構成:3塊完全獨立的處理器電路板,每塊電路板上有1塊 64位RISC 100 MHz處理器,以及相應的內存、電路等;1塊接口電路板,包括模塊內部總線和前面板控制電路;1塊基板,用于電路板的連接。這三類處理器主板構成了三重化處理器模塊的基礎。3個處理器完全同步地工作,確保處理器所有數據的一致。每個處理器獨立地完成數據存儲、程序執行、I/O 掃描以及系統故障診斷等工作。支持在線熱插拔。

3.1.3I/O卡件

氨壓機控制專用的Local I/O,高集成度的三重化容錯I/O卡件最多可接收40個現場信號輸入。每個通道的信號均通過獨立的三重化線路實現容錯:全面的自診斷;1 ms的SOE分辨率,每個通道可選擇;支持在線更換。由于SOE記錄在輸入模塊上完成,因此SOE不再像過去那樣依賴于系統掃描,而和系統掃描時間沒有關系,并且大大減輕了三重化處理器的負擔。三重化容錯型I/O模塊采用標準的30 mm寬、6U高外型,可以放置在處理器機架或者擴展機架中。一旦I/O組態被確定,可以通過獨特設計的機械開關,防止模塊被插入不正確的槽位中。

3.2 系統操作軟件

氨壓機下位控制軟件采用的是Miconwell公司提供的基于Windows NT的IEC1131 Toolset組態軟件,上位控制軟件采用的是Wonderware公司提供的InTouch10.1組態軟件。系統支持開放的網絡結構,通過系統間的通訊實現分散的控制和監測。系統采用以太網TCP/IP協議通訊,網絡底層采用UDP結構,并支持網關、路由器等網絡設備。

3.2.1Peer-Link同級通訊

Peer-Link同級通訊,即不同的系統之間通過單獨或者冗余的通訊網絡建立通訊。通過這種方式,不同的系統之間可以實現與安全應用有關的數據的交換。這種同級通訊最多可以讓40套獨立的系統連接在一起。

3.2.2工程師工作站

工程師工作站是系統組態軟件以及相關硬件(通常是一臺式PC 或者一臺便攜式PC)的總稱。基于Windows NT的IEC1131 Toolset組態軟件和計算機組成了系統的工程師工作站。運行IEC1131 Toolset的工程師工作站(中心站)可以通過RS485或以太網(TCP/IP)連接到多個控制器。運行IEC1131 Toolset的就地便攜式工程師工作站,可以直接連到三重化處理器模塊上的RS232診斷口,進行系統日常維護等工作。

3.2.3操作員工作站

安全系統通常設有一個操作員工作站。系統可以通過OPC、內部協議或MODBUS協議連接多臺操作員工作站。通訊模塊提供的MODBUS通訊非常靈活。組態I/O卡件時,采用網絡地址設定,即可建立用MODBUS協議通訊的點。

3.2.4過程歷史

過程歷史采用應用程序中的一個標準格式來記錄,把相關的變量記錄成一個表格。基于Windows的過程歷史采集軟件以圖形化的方式顯示這些數據。

3.2.5報警記錄

所有的報警均被記錄在三重化處理器中,每條報警信息都包括報警發生的位置和發生的時間。處理器模塊中的報警記錄可以通過處理器前面板上的診斷口,使用基于Windows的超文本(HTML)終端進行讀取。

3.3 CCC控制系統的優勢

系統控制站安裝于壓縮控制室的機柜室,4臺操作臺安裝于壓縮操作臺上,各操作員站對應為獨立的工程師站,相互之間不再受影響。兩個操作系統之間的IO信號傳遞皆有硬線相連接或者用數據接口傳遞。另外,系統采用了處于透平機械控制領域領導者地位的渦輪機組控制專業解決方案的透平機械控制應用軟件包TrainWare,在保證機組最大運行可靠度的同時,優化機組運行和工藝操作,實現節能和擴大機組運行區域,從而適應裝置負荷的大幅變動;在人機交互界面組態方面,采用了可實現在線上裝/下裝的工程師組態維護工具軟件包Configurator以及全面采用OPC技術的壓縮機專用的人機界面軟件TrainView Ⅱ。

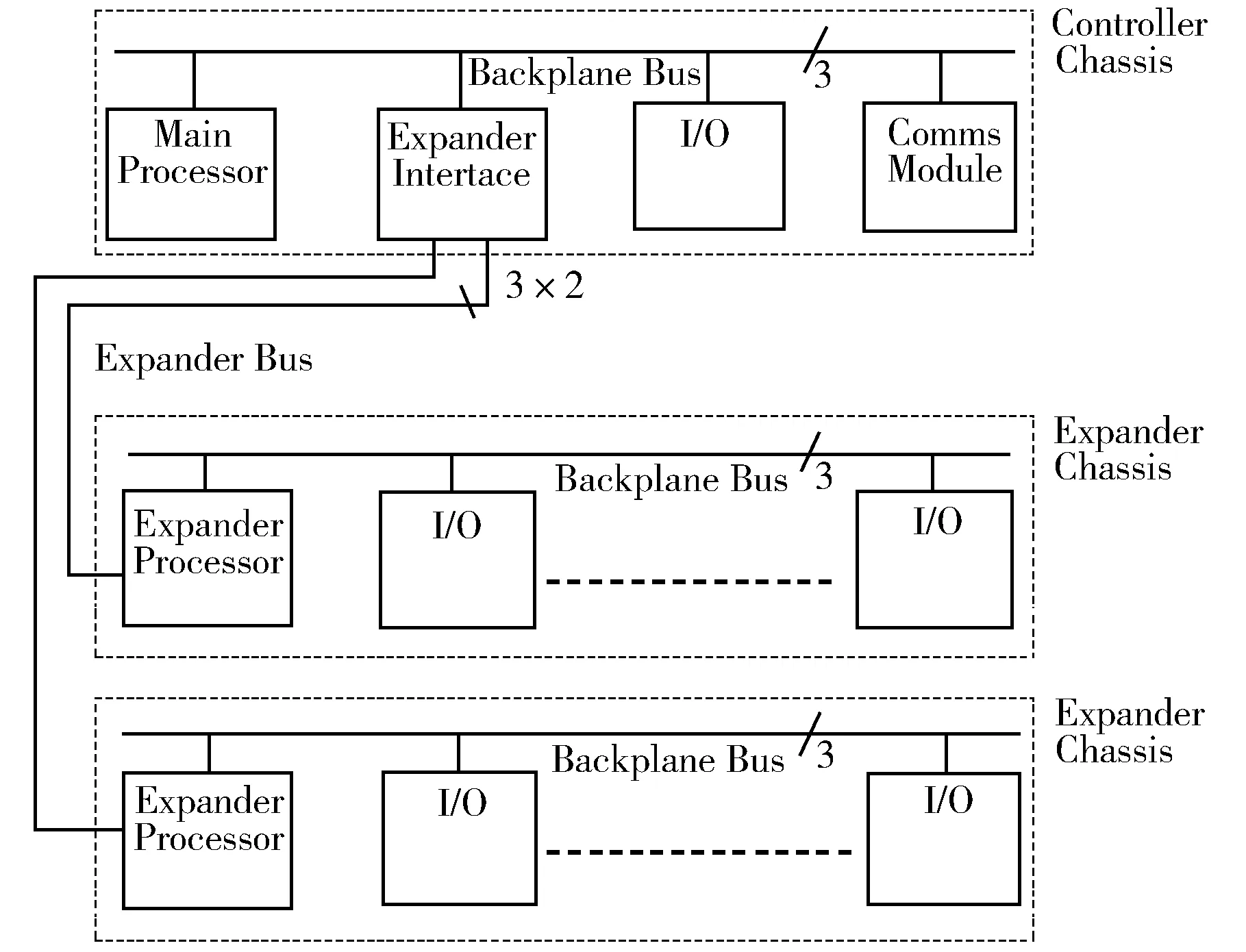

CCC控制系統過程狀態數據(開關位置,傳送讀入等)由輸入模塊檢測。過程狀態數據被存在每一個輸入模塊緩存中,然后信息被傳送到三重化冗余模塊的內部總線IMB上。TMR處理器讀入并且表決過程狀態信息,然后處理器執行保存在內存中的應用程序。處理器運行為三重化,彼此之間共享信息,并且以同步方式運行。TMR處理器計算得到輸出指令并將其發送到輸出模塊,三重化輸出命令被發送回IMB總線,再到輸出模塊上;輸出模塊接受命令并且表決數據,經多數表決后的命令驅動輸出電路。系統以非常高的速度連續地重復這種掃描順序,并提供連續的容錯控制。如果一個內部電路在系統內失效,輸出表決通過,故障將被通告,處理器繼續運行而不會有任何中斷。CCC控制系統配置框圖如圖2。

圖2 CCC控制系統配置框圖

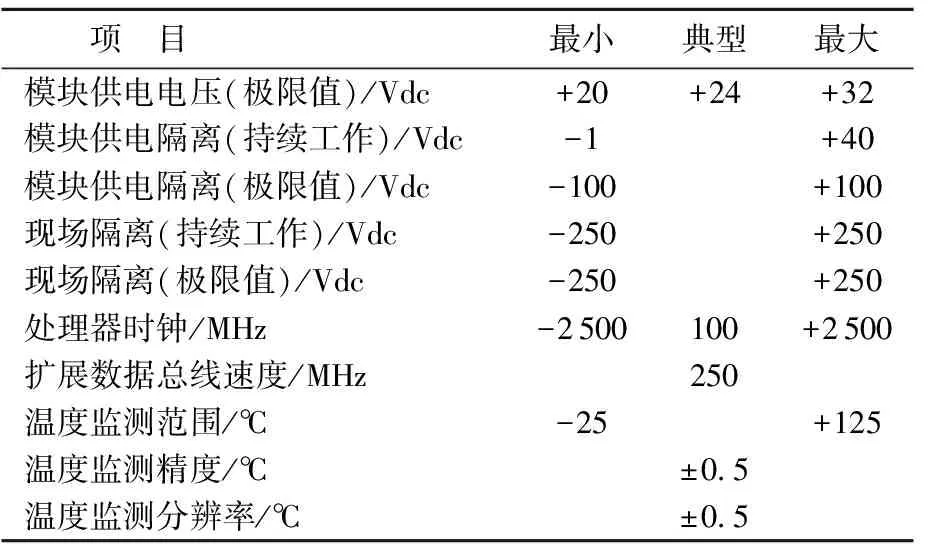

3.4 模塊通用設計參數(表1)

表1 模塊通用設計參數一覽表

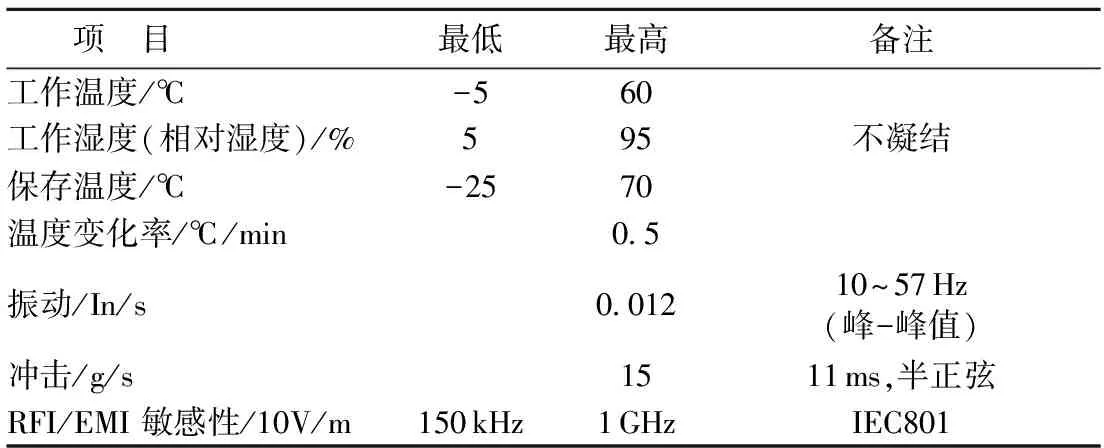

3.5 操作環境要求(表2)

表2 操作環境要求

4 控制系統的安裝與調試

為了不影響整個裝置的安全生產,我們把氨壓機的這次改造定在機組大修期間進行。首先,聯系廠家及工藝工程師協同對改造系統進行整體規劃;工藝系統有特殊要求的聯鎖,要采取相應的安全措施。在系統升級改造過程中,遵照規范進行,做好接地防護,避免因施工對機柜間的硬件及線路造成損壞。另外,據工藝設備人員提出的聯鎖和控制步驟進行逐級改造,彼此之間進行方案確認;針對改造的控制回路進行回路聯校,IO控制點逐一排查確認,確保改造順利完成。

完工后,我們聯系人員進行試車,由工藝工程師親自監護運行。在升速完成后,機組防喘振閥逐一投用,進行自動控制試驗。

5 改造效果

改造后,氨壓機運行穩定,所有防喘振閥均可投運于自動狀態。同時,機組滿負荷運行狀況下,防喘振閥均處于關閉狀態,極大地降低了能耗;防喘振閥動作迅速,保證了機組投運初期防喘振閥也能投運于自動狀態,這更加有利于減少回流量,減少不必要的放空,從而達到節能減排的目的。而且,優化了喘振控制、性能控制和回路間的解耦控制,消除了氨壓機的喘振威脅,尤其是防喘振閥的自動控制,能有效地保證機組始終處于最優控制狀態,從而避免隨機事件造成的事故停車。此外,氨壓機防喘振控制系統升級改造后,更能夠保證機組運行的可靠性,減輕了工藝人員的負擔,也保障了整個裝置的穩定運行。

參考文獻:

[1]張亞停.CO2壓縮機防喘振控制系統技術改造[J].化工設計通訊,2014,40(3):61~64.