煤漿提濃技術在多元料漿氣化爐上的應用

(伊泰伊犁能源有限公司,新疆 查布察爾 835300)

內蒙古伊泰煤制油有限公司一期160 kt/a煤制油項目于2009 年3月建成投產,經過3 a多運行,裝置達到滿負荷且運行穩定。其氣化裝置選用西北化工研究院的多元料漿氣化技術,氣化壓力為4.0 MPa;3臺φ3 200 mm氣化爐,2開1備。原料煤為當地長焰煤,采用傳統的單棒磨機制漿工藝,煤漿粒度級配不合理,煤漿濃度為59.49%,煤漿氣化煤耗和氧耗偏高,煤漿流變性及霧化性能差,煤漿粒度偏粗,致使煤漿管道、泵、閥門、氣化爐噴嘴等磨損嚴重,同時增加了生產成本。實踐表明,煤漿濃度每提高1%,1 000 m3合成氣(CO+H2)耗氧減少約10 m3、煤耗降低約10 kg。因此,為提高煤漿濃度,減少系統磨損,降低生產成本,該公司決定對制漿系統進行改造。現簡介此次改造的歷程,以及改造前后氣化爐運行指標的變化情況和系統生產成本的變化情況。

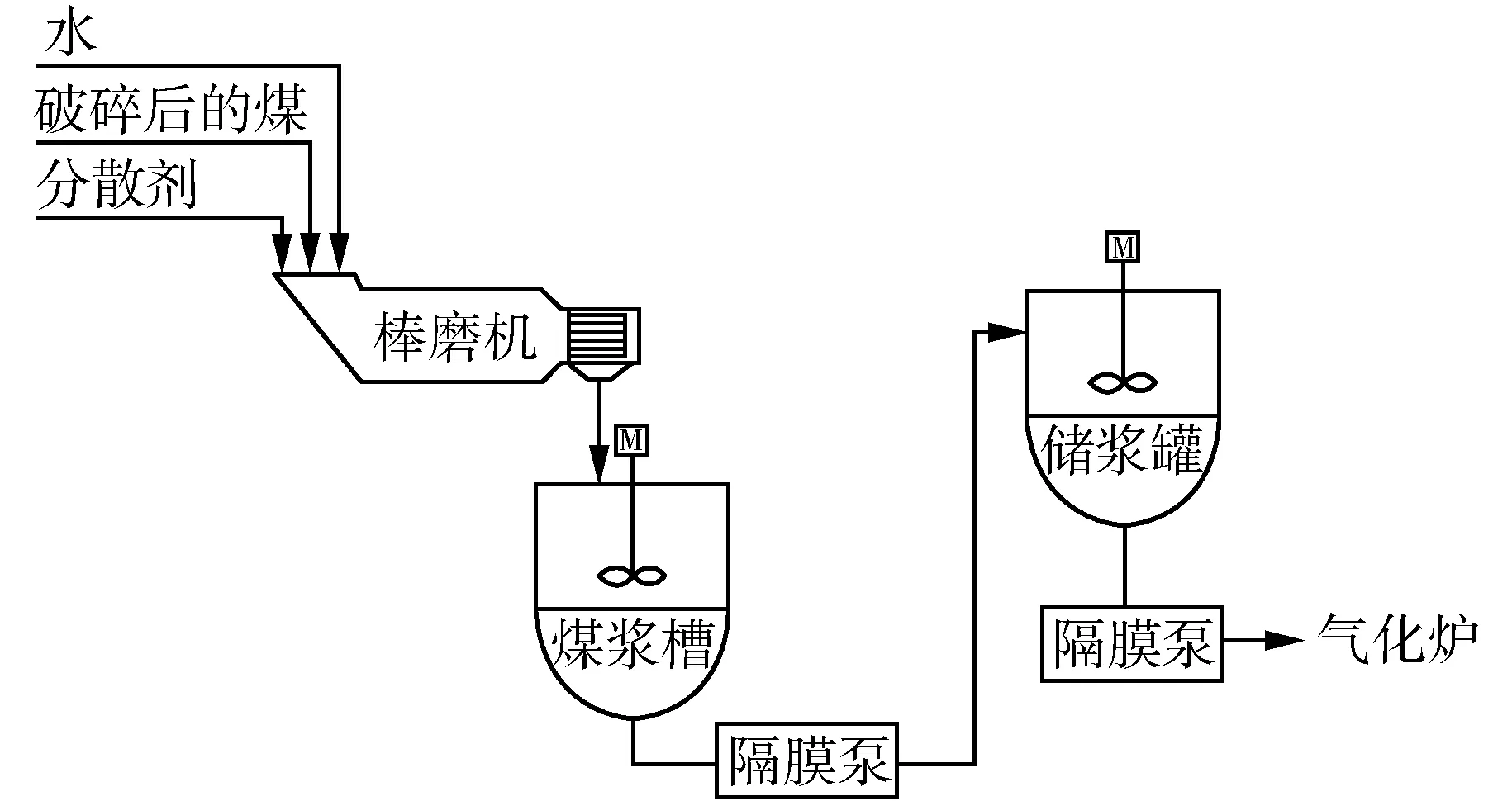

1 制漿工藝簡介

該公司原水煤漿制備工藝流程見圖1,由兩套φ3.4× 5.8 m棒磨機生產線組成,正常生產時2臺棒磨機全開,無備用。水煤漿制備采用單棒磨機制漿工藝,生產水煤漿約為1 200 kt/a,水煤漿濃度約為59.49%,且煤漿流態及穩定性較差。

圖1 改造前制漿工藝流程圖

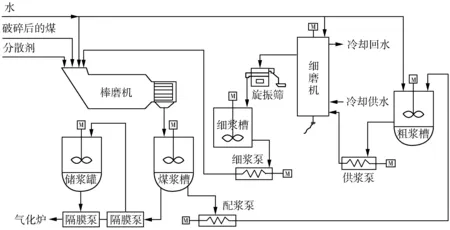

于是,該公司在原系統上增加了細漿制備系統,改造后的工藝流程見圖2。在該系統中,棒磨機出口煤漿槽的一定量的煤漿經過重新補水由泵送入細磨機研磨成細漿后返回棒磨機,通過調整細漿的加入比例,優化水煤漿的粒度級配。

圖2 改造后制漿工藝流程圖

2 煤漿提濃改造的試驗歷程

2012年9月14日煤漿提濃系統改造完成,進行首次調試,通過優化細漿加入比例,煤漿濃度提高約2.5個百分點。但由于后續系統受限,無法調整棒磨機產量,致使煤漿粒徑過細,添加劑加入比例偏高。針對這一問題,對提濃工藝及細磨機結構進行優化和改進,通過調整細漿粒徑、加入位置及比例,達到在添加劑比例不變的條件下提高煤漿濃度的目的。

2013年4月10日完成煤漿提濃系統所有優化改造內容,具備再次調試條件。4月15日再次投入運行,并于6月5日8:00至6月8日8:00進行了72 h的性能考核。

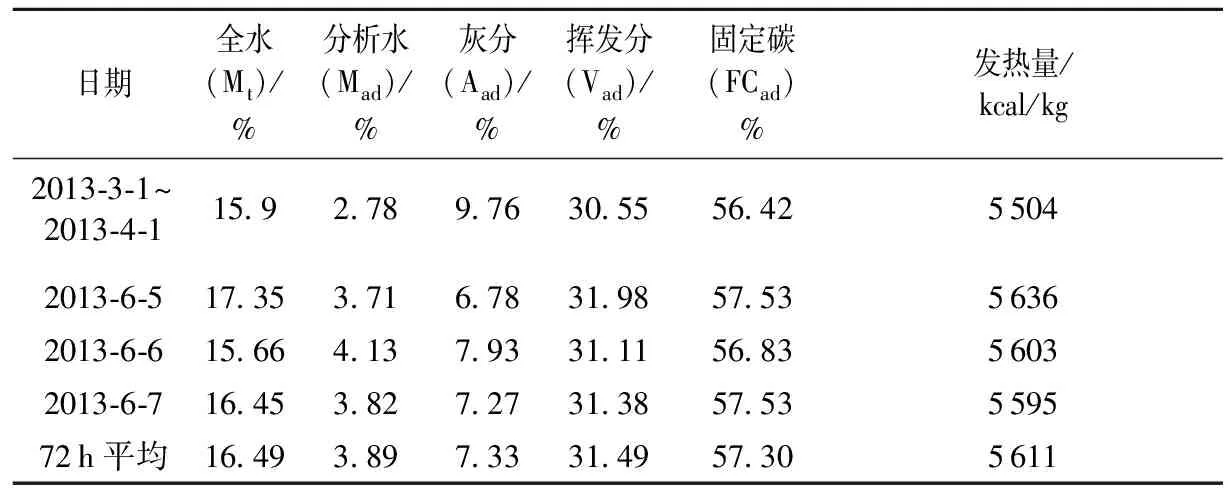

本次煤漿提濃改造試驗過程中,以鄂爾多斯地區煤為制漿原料,其煤質分析數據見表1。

表1 煤漿提濃改造試驗原料煤煤質分析數據

注:考核期間的煤質與改造之前基本相當。

3 改造效果

3.1 改造前后氣化爐運行指標的變化

細磨后如何保證水煤漿在貯運及氣化時的工藝要求,以及水煤漿在貯運工段的穩定性、流動性,是整個系統運行穩定、改造成功的關鍵。影響水煤漿濃度的因素主要有原料煤煤質、粒度級配以及分散劑活性等。

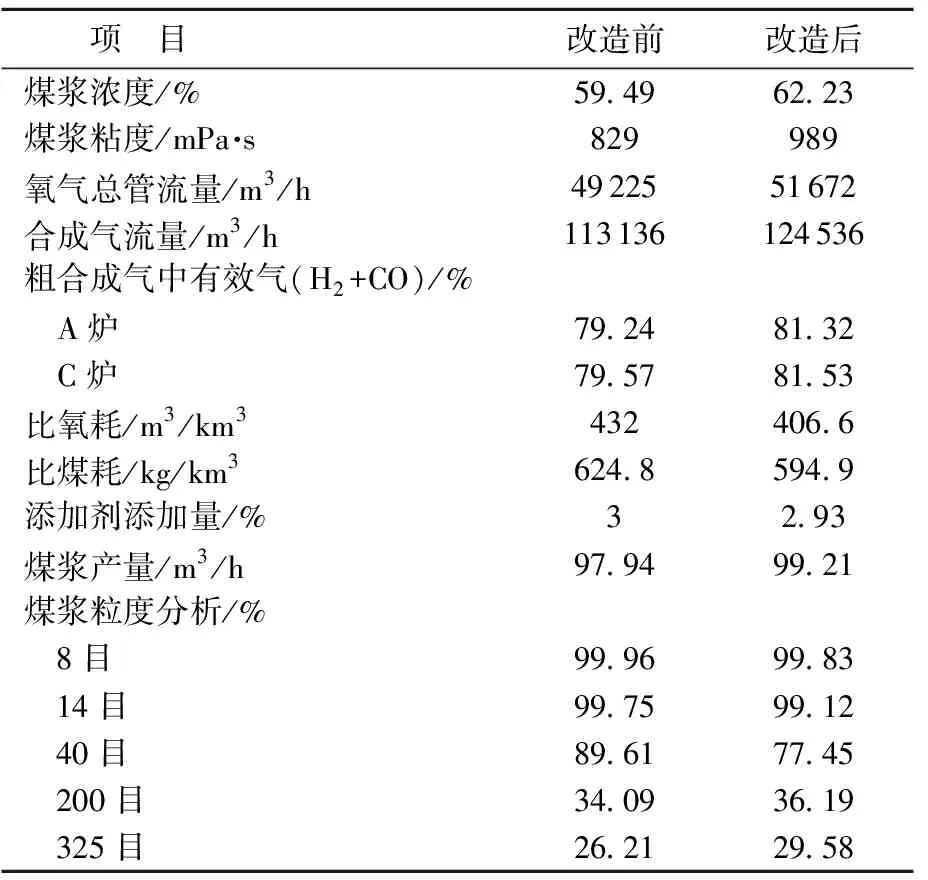

通過改造,增加“小粒徑”含量,調配煤漿粒徑分布,提高煤漿的堆積效率和濃度,大大改善了煤漿的流動性和穩定性。同時,由于細漿的加入,極大地提高了棒磨機研磨效率,使棒磨機產量得到大幅提高,煤漿質量與氣化效果顯著改善。制漿系統改造前后氣化爐運行指標見表2。

表2 制漿系統改造前后氣化爐運行指標對照表

由表2可以看出,改造前后,氣化爐運行指標發生了很大的變化,比煤耗、比氧耗明顯降低,煤氣有效成分增加。比煤耗由624.8 kg/km3降至594.9 kg/km3,降低29.9 kg/km3;比氧耗由432 m3/km3降至406.6 m3/km3,降低25.4 m3/km3;有效氣成分由79.4%提高至81.4%,提高2個百分點。這主要是因為,一方面在保證添加劑比例和煤漿粘度基本不變的情況下,煤漿濃度由59.49%提高至62.23%,提高了2.74%;另一方面,煤漿中小顆粒(200目)含量提高至36.19%,粒度級配得到優化,流動性、穩定性和霧化性能得到明顯改善,為氣化提供了有利的條件。

3.2 改造前后經濟效益分析

據煤漿提濃前后系統的運行狀況,測算夏季增產油品的效益,全年節煤、節氧效益,扣除新增細磨系統的運行成本,本項目每年可為公司創造3673.91萬元的直接經濟效益。具體計算過程如下。

3.2.1增產油品的效益

改造后,在空分出力相同的情況下,有效氣量由52 000 m3/h÷432.0 m3/km3=120 370 m3/h提高至52 000 m3/h÷406.6 m3/km3=127 890 m3/h,增加7 520 m3/h,產油量增加7 520 m3/h÷5 400 m3/t=1.4 t/h,夏季3個月可多產油品3 024 t;油品售價按8 000元/t計算,可增加產值1.4 t/h×90 d/a×24 h/d×8 000元/t=2 419.2萬元/a。扣除增加的原煤成本1.4 t/h×4 t(煤)/t(油)×90 d/a×24 h/d×380元/t=459.6萬元/a后,直接經濟效益可達2 419.2萬元/a-459.6萬元/a=1 959.6萬元/a。

3.2.2比煤耗降低產生的效益

水煤漿提濃后,比煤耗降低29.9 kg/km3,煤耗(干基)降低115 000 m3/h×29.9 kg/km3=3.44 t/h(氣化平均產氣量115 000 m3/h);原煤價格按380元/t計算,比煤耗降低可節約成本3.44 t/h÷85%×380元/t×8 000 h/a=1 230.3萬元/a。

3.2.3比氧耗降低產生的效益

水煤漿提濃后,比氧耗降低25.4 m3/km3,氧氣消耗量降低115 000 m3×25.4 m3/km3=2 921 m3/h(氣化平均產氣量115 000 m3/h);氧氣價格按0.48元/m3計算,則比氧耗降低可節約成本2 921 m3/h×(333-90) d/a×24 h/d×0.48元/m3=817.7萬元/a。

3.2.4新增細磨系統運行成本

煤漿提濃系統新增超細研磨機及配套設備后,增加的運行成本主要包括裝置耗電費、磨介損耗費、設備折舊費等。考核期間,細磨系統平均耗電量為389 kW·h/h,研磨介質日均損耗100 kg,則新增耗電費389 kW·h/h×8 000 h/a×0.51元/kW·h=158.71萬元/a,磨介損耗費0.1 t/d×333 d/a×7 500元/t=24.98萬元/a;設備折舊費750萬元÷15 a=50萬元/a,設備檢維修費100萬/a(攪拌葉片、研磨盤、鎖緊螺母等易損件費用,潤滑油1 000 L/a)。則每年增加的運行成本158.71萬元/a+24.98萬元/a+50萬元/a+100萬元/a=333.69萬元/a。

3.2.5綜合經濟效益

總的經濟效益為增產油品產生的效益、比煤耗降低產生的效益、比氧耗降低產生的效益之和,共計1 959.6萬元/a+1 230.3萬元/a+817.7萬元/a=4 007.6萬元/a;再減去新上設備增加的運行成本333.69萬元/a。因此,改造后,創造的經濟效益為4 007.6萬元/a-333.69萬元/a=3 673.91萬元/a。

4 結 語

伊泰煤制油有限公司針對原制漿系統存在的問題,經過近一年的技術攻關,實現了煤漿提濃系統及關鍵設備(超細磨機)的穩定可靠運行,煤漿濃度提高2.74個百分點,流動性和穩定性得到明顯改善,氣化爐比煤耗降低29.9 kg/km3,比氧耗降低25.4 m3/km3,有效氣成分增加2%,扣除運行成本后每年可為公司創造利潤3 673.91萬元。該提濃技術的成功開發對水煤漿氣化爐和水煤漿鍋爐制漿工藝的優化及關鍵設備的穩定運行具有一定的借鑒意義,對于提高資源利用率、提高企業經濟效益也具有重要的意義。

參考文獻:

[1]段清兵,何國鋒,王國房,等.低階煤制備高濃度氣化水煤漿新技術[J].煤質技術,2009,24(5):41~43.

[2]段清兵,梁興,張勝局,等.提高神華煤氣化水煤漿濃度的可行性研究[J].潔凈煤技術,2009,15(2):49~52.

[3]郭樹才主編.煤化工工藝學[M].北京:化學工業出版社,1991.

[4]蔡可慶. 煤漿濃度提高對氣化裝置的影響及經濟性評價[J].化肥工業,2013,40(1):13~18.