APMP 制漿廢液接枝共聚交聯改性及其應用的研究

董麗穎 胡惠仁 程 飛 楊 碩

(天津科技大學材料科學與化學工程學院,天津,300457)

APMP制漿是國內近幾年發展較快的制漿方法,生產過程中產生大量的廢液。該廢液主要來自擠壓、浸漬、磨漿、漂白等過程,其成分主要為纖維素、半纖維素和木素的降解產物、脂肪酸和脂肪酸酯等。與化學法制漿廢液相比,APMP制漿廢液濃度較低,難采用堿回收法回收化學藥品降低其污染負荷;生物處理APMP制漿廢液產生的污泥可能對環境造成二次污染。目前國內外對APMP制漿廢液的處理做了大量的研究[1-2],但很少有研究者對APMP制漿廢液中生物質的利用進行研究。本文采用接枝共聚交聯反應對APMP制漿廢液進行改性,改性后的產品用于瓦楞原紙的表面施膠,此途徑可降低造紙企業廢水的排放量,為企業帶來更高的附加值,為APMP制漿廢液的資源化利用提供新途徑。

1 實驗

1.1 實驗原料

楊木APMP制漿廢液 (固含量16%,半纖維素含量6.75%),山東某紙廠楊木APMP制漿車間;瓦楞原紙、玉米淀粉:天津某紙廠;甲基丙烯酰氧乙基三甲基氯化銨 (DMC)、N,N’-亞甲基雙丙烯酰胺(MBA),淄博萬多福化工有限公司;丙烯酰胺(AM)、FeSO4、H2O2、乙二胺四乙酸螯合劑 (EDTA),均為分析純,天津市科密歐化學試劑開發中心。

1.2 實驗儀器

FTIR-650傅里葉紅外光譜儀 (FT-IR),天津港東科技發展股份有限公司;DV-II+旋轉黏度計,美國Brookfield公司;Q500型熱重分析儀 (TGA),美國TA公司。

1.3 實驗方法

在四口燒瓶中首先加入240 mL APMP制漿廢液,再加入0.03%的螯合劑EDTA,混合均勻后加入接枝單體AM(濃度為2.50~4.05 mol/L)、DMC(AM與DMC摩爾比10∶1,AM、DMC和半纖維素的總質量分數為27%~38%)及交聯劑MBA(用量0.01%~0.06%),混合攪拌 10 min,待混合均勻后加入0.4%的引發劑 (FeSO4∶H2O2摩爾比為 1∶1),用H2SO4調節pH值到4.5~10.0,通N220 min,當溫度升至50℃時,用蠕動泵將一定濃度的H2O2按照一定的時間滴加到反應體系中,待H2O2滴加完全時開始計時,反應4 h即得接枝共聚交聯產物。EDTA、MBA、引發劑用量均相對于APMP制漿廢液中半纖維素、AM和DMC的總質量。反應體系濃度指AM、DMC和半纖維素的總質量分數。

1.4 性能檢測

1.4.1 接枝共聚交聯產物性能檢測

采用旋轉黏度計測定產物50℃時的表觀黏度。

在接枝共聚反應過程中常伴有均聚反應,鑒于接枝共聚物與均聚物在溶解性質上截然不同,本文用溶劑抽提法除去均聚物[3],評價接枝共聚反應的接枝率 (G)、接枝效率 (GE)、單體轉化率 (C),具體計算見式 (1)、式 (2)、式 (3)。具體操作步驟:稱取4~5 g接枝共聚交聯產物,將其溶解于12 g蒸餾水中 (APMP制漿廢液灰分含量高,廢液接枝共聚的產物如果不稀釋,產物在乙醇中沉淀時,部分無機物可能會被包裹在接枝共聚交聯產物中,影響測量的準確性),然后將溶液慢慢倒入50 mL乙醇中,靜置1 h得沉淀物,沉淀物經乙醇多次洗滌后即得接枝共聚交聯粗產物W1,將粗產物放置于50℃真空干燥箱干燥至質量恒定,然后稱取1~2 g粗產物,將包好的粗產物放入索氏抽提器中,用丙酮抽提24 h除去均聚物即得接枝共聚交聯精產物W2。

式中,W0為APMP制漿廢液中半纖維素質量;W1為粗產物質量;W2為精產物質量;Wm為AM與DMC的質量和。

1.4.2 瓦楞原紙表面施膠及性能檢測

用涂布機分別對定量為100 g/m2的瓦楞原紙進行表面施膠,溫度65℃,施膠量6 g/m2。施膠后的瓦楞原紙在烘缸上烘干,烘干溫度240~260℃。施膠后的紙張在恒溫恒濕條件下處理24 h后,按照國家標準測定紙張的物理強度和抗水性能。抗張強度按照國家標準GB/T 12914—2008測定;環壓強度按照國家標準GB/T 2679.8—1995測定;耐破強度按照國家標準GB/T 6545—1998測定;Cobb值按照GB/T 1540—2002紙和紙板吸水性的測定法 (可勃法)測定。

1.5 接枝共聚交聯產物表征

1.5.1 FT-IR分析

接枝共聚交聯精產物采用溴化鉀壓片法制樣,然后進行FT-IR分析。

1.5.2 接枝共聚交聯產物的TGA分析

以高純度N2為載氣,流量40 mL/min,升溫至800℃,升溫速率20℃/min,測定接枝共聚交聯精產物的熱力學性質。

2 結果與討論

根據自由基聚合理論可知,引發劑種類的選擇直接關系到聚合體系的引發溫度和引發劑用量,本研究在APMP制漿廢液接枝共聚探索實驗過程中研究了幾種常用引發劑硝酸鈰銨、FeSO4-H2O2、過硫酸銨與亞硫酸氫鈉、過硫酸銨的引發效果,由于APMP制漿廢液的成分較復雜,可能會對引發劑的引發效果造成一定的影響,實驗中只有FeSO4-H2O2可引發制漿廢液中半纖維素與乙烯基單體接枝共聚。因此,本文只采用FeSO4-H2O2作為引發劑,研究接枝共聚交聯產物的性能和施膠效果。

2.1 反應條件對接枝共聚交聯產物性能及施膠效果的影響

2.1.1 反應體系濃度

反應條件:溫度50℃,pH值7,引發劑用量0.3%,引發劑FeSO4與H2O2摩爾比1∶1,DMC與AM的摩爾比為1∶10,MBA用量0.02%,恒溫反應4 h。

由于APMP制漿廢液的成分較復雜,對自由基聚合反應的影響較大,在探索實驗中,改變AM單體濃度 (1.29~4.05 mol/L),隨著AM濃度從1.29 mol/L提高到2.50 mol/L,體系表觀黏度由40.6 mPa·s上升至161.6 mPa·s,上升的幅度較小,接枝共聚交聯產物放置幾小時后即出現分層現象,單體轉化率較低。在AM單體濃度為2.50 mol/L(對應反應體系濃度27%)時體系的表觀黏度急劇上升,達到1064 mPa·s,放置數天后,接枝共聚交聯產物較穩定,無分層現象,故本文重點研究了AM單體濃度2.50~4.05 mol/L(對應反應體系濃度27% ~38%)時接枝共聚交聯產物的性能。

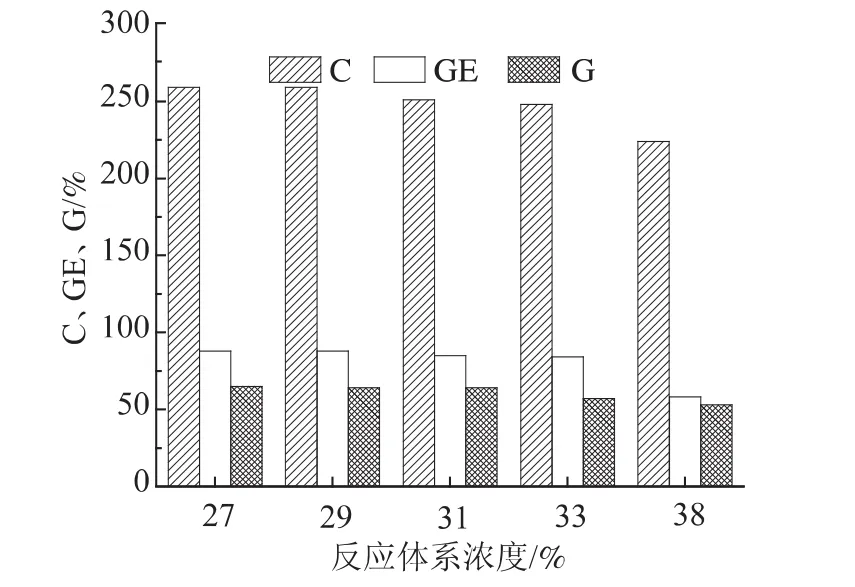

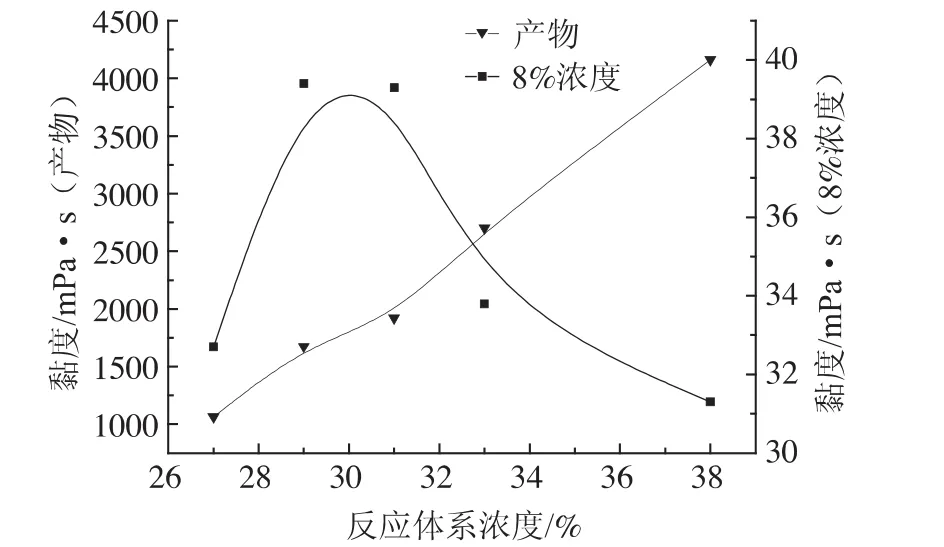

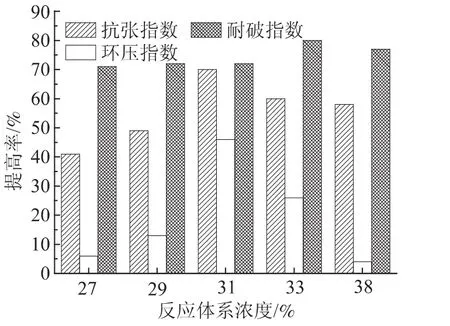

圖1為反應體系濃度對接枝共聚交聯產物接枝率、接枝效率和單體轉化率的影響。由圖1可知,隨著反應體系濃度的提高,接枝率、接枝效率和單體轉化率均不斷下降,主要是因為隨著AM單體濃度的增加,AM自身分子間碰撞的幾率增大,產物中均聚物的量不斷增加[4];另外隨著反應體系濃度的增加,反應速度加快,導致體系的黏度上升,妨礙了體系中單體形成自由基的擴散,不利于接枝反應的繼續進行,從而導致接枝共聚交聯產物的接枝率、接枝效率和單體轉化率均有所下降。圖2為反應體系濃度對接枝共聚交聯產物黏度的影響。由圖2可知,隨反應體系濃度的提高產物的黏度不斷上升,本文中瓦楞原紙表面施膠劑的濃度為8%,為研究接枝共聚交聯產物用于瓦楞原紙表面施膠,其黏度對瓦楞原紙施膠效果的影響,本研究也測定了接枝共聚交聯產物濃度為8%時的黏度,反應體系濃度為31%時該接枝共聚交聯產物的黏度達到了最大值39.4 mPa·s,這說明反應體系濃度為31%時,得到的接枝共聚交聯產物的分子質量較大。

圖1 反應體系濃度對接枝共聚交聯產物C、GE、G的影響

圖2 反應體系濃度對接枝共聚交聯產物黏度的影響

將在不同反應體系濃度下制得的接枝共聚交聯產物用于瓦楞原紙表面施膠,其增強效果見圖3。從圖3中可以看出,接枝共聚交聯產物對瓦楞原紙抗張指數和環壓指數的增強效果隨反應體系濃度的升高先增大后減小,當反應體系濃度為31%時,接枝共聚交聯產物的增強效果最佳。與原紙相比,抗張指數提高了70%,環壓指數提高了46%,耐破指數提高了72%。

這主要是因為隨著反應體系濃度的提高,接枝共聚交聯產物的分子質量逐漸增加,這有利于提高表面施膠劑的成膜強度,所以瓦楞原紙的強度不斷提高;但當反應體系濃度從31%繼續提高時,所得接枝共聚交聯產物分子質量降低,導致其對瓦楞原紙的增強效果降低。綜合考慮,當反應體系濃度為31%時,所得接枝共聚交聯產物對瓦楞原紙的增強效果最好。

圖3 反應體系濃度對瓦楞原紙強度性能的影響

2.1.2 反應pH值

反應條件:反應體系濃度31%,反應溫度50℃,引發劑用量0.4%,引發劑FeSO4與H2O2摩爾比為1∶1,DMC與AM的摩爾比為1∶10,MBA用量0.02%,恒溫反應4 h。

圖4 pH值對接枝共聚交聯產物C、GE、G的影響

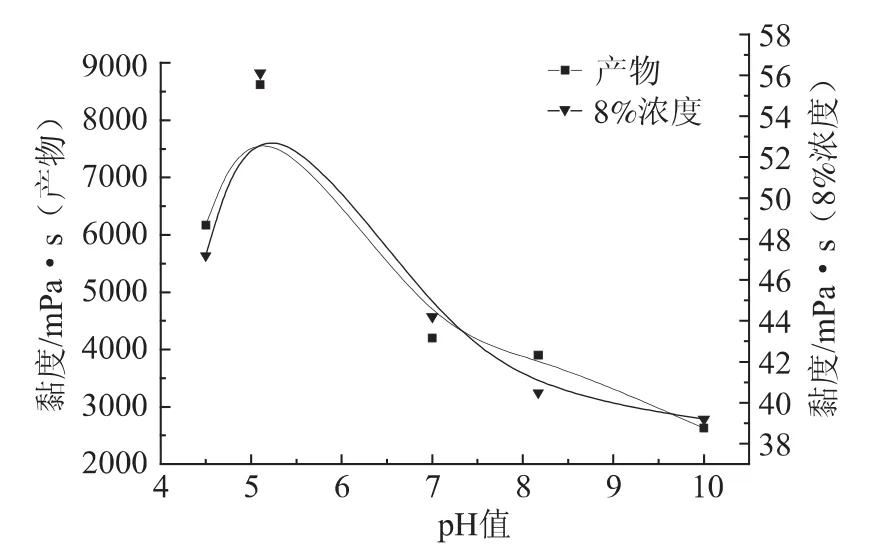

pH值對接枝共聚交聯產物接枝率、接枝效率和單體轉化率的影響見圖4,對接枝共聚交聯產物黏度的影響見圖5。由圖4可知,隨著反應pH值的提高,接枝共聚交聯產物的接枝率、接枝效率和單體轉化率均降低。圖5可知,接枝共聚交聯產物的黏度在pH值5時達到了最大值,之后產物黏度不斷降低。這可能是因為在聚合反應中,在較低的pH值下聚合,會伴有分子內和分子間的酰亞胺化反應形成支鏈或交聯型產物,使得聚合物的分子質量較高,表觀黏度較高。在堿性條件下,AM的酰胺鍵易發生水解而帶負電荷,靜電荷間的排斥效應,使增長自由基活性中心的構象及運動能力發生變化,導致鏈增長速率常數下降,接枝共聚交聯產物的分子質量降低,表觀黏度降低[5]。另外堿性條件下AM更易均聚,參與接枝共聚的量減少,故隨著pH值的升高,接枝共聚交聯產物的接枝率、接枝效率和單體轉化率都不斷的降低。

圖5 pH值對接枝共聚交聯產物黏度的影響

將在不同反應pH值下制得的接枝共聚交聯產物用于瓦楞原紙表面施膠,其增強效果見圖6。由圖6可以看出,隨著pH值的不斷升高,瓦楞原紙的耐破度和環壓強度不斷上升,pH值為7時,抗張強度提高率達到了最大值74%。這是因為pH值會影響接枝共聚交聯產物的分子結構,在較低的pH值下聚合,接枝共聚交聯產物分子形成支鏈或交聯型產物,接枝共聚交聯產物在表面施膠過程中成膜性較差,從而影響了瓦楞原紙的環壓和耐破強度。另外隨接枝共聚交聯產物黏度的降低,接枝共聚交聯產物的滲透性增加,表面施膠過程中有較多施膠劑滲透到紙頁內部,從而使紙頁的耐破和環壓強度有所增加。所以,反應pH值選擇8~10較合適。

圖6 pH值對瓦楞原紙強度性能的影響

2.1.3 MBA用量

反應條件:反應體系濃度31%,反應溫度50℃,反應pH值為8,引發劑用量0.4%,引發劑FeSO4與H2O2摩爾比為1∶1,DMC與AM的摩爾比為1∶10,恒溫反應4 h。

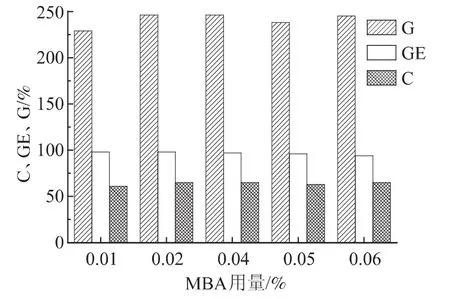

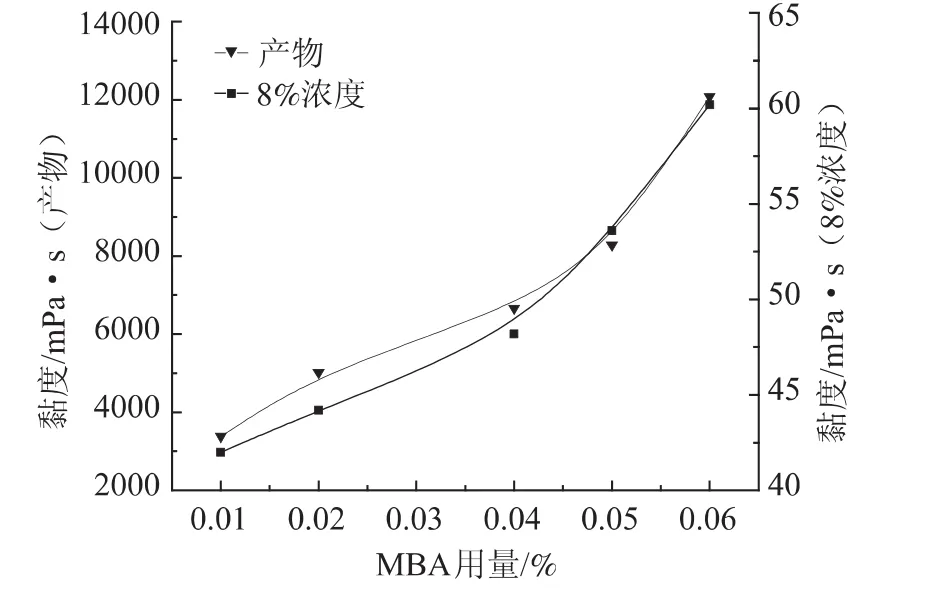

交聯劑MBA用量對接枝共聚交聯產物的影響見圖7和圖8。由圖7可知,隨MBA用量的增加,接枝共聚交聯產物的接枝率、接枝效率和單體轉化率變化不明顯,在MBA用量為0.02%時接枝共聚交聯產物的以上指標均達到了最高值,分別為246%、98%和65%。由圖8可知,隨MBA用量的增大,接枝共聚交聯產物的黏度不斷增大,這是因為MBA具有兩個相同且非常活潑的反應活性官能團,作為高效交聯劑其性質活潑,能使高分子聚合物迅速高效地聚合成交聯型結構,聚合物的交聯程度逐漸增大,分子質量也逐漸提高。但當MBA用量增大到一定值時,聚合物的交聯程度較高,反應過程很容易出現凝膠現象。當MBA用量為0.08%時,分子鏈之間的交聯密度過大,反應體系形成致密水凝膠。

圖7 MBA用量對接枝共聚交聯產物C、GE、G的影響

圖8 MBA用量對接枝共聚交聯產物黏度的影響

圖9 MBA用量對瓦楞原紙強度性能的影響

將在不同MBA用量下制備的接枝共聚交聯產物用于瓦楞原紙的表面施膠,結果如圖9所示。由圖9可知,隨著MBA用量的增加,瓦楞原紙的各項強度指標均先增加后降低。當MBA用量為0.02%時,作用效果最好,與瓦楞原紙相比,抗張指數提高了27%,環壓指數提高了96%,耐破指數提高了98%。

這是因為隨著MBA用量的增加,接枝共聚交聯產物的相對分子質量逐漸增大,交聯網絡的形成有利于提高紙張的強度,但當交聯程度過高時,就會生成凝膠顆粒,從而降低其使用效果。如果MBA用量繼續加大,則整個反應體系會形成致密的三維網絡結構的水凝膠。綜上所述,交聯劑MBA的用量為0.02%最優。

2.2 不同施膠量對瓦楞原紙強度的影響

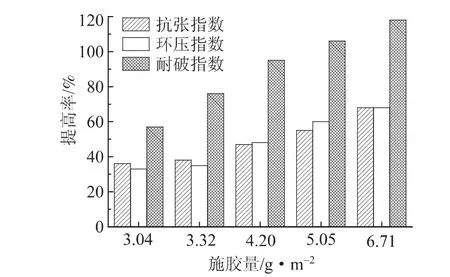

將最優反應條件制得的接枝共聚交聯產物用于瓦楞原紙表面施膠,探討不同施膠量對瓦楞原紙表面強度性能的影響,結果如圖10所示。

由圖10可知,隨著施膠量的提高,瓦楞原紙的抗張強度、環壓強度、耐破強度均不斷提高。

圖10 施膠量對瓦楞原紙強度性能的影響

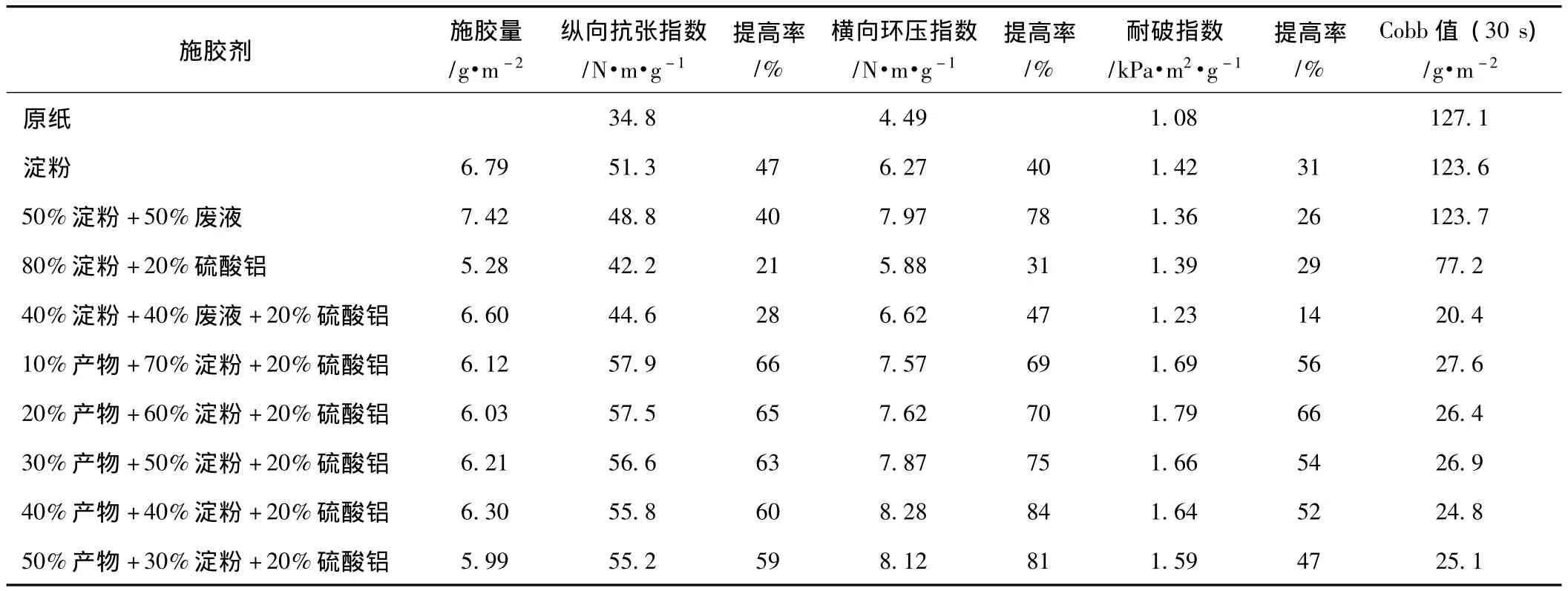

3 接枝共聚交聯產物與淀粉、硫酸鋁復配施膠對瓦楞原紙性能的影響

將不同用量的接枝共聚交聯產物與糊化后的淀粉復配在一起,同時加入硫酸鋁 (硫酸鋁的用量均為淀粉表面施膠劑絕干質量的20%),期望獲得較好增強效果和抗水性能,同時達到降低成本的目的,施膠結果見表1。

由表1可知,用10%的接枝共聚交聯產物代替淀粉對瓦楞原紙進行表面施膠,施膠后瓦楞原紙的抗張指數、環壓指數、耐破指數較原紙分別提高了66%、69%、56%,較淀粉、硫酸鋁復配表面施膠劑各項指標分別提高了37%、29%、22%;瓦楞原紙的Cobb值降低為27.6 g/m2。隨著接枝共聚交聯產物用量的增加,瓦楞原紙的抗張指數與耐破指數有所降低,環壓指數提高。從表1還可以看出,淀粉表面施膠劑中添加硫酸鋁可使瓦楞原紙具有一定的抗水性,當硫酸鋁的用量為20%時,Cobb值為77.2 g/m2,淀粉、廢液、硫酸鋁復配的表面施膠劑可使瓦楞原紙的Cobb值降低為20.4 g/m2。

表1 幾種表面施膠劑的施膠性能

4 接枝共聚交聯產物增強機理及與淀粉復配抗水機理的探討

由表1可以看出,用50%的廢液替代淀粉,較單獨使用淀粉表面施膠劑時瓦楞原紙的環壓強度大幅度提高,抗張強度與耐破強度有一定程度的降低;瓦楞原紙的抗水性變化不明顯。將淀粉表面施膠劑中加入20%的硫酸鋁后,復配有廢液的表面施膠劑可使瓦楞原紙的Cobb值達到20.4 g/m2,比淀粉與硫酸鋁復配表面施膠劑的Cobb值大幅度降低。廢液接枝共聚交聯產物應用于瓦楞原紙表面施膠,瓦楞原紙的各項強度指標、抗水性能都得到了明顯的提高。

廢液的主要成分為半纖維素、木素、脂肪酸及其酯類、無機鹽等物質,其中有機物成分占廢液固形物的50%以上,半纖維中含有一定量的羥基,表面施膠后可與纖維以及淀粉形成氫鍵結合。廢液經接枝共聚改性,引入的—CONH2以及陽離子基團也有利于氫鍵及離子鍵的形成,從而提高紙張的強度。

施膠的主要作用是使紙張獲得抗拒液體 (主要是水)工藝過程滲透性能。理論上講纖維素表面屬于低能表面,但由于纖維素纖維存在無定型區,和漿料中的半纖維素,使得大量親水性羥基暴露在外,漿料上網交織成紙張后,形成大量微孔,這些微孔起到毛細管作用,使水對紙張的滲透非常快。傳統表面施膠劑實質上是對紙張表面的組成和結構的改變,使高能表面變為低能表面,纖維素的潤濕臨界表面張力是40~45 mN/m,用表面張力更低的表面活性劑 (一端是極性基團和另一端是大的疏水基團的油性表面活性劑)的親水端固著在纖維表面上,在紙頁的干燥過程中疏水端向外定向排列,從而施膠的過程增加了液體與紙張表面的接觸角,減少液體對紙張的潤濕性能,從而使紙張具有抗水性能[6-7]。

APMP制漿廢液偏堿性,其中的木素降解產物、半纖維素、脂肪酸均為親水性物質,接枝丙烯酰胺和陽離子單體后并不能改變其性質,硫酸鋁的加入可使接枝共聚交聯產物與紙張表面的纖維形成交聯鍵,交聯鍵的形成降低了膜中羥基的數量;另一方面交聯網的形成,降低了水對膜內各組分形成氫鍵的溶脹作用,從而使紙張獲得抗水性能。

5 接枝共聚交聯產物的表征

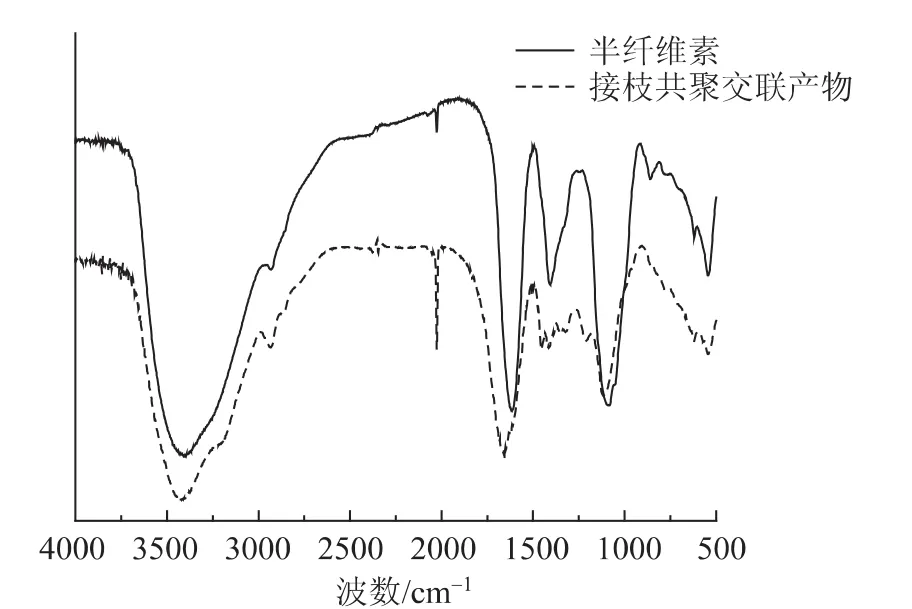

5.1 接枝共聚交聯產物的FT-IR表征

圖11為半纖維素與接枝共聚交聯產物的FT-IR圖。由圖11可知,接枝共聚交聯產物除含有半纖維素的吸收峰外,在3203、1658、1450、1413、1114、617 cm-1處出現了新的吸收峰。3203 cm-1處為—CONH2伸縮振動吸收峰;1658 cm-1處為—CONH2和—COOCH2—中CO伸縮振動吸收峰;1450 cm-1和1413 cm-1處為 DMC中—CH2—N+(CH3)—中亞甲基彎曲振動吸收峰;1114 cm-1和617 cm-1處為DMC中—COOCH2—中C—O—C不對稱伸縮振動吸收峰。這可充分說明AM與DMC已經接枝到APMP制漿廢液中的半纖維上。

圖11 APMP制漿廢液中的半纖維素與接枝共聚交聯產物的FT-IR圖

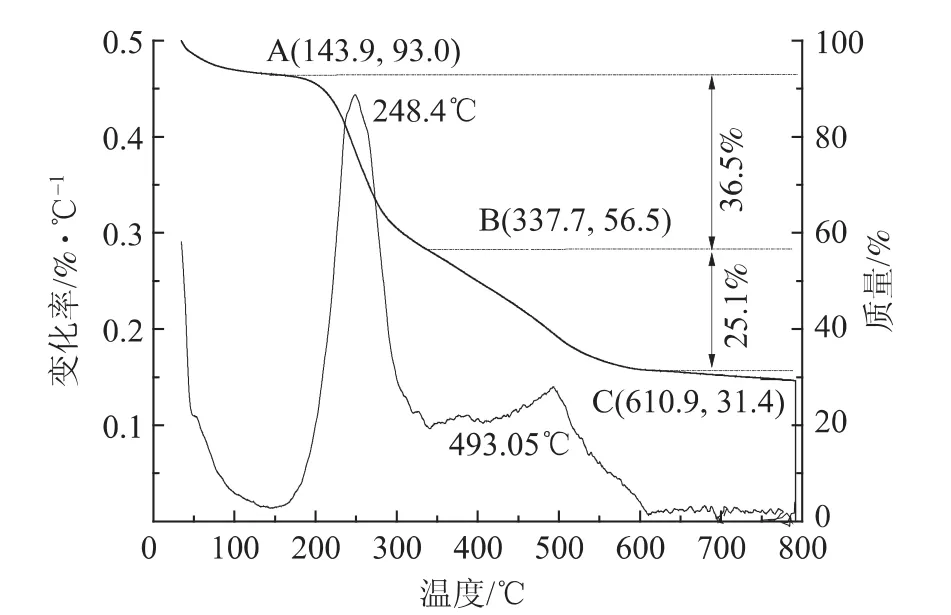

5.2 接枝共聚交聯產物的TGA分析

圖12為APMP制漿廢液中半纖維素的TGA圖。由圖12可知,半纖維熱分解過程分為3個階段,第一階段:室溫至143.9℃,主要為游離水分的蒸發過程,質量損失為7%;第二階段:143.9~337.7℃,主要為結合水的蒸發和半纖維素的熱裂解過程,在248.4℃時半纖維達到最大分解速率,質量損失為36.5%,研究表明該階段分解的主要氣體產物為CO2、CH4、CO、H2O和一些酸、醛、烷烴、醚類等混合有機物[8];第三階段:337.7~610.9℃,主要為揮發性降解產物的燃燒和焦炭殘渣形成過程[9],在493.05℃達到最大分解速率,質量損失為25.1%。

圖12 APMP制漿廢液中的半纖維素TGA圖

圖13 為接枝共聚交聯產物的TGA圖。由圖13可知,接枝共聚交聯產物熱分解溫度范圍為167.5~757.4℃。第一階段為167.5~273.1℃,主要為半纖維素鏈熱裂解和聚丙烯酰胺鏈酰胺的亞胺反應及季銨基上的甲基脫離,同時脫去氯化氫,質量損失14.5%;第二階段:273.1~456.3℃,主要為聚丙烯酰胺的熱裂解;第三階段為456.3~757.4℃,主要為半纖維素的熱解以及半纖維與接枝鏈中氧與焦炭形成CO2、CO等化合物的過程。從接枝共聚交聯產物的TGA分析還可推斷,接枝共聚交聯產物的熱穩定性較半纖維素有所提高。

圖13 接枝共聚交聯產物的TGA圖

6 結論

本實驗以FeSO4-H2O2為引發劑,研究了APMP制漿廢液與丙烯酰胺 (AM)、甲基丙烯酰氧乙基三甲基氯化銨 (DMC)、N,N'-亞甲基雙丙烯酰胺 (MBA)接枝共聚交聯改性,及產物在瓦楞原紙中的應用。

6.1 綜合考慮APMP制漿廢液接枝共聚交聯產物性能指標以及對瓦楞原紙施膠性能的影響,接枝共聚交聯反應的最佳工藝條件為:反應體系濃度 (AM、DMC和半纖維素總質量分數)31%,反應溫度50℃,反應時間4 h,引發劑用量為0.4%(FeSO4與H2O2摩爾比為1∶1),反應pH值8,DMC與AM的摩爾比為1∶10,交聯劑MBA用量0.02%。在此條件下,接枝共聚產物的接枝率、接枝效率、單體轉化率分別為246%、98%、65%。

6.2 將最優條件下制備的接枝共聚交聯產物用于瓦楞原紙表面施膠,在施膠量6 g/m2的情況下,可使瓦楞原紙抗張指數提高27%,環壓指數提高96%,耐破指數提高98%。

6.3 表面施膠劑中添加10%的接枝共聚交聯產物與淀粉表面施膠劑進行對比,在施膠量6 g/m2的情況下,瓦楞原紙的抗張指數、環壓指數、耐破指數的提高率分別為66%、69%、56%,較淀粉、硫酸鋁復配表面施膠劑各項指標分別提高了37%、29%、22%。瓦楞原紙的Cobb值 (30 s)降低為27.6 g/m2。

6.4 APMP制漿廢液中半纖維素與接枝共聚交聯產物的紅外光譜 (FT-IR)分析說明AM與DMC已經接枝到APMP制漿廢液中的半纖維上。熱重分析(TGA)可推斷接枝共聚交聯產物的熱穩定性較半纖維素有所提高。

[1] SHI Ying-qiao,DING Lai-bao,LI Ping,et al.High Efficient Biological Treatments of High-yield Pulping Effluent[J].China Pulp & Paper,2000,19(3):13.施英喬,丁來保,李 萍,等.高得率漿廢水的高效生化處理—序列活性污泥法處理低污染意楊 APMP廢水[J].中國造紙,2000,19(3):13.

[2] Wang Jingxia,Shi Yingqiao.Study on biological treatment of high yield pulping effluents(I)[J].Chemistry and Industry of Forest Products,1997,17(3):53.王靜霞,施英喬.高得率漿廢水生物凈化處理系統研究(I)[J].林產化學與工業,1997,17(3):53.

[3] Huang Yan,Shen Jiarui.The Preparation of Modified Starch-acrylamide Graft Copolymers and the Reinforcing Effect of the Copolymer on Corrugated Paper[J].China Plastic Industry,1993(6):27.黃 雁,沈家瑞.變性淀粉—丙烯酰胺接枝共聚物的制備及其對瓦楞紙的增強作用[J].塑料工業,1993(6):27.

[4] Pan Zuren,Sun Jingwu.Polymer chemistry[M].Beijing:Chemical Industry Press,2007:50.潘祖仁,孫經武.高分子化學[M].北京:化學工業出版社,2007:50.

[5] Wang H L,Cui J Y,Jiang W F.Synthesis characterization and flocculation activity of novel Fe(OH)3-polyacrylamide hybrid polymer[J].Materials Chemistry and Physics,2011,130(3):993.

[6] Liu Wen-xia,Qiu Hua-yu.Papermaking wet-end chemistry[M].Beijing:Chemical Industry Press,2006.劉溫霞,邱化玉.造紙濕部化學[M].北京:化學工業出版社,2006.

[7] Garnier G,Wright J,Godbout L,et al.Wetting mechanism of alkyl ketene dimers on cellulose films[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,1998,145(1):153.

[8] Shen D K,Gu S,Bridgwater A V.Study on the pyrolytic behaviour of xylan-based hemicellulose using TG-FTIR and Py-GC-FTIR[J].Journal of analytical and applied pyrolysis,2010,87(2):199.

[9] Peng Feng.Isolation,fractionation,characterization and modification of hemicelluloses from agricultural and forestry biomass[D].Guangzhou:South China University of Technology,2010.彭 鋒.農林生物質半纖維素分離純化、結構表征及化學改性的研究[D].廣州:華南理工大學,2010. CPP