低階煤與滸苔低溫共熱解過程分析及動力學

王春霞,何選明,敖福祿,馮東征,曾憲燦,張杜

(湖北省煤轉化與新型碳材料重點實驗室,武漢科技大學化學工程與技術學院,湖北 武漢430081)

隨著化石能源的短缺及環境污染的日趨嚴重,世界各國試圖通過煤炭的高效清潔利用來緩解危機。我國的能源特點是富煤少氣缺油[1],煤炭資源豐富,但優質煤卻相對匱乏,低階煤約占總煤炭儲量的48%[2],因此,低階煤的高效綜合利用技術的開發和研究是我國的重點研究課題。

生物質能源的可再生、CO2零排放及NOx、SO2排放量少等特點使之成為人們重點關注的新能源形式。海藻是一種重要的生物質資源,具有生長能力強、繁殖速度快、生長周期短、生長在水里不占用陸地資源、便于人工養殖的優點。我國海域遼闊,海藻產量豐富,高效清潔合理地利用海藻資源對于我國的能源儲備具有重要意義[3]。

近年來許多研究者對生物質和煤共熱解過程中的相互作用展開了研究。Park等[4]發現鋸屑與煤在固定床中共熱解的轉化率和油氣產率實驗值大于比加權值。Haykiri-Acma等[5]利用TGA研究了不同煤種和榛子殼的混合熱解,發現榛子殼促進了煤的熱解,使其熱解速率增加。Taro Sonobe等[6]在固定床反應器中熱解泰國褐煤和玉米棒的混合物,發現這二者之間存在協同作用。滸苔是一種大型海藻生物質,大量生長會導致“綠潮”,形成海洋災害,對于低階煤與滸苔的共熱解國內外均鮮見文獻報道。本文利用鋁甑低溫干餾,探求使焦油產率最高的滸苔最佳的配入量,然后對低階煤和滸苔的單獨熱解及最佳配比樣的混合熱解進行熱重分析。通過其特征溫度和動力學參數考察低階煤與滸苔在熱解過程中的相互作用,為實現低階煤和海藻的增值化綜合利用、緩解環境壓力、拓展能源及資源的開發利用奠定理論基礎。

1 實驗部分

1.1 試樣分析

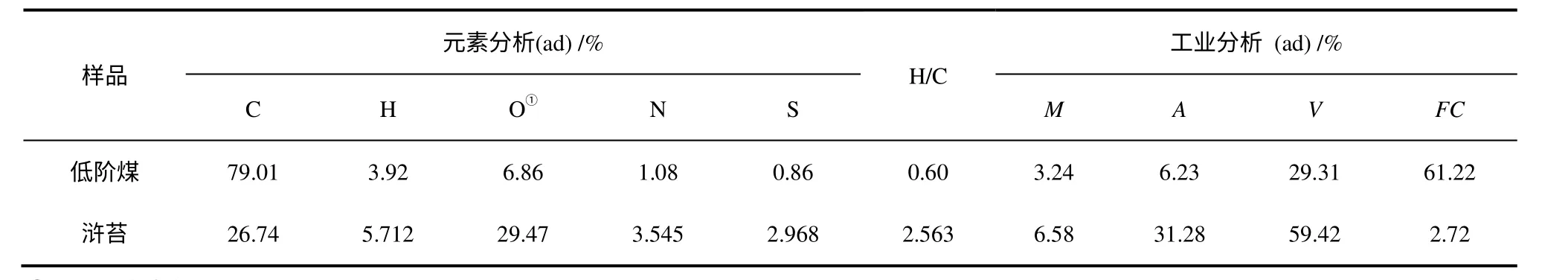

實驗選用黃海條滸苔和神木長焰煤為原料。將打撈的滸苔清洗晾曬后,在鼓風干燥箱中40℃的溫度下干燥5h,經粉碎機粉碎后過80目篩,裝入密封袋備用,煤樣的制備可參照GB474—2008,滸苔和煤樣的工業分析和元素分析如表1所示。煤樣與滸苔的熱重分析方法可參考文獻[7]。

1.2 實驗裝置

低階煤和滸苔熱解采用依據GB/T 400—2000自主設計的鋁甑干餾爐,熱重分析采用德國NETZSCH公司生產的STA 449F3型熱重分析儀。熱重條件為:設置升溫速率為10℃/min,熱解終溫為1000℃,每次熱解的樣品質量為6~7mg,實驗初始時以30mL/min的速度通入高純氮氣,驅趕空氣,將樣品放入Al2O3坩堝后,改為以8mL/min通入N2作為實驗保護氣,使物料在此惰性氣氛中熱解。

1.3 實驗方案

將低階煤與滸苔分別按照滸苔所占比例為0、10%、20%、30%、40%、50%、100%取樣(分別命名為1#~7#),具體過程為:取各配比樣品20g,放入鋁甑干餾爐中,在特定的升溫程序(終溫為510℃,保溫時間為30min)下進行低溫干餾實驗。比較干餾所得各產物的產率,選取最佳的配比進行熱重分析和動力學研究。

2 結果與討論

2.1 滸苔/低階煤(滸苔在混合樣中的配入比)對低溫熱解各產物產率的影響

低溫熱解條件下焦油、煤氣、半焦、熱解水的產率隨滸苔/低階煤(滸苔在混合樣中的配入比)的變化如圖1所示。

由圖1可知,低階煤與滸苔共熱解后的主要熱解產物是半焦,其次是熱解焦油、熱解水和熱解氣。隨著滸苔配入量的增加,半焦、熱解水、熱解氣的產率單調變化,熱解焦油的產率先呈增大趨勢后趨于不變。當滸苔的配入量為30%時,熱解焦油的產率達到最大值11.39%,相對于低階煤單獨熱解增加了28.61%。由于煤樣的灰分和固定碳含量比滸苔的高出許多,所以半焦的產率隨著滸苔配入量的增加而下降。而氣體的產率呈上升趨勢,這是因為滸苔的揮發分含量遠比煤樣的高。由于滸苔的含氧量高,熱解過程中O與H·結合生成水,所以當滸苔配入量增加時,熱解水的產率逐漸增大,這4種熱解產物 產率的變化是非線性的,說明低階煤與滸苔在共熱解的過程中存在相互作用。

圖1 低階煤與滸苔共熱解產物產率

表1 樣品的工業分析和元素分析

圖2 各配比混合物熱解產物產率的實驗值與理論值對比圖

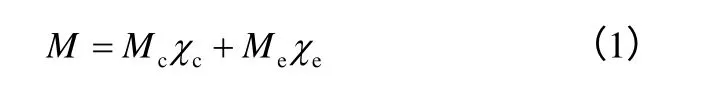

為了進一步說明低階煤與滸苔在混合熱解對熱解產物的產率產生了影響,將低階煤與滸苔單獨熱解時各熱解產物產率的百分比按加權值進行折算,折算式如式(1)。

式中,M表示折算后不同配比混合樣的各熱解產物產率,%;Mc和Me分別表示低階煤、滸苔單獨熱解時各熱解產物產率,%;xc和xe分別表示低階煤、滸苔在各混合樣中的摻混比例,%。

如圖2所示,將低階煤與滸苔共熱解產物產率的實驗值與按它們各自單獨熱解的質量加權值所求出的理論值進行比較,發現二者存在明顯的偏差,這說明低階煤和滸苔在熱解過程中存在明顯的相互作用。從圖2中可以看出,熱解焦油的實驗值比理論值高,且隨著滸苔配入量的增加,兩者之間的差值先增大后減小,當滸苔的配入量為30%時偏差達到最大,熱解焦油產率的實驗值相對于理論值增加了8.87%。半焦的實驗值低于理論值,在滸苔配入量為30%時達到最大負偏差。從氣體和熱解水來看,當滸苔的配入量低于10%時,實驗值和理論值幾乎沒有什么差別,隨著滸苔配入量的增多,氣體產率的實驗值開始時高于理論值,在接近滸苔配入量50%時低于理論值;熱解水產率的實驗值開始時低于理論值,當滸苔配入量大于40%時實驗值高于理論值,并且氣體和熱解水在滸苔配入量為30%時分別有最大正偏差和最大負偏差。熱解水的減少有利于降低熱解焦油的脫水成本,提高熱解焦油的熱值。

2.2 熱解特性分析

根據熱解產物產率的分布結果,選取最優配比即滸苔配入量為30%的混合樣進行熱解特性分析和動力學研究,并與低階煤、滸苔單獨熱解特性比較,研究其熱解過程中的相互作用。

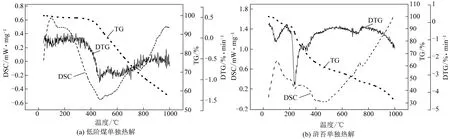

2.2.1 低階煤、滸苔單獨熱解特性分析

從圖3可以看出,低階煤和滸苔單獨熱解時DTG均有兩個峰,第一個峰較小,為煤樣和滸苔的干燥脫水峰,第二個峰為樣品的快速熱解峰,介于這兩個峰之間的為過渡階段,第二個峰之后的部分為炭化階段。在干燥脫水階段,DSC上出現一個微小的吸熱峰,樣品因干燥脫水和發生部分分解反應而吸熱。快速熱解階段的反應活性高,能為分解反應提供熱能,所以不需要外部熱源。反應進入炭化階段后,反應活性降低,需要足夠的熱量才能使熱解反應持續地進行下去[8],所以在此階段,樣品主要是吸熱。

基于計算機采集的數據利用切線法可以求出低階煤、滸苔及其混合物的熱解特性參數[9],如表2所示。最大熱解速率為(dm/dt)max, 其對應的溫度為Tmax,最大失重量為 (dm)max,T1、T2分別為揮發分析出的初始溫度和終止溫度。由圖3(a)和表2知低階煤和滸苔的主要熱解區間分別為396.5~536℃、160.1~440.1℃,在低階煤大量析出揮發分之前,大部分滸苔已經熱解完全。滸苔的最大熱解速率是低階煤的3倍多,達到最大熱解速率時的溫度比低階煤降低了234.8℃。由此可見,滸苔比低階煤容易熱解,這是因為滸苔中高活性和低活化能的含氧官能團含量相對較多,使滸苔能在較低溫度下熱解析出CO、CO2等揮發性氣體。從圖3(b)來看,440.1℃之后滸苔的熱解速率仍然比低階煤的要快,此時,可考慮增大滸苔的粒徑以滯后滸苔的熱解區間,增大滸苔與低階煤熱解溫度區間的重疊區域,使滸苔熱解的揮發分對低階煤的后續熱解產生影響,增強低階煤與滸苔混合熱解的協同作用。

2.2.2 低階煤與滸苔共熱解特性分析

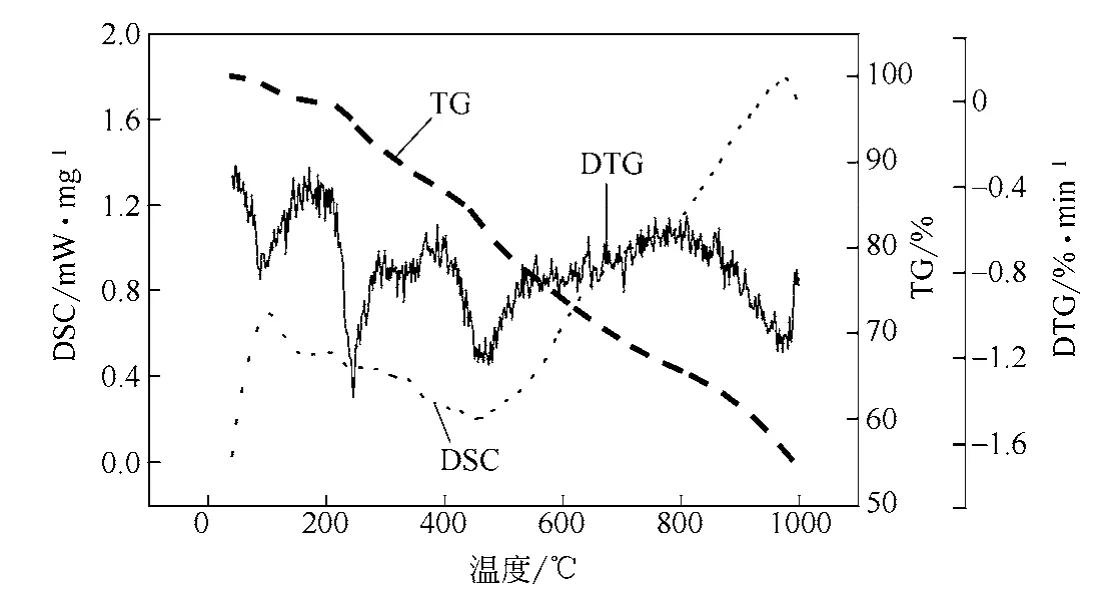

圖4為滸苔的配入量為30%時,低階煤與滸苔 共熱解DTG-TG-DSC曲線圖。

表2 低階煤、滸苔單獨熱解及混合熱解時的熱解特性參數

由圖4可知,低階煤、滸苔混合熱解的DTG曲線有3個峰。第一個峰為干燥脫水峰,第二個和第三個峰分別與低階煤和滸苔單獨熱解時的特征峰很相似。由表2可知,混合熱解的第二個峰的揮發分初析溫度為170.1℃,最大失重速率為1.38%/min,相對于滸苔的單獨熱解揮發分初析溫度升高,最大失重速率降低,說明低階煤的存在抑制了滸苔的熱解。這可能是因為在低溫段未發生熱解的低階煤顆粒覆蓋在滸苔的表面,一方面起到了稀釋作用,另一方面會對滸苔熱解時揮發分的逸出起到抑制作用。混合熱解第三個峰的揮發分析出溫度為380.2℃,最大失重速率為1.23%/min,相對于煤的單獨熱解,揮發分析出溫度降低了16.3℃,最大失重速率提高了15%,說明滸苔對低階煤的熱解起到了促進作用。這是因為滸苔的熱解溫度較低,在低階煤開始熱解時,滸苔已先受熱分解產生富含氫自由基的碎片[10],這些碎片附著在煤表面的橋鍵上,對含芳香鍵的大分子產生作用,促進這些大分子裂解,因而使低階煤的熱解溫度降低,失重速率提高。另一方面,滸苔熱解產生灰分中含有豐富的堿金屬和堿土金屬易與滸苔熱解產生的含氧氣體形成 C—O—M化合物[11],促進碳碳鍵的斷裂,使煤的熱解溫度降低。

圖3 低階煤、滸苔單獨熱解的DTG-TG-DSC曲線

圖4 低階煤、滸苔混合熱解的DTG-TG-DSC曲線

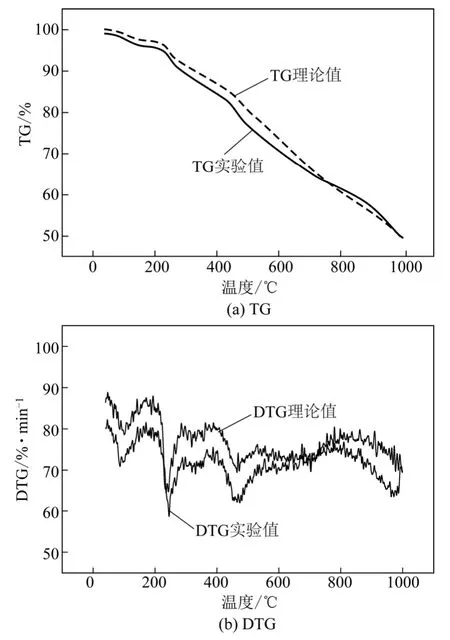

圖5為滸苔配入量為30%時,低階煤與滸苔熱解的TG、DTG的實驗值和理論值對比圖。

如圖5(a)所示,低階煤與滸苔混合物共熱解時,在750℃之前失重量的實驗值大于加權計算的理論值,特別是在240~750℃段差異比較明顯,且在510℃附近兩者的差值達到最大,實驗值比理論值高出了18.5%;DTG曲線也表明在750℃之前,混合物熱解失重速率的實驗值明顯大于理論值。這說明滸苔的熱解有利于低階煤中揮發分的析出[12],滸苔和低階煤在熱解過程存在一定的相互作用。這可能是由于滸苔在熱解的過程中形成高活性的苯氧自由基 中間體,促進低階煤中亞甲基的斷裂,進而促進低階煤的解聚,低階煤熱解揮發分產率增加[13],因此在混合熱解時實際的失重量高于按各自單獨熱解加權計算的理論值。

圖5 低階煤、滸苔混合熱解TG、DTG的理論值與實驗值對比

2.3 熱解反應動力學分析

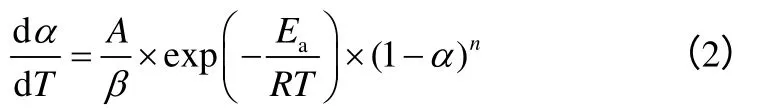

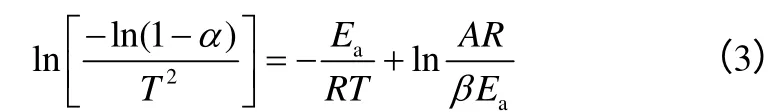

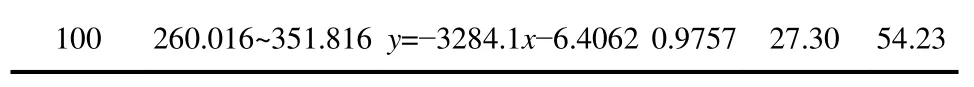

在升溫速率一定的條件下,采用Arrehenius方程和質量守恒定律、Coats-Redfern方法來確定動力學參數,低階煤/滸苔混合熱解的非等溫反應速率方程可以如式(2)表示[14]。

活化能越大,則反應活性越低;而指前因子越大,反應速率越快[15]。從表3中可以看出,低階煤的活化能比滸苔高,指前因子比滸苔小,說明在單獨熱解時,低階煤的反應活性不如滸苔,反應速率也比滸苔的慢。混合熱解時,活化能和指前因子都比低階煤、滸苔單獨熱解時要小,這說明混合熱解時反應活性增強,反應速率降低,協同作用主要表 現在使反應活性增大。對低階煤和滸苔混合熱解時的活化能和指前因子的數據進行處理,發現活化能和指前因子的對數值之間有較好的線性關系,如圖6所示,即Ea和A二者之間存在補償效應,即式(4)。

表3 低階煤、滸苔及其混合物熱解動力學參數

?

式中,a、b為補償參數。活化能和指前因子的數據擬合度較高,說明用該動力學模型描述低階煤、滸苔的混合熱解過程是合理的。

3 結 論

(1)在本實驗條件下,隨著滸苔配入量的增 加,熱解焦油的產率先增大后幾乎保持不變,滸苔的配入量為30%時,熱解焦油的產率達到最大值11.39%,相對于低階煤單獨熱解提高了28.61%,相對于理論值提高了8.87%。

(2)熱重分析表明,低階煤的失重率明顯低于滸苔,由滸苔配入量為30%的混合樣熱重分析可知,當低階煤與滸苔共熱解時,在240~750℃段溫度區間存在比較明顯的協同效應,且協同效應的最大值可達18.5%。

(3)低階煤與滸苔及其它們的混合樣熱解符合一級動力學方程模型,求得低階煤的活化能為45.09kJ/mol,滸苔的活化能為27.30kJ/mol。混合熱解時活化能和指前因子都減小,兩者之間存在補償效應,即混合后熱解反應活性增大,反應速率降低,說明兩者的混合熱解促進了反應的進行,協同作用主要表現在使反應活性增大。

[1] Xie K C,Li W Y,Zhao W. Coal chemical industry and its sustainable development in China[J]. Energy,2010,35(11):4349-4355.

[2] 王永軍. 煤干餾生產半焦、煤焦油及干餾爐煤氣的發展前景[J]. 燃料與化工,2010,41(1):9-11.

[3] 李禎,王爽,徐姍楠,等. 大型海藻滸苔熱解特性與動力學研究[J]. 生物技術通報,2007,3(1):159-164.

[4] Park Dong Kyoo,Kim Sang Done,Lee See Hoon,et al. Co-pyrolysis characteristics of sawdust and coal blend in TGA and a fixed bed reactor[J]. Bioresource Technology,2010,101:6151–6156.

[5] Haykiri-Acma H,Yaman S. Interaction between biomass and different rank coals during co-pyrolysis[J]. Renewable Energy,2010,35(1):288-292.

[6] Taro S,Nakorn W,Suneerat P. Synergies in co-pyrolysis of Thai lignite and corncob[J]. Fuel Processing Technology,2008,89(1):1371-1378.

[7] 何選明,潘葉,陳康,等. 生物質與低階煤低溫共熱解轉化研究[J]. 煤炭轉化,2012,35(4):11-15.

[8] 陳登宇,朱錫鋒. 生物質熱反應機理與活化能確定方法Ⅱ. 熱解段研究[J]. 燃料化學學報,2011,39(9):670-675.

[9] 閻維平,陳吟穎. 生物質混合物與褐煤共熱解特性的試驗研究[J]. 動力工程,2006,26(6):865-874.

[10] 楊瑞麗,陳宇,吳玉龍,等. 煤與杜氏鹽藻共熱解過程分析及動力學研究[J]. 燃料科學與技術,2013,19(3): 281-286.

[11] 武宏香,李海濱,趙增立. 煤與生物質熱重分析及動力學研究[J]. 燃料化學學報,2009,37(5):538-545.

[12] 周華,蔡振益,水恒福,等. 煤與稻桿共液化性能研究[J]. 燃料化學學報,2011, 39(10):721-727.

[13] Kim J W,Lalvani S B,Muchmore C B. Coliquefaction of coal and black liquor to environmentally acceptable liquid fuels[J]. Energy Sources,1999,21(9):839-847.

[14] 寧尋安,魏培濤,劉敬勇,等. 印染污泥與木屑混燃特性及動力學[J]. 燃燒科學與技術,2012,18(2):131-138.

[15] 常勝,趙增立,張偉,等. 不同種類生物油化學組成結構的對比研究[J]. 燃料化學學報,2011,39(10):746-755.