基于轉速的無刷直流電機轉子位置檢測研究*

付光杰, 趙子明, 鄒 偉

(1.東北石油大學 電氣信息工程學院,黑龍江 大慶 163318;2. 大慶中石油昆侖燃氣有限公司,黑龍江 大慶163453)

0 引 言

傳統無刷直流電機都要使用位置傳感器對轉子的位置進行檢測,給無刷直流電機的使用帶來了許多弊端。因此,無位置傳感器檢測技術迅速興起,并成為今后無刷直流電機的發展趨勢[1]。無位置傳感器并不是真正意義上的無傳感器,而是無機械的位置傳感器。通常情況下是在電機運轉的過程中,通過檢測電壓或者電流信號,根據各相電壓或者電流的特點并經過計算,間接獲得轉子的位置信號,以達到電機準確換向的目的,目前普遍應用的是反電動勢法。但是通過檢測電壓或電流的方法不僅增加了檢測裝置以及連線的使用,同時會使電機調速系統的電壓或電流受到影響。此外,當電機起動時,由于沒有電壓或是電流信號產生,還要考慮電機起動的方法[2]。為了更好地實現無位置傳感器無刷直流電機轉子位置的檢測,本文提出了利用電機調速系統中轉速信號直接進行轉子位置檢測的方式。

1 傳統轉子位置檢測技術及缺陷

1.1 無刷直流電機的工作原理

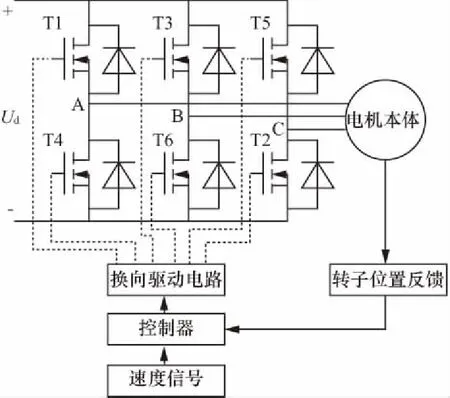

無刷直流電動機工作原理如圖1所示。電機內部轉子位置傳感器提供電機當前的位置信號,控制器根據轉子的當前位置輸出驅動信號,通過換向驅動電路打開功率逆變橋相應的功率管,從而實現對電機三相繞組的換流控制。實際工作中,三相逆變橋式電路高壓側與低壓側都各有1個功率開關器件導通,構成電流通路,產生轉矩[3]。

圖1 無刷直流電機的工作原理圖

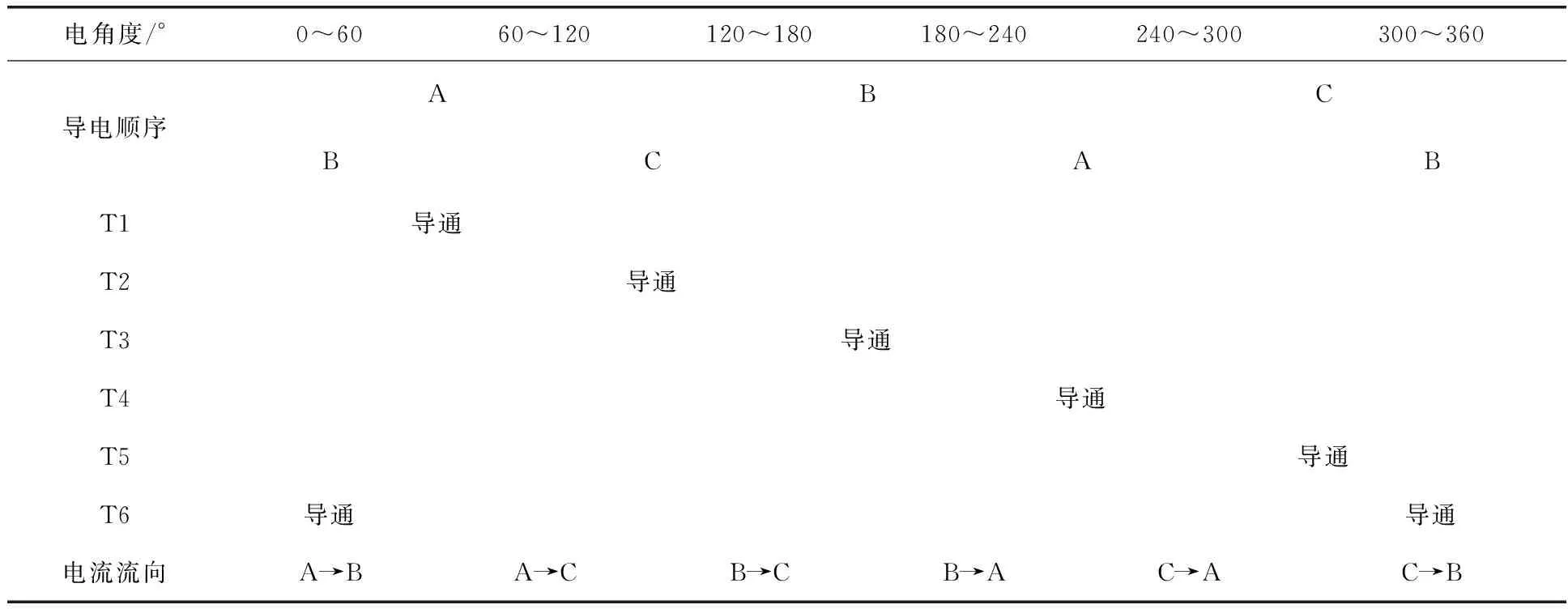

設無刷直流電機的初始狀態為電樞電流從A相流入、B相流出、C相繞組懸空,此時功率管T1和T6導通。維持60°電角度后開始換向,T6關斷,T2導通,此時A、C相導通,電流由A相流入,由C相流出,正維持60°電角度后又開始換相,依次類推。各功率管的導通順序為:T1、T6→T1、T2→T3、T2→T3、T4→T5、T4→T5、T6→T1、T6……依次循環,構成六種導通狀態,每個狀態維持60°電角度,每相繞組導通120°電角度。

1.2 傳統無位置傳感器檢測方法的缺陷

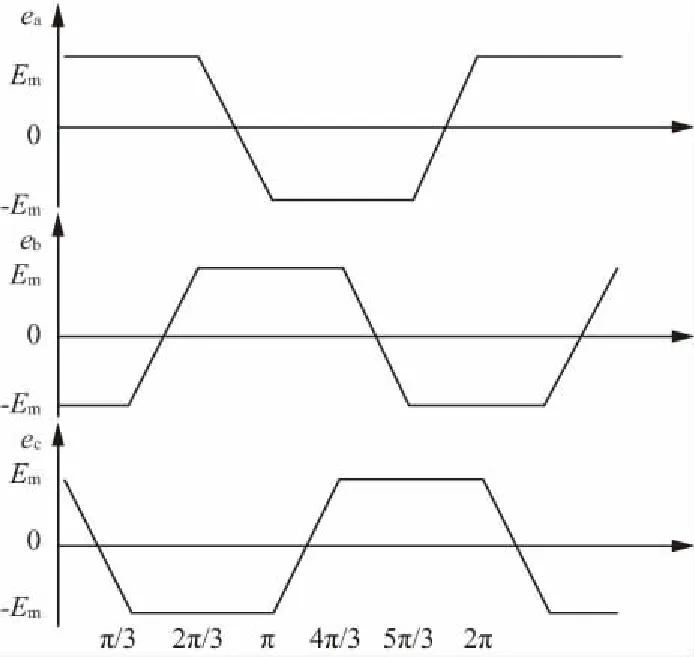

針對位置傳感器所帶來的種種不利影響,無位置傳感器檢測一直是國內外較熱門的研究課題。目前較為成熟的方法是反電勢法。理想情況下,三相星形六相狀態的無刷直流電機定子反電動勢波形如圖2所示。

圖2 三相反電動勢波形

圖2中,根據轉子位置將運行周期分為6個階段:0~π/3,π/3~2π/3,2π/3~π,π~4π/3,4π/3~5π/3,5π/3~2π。以第一階段0~π/3為例,A相反電動勢處于正相最大值Em,B相反電動勢處于負向最大值-Em,C相反電動勢處于換向階段,由正的最大值Em沿斜線變化規律變換到負的最大值-Em。同理,在第2至第5階段,三相的反電動勢會有各自不同的特點,通過判斷這些反電動勢波形的特點便可以檢測出轉子的位置[4]。

但是,在反電勢方法中必須求得三相反電動勢信號ea、eb、ec。而在無刷直流電機建模過程中,梯形波反電動勢的求取方法一直是較難解決的問題,反電動勢波形不理想會造成轉矩脈動增大、相電流波形不理想等問題,嚴重時會導致換相失敗,電機失控。因此,獲得理想的反電動勢波形是無刷直流電機建模的困難之一。此外,通過檢測電壓或電流信號的方法不僅需要設置電壓或是電流檢測的硬件設備,同時會對電路中的電壓或是電流產生擾動,影響整個系統的調速精度。而且當電機起動時沒有有效的反電動勢,還需研究電機的起動問題。

2 對無刷直流電機轉子檢測方法的改進

2.1 利用電機轉速檢測轉子的位置

2.1.1 改進的位置檢測系統的構成

在電機調速系統中,為實現閉環控制,需要將電機的實際轉速進行反饋并與給定轉速相比較,形成轉速閉環。如果能將轉速信號同時用于無刷直流電機的轉子位置的檢測,可省去位置傳感器以及電壓或者電流檢測裝置,提高了轉速信號的利用率。最大限度地減少了硬件設備和連線的增加,可以使無位置傳感器無刷直流電機進一步小型化,同時消除了由于電壓或是電流信號的檢測對電機繞組中的電壓或是電流產生擾動,進一步提高了對轉速控制的準確性。

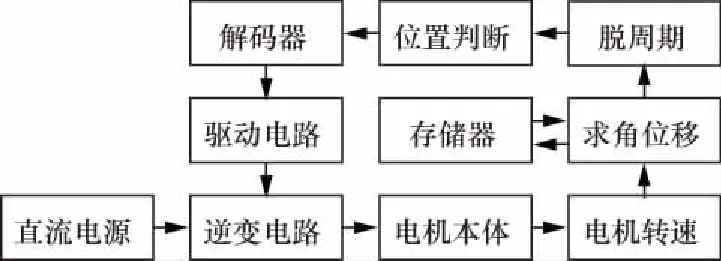

為利用電機的轉速信號實現對轉子位置的檢測,需要找出轉速與電機轉子位置之間的對應關系。本文使用角位移來作為轉速與轉子位置之間的聯系。改進的無位置傳感器刷直流電機的結構框圖如圖3所示。

圖3 改進的無位置傳感器無刷直流電機框圖

2.1.2 利用轉速檢測轉子位置的原理

對于三相六狀態工作的無刷直流電機,假定一個運行周期轉子旋轉一周,也就是轉子轉過的空間角度為2π,每個周期有6個狀態,這6個狀態分別對應不同的角度范圍,在每個狀態下,相應的開關元件導通或者關斷。三相無刷直流電機導通順序如表1所示。

表1 三相無刷直流電機導通順序

電機起動后,設起動的時刻為0時刻,起動時電機轉子所處的位置的角度為θ0*,隨著時間的延長,轉子轉過的角度不斷增大。當轉子旋轉一周后,回到初始位置,角度為

(1)

轉子旋轉k周所處的位置為

(2)

在任意時刻轉子所處的位置為

(3)

轉子的位置θ*(t)便在0~2π之間進行變化。

電機的轉速是隨時間變化而變化的函數:

(4)

式中:n0——電機起動后t時刻的實際轉速;

n(t)——電機起動后t時刻的實際角速度。

那么電機從起動的那一時刻起,一直到時間t時刻,在這一t時間段內,電機轉子所轉過的角度為

(5)

式中:θ0為假設的0時刻以前電機轉子所轉過的角度,隨著時間的不斷延續,電機所轉過的角度越來越大,但是電機的轉子旋轉一周,所轉過的角度為2π,為了與轉子所轉過的角度相對應,可以將電機轉子轉過的角度θ寫成周期函數的形式:

(6)

將電機轉子轉過的實際總角度進行脫周期,那么所得到的θ(t)就在0~2π反復變化,這樣就可以與電機轉子轉過一周的空間角度2π相對應。即將θ*(t)與θ(t)相對應,確定了轉子的位置。

2.1.3 轉子檢測的實現流程

轉子位置檢測流程如圖4所示。

圖4 轉子位置檢測流程圖

要保證檢測轉速信號的無位置傳感器無刷直流電機的正常起動與運行,需滿足以下兩個等式:

(7)

θ*(t)=θ(t)

(8)

正常情況下,只需在電機起動時滿足式(7),式(8)會在電機的運行過程中自動滿足。因此,在電機起動的時刻滿足式(7)是整個轉子位置檢測的關鍵。為滿足式(7)的條件,應在整個電機調速系統搭建完畢后進行一次校對,這樣整個調速系統便會自動運行,當電機需要再次起動時,可以將前一次停止時刻θ0與θ0*的信息進行存儲,這樣整個調速系統就可以多次起動和停止。

2.2 轉速檢測轉子位置的實現

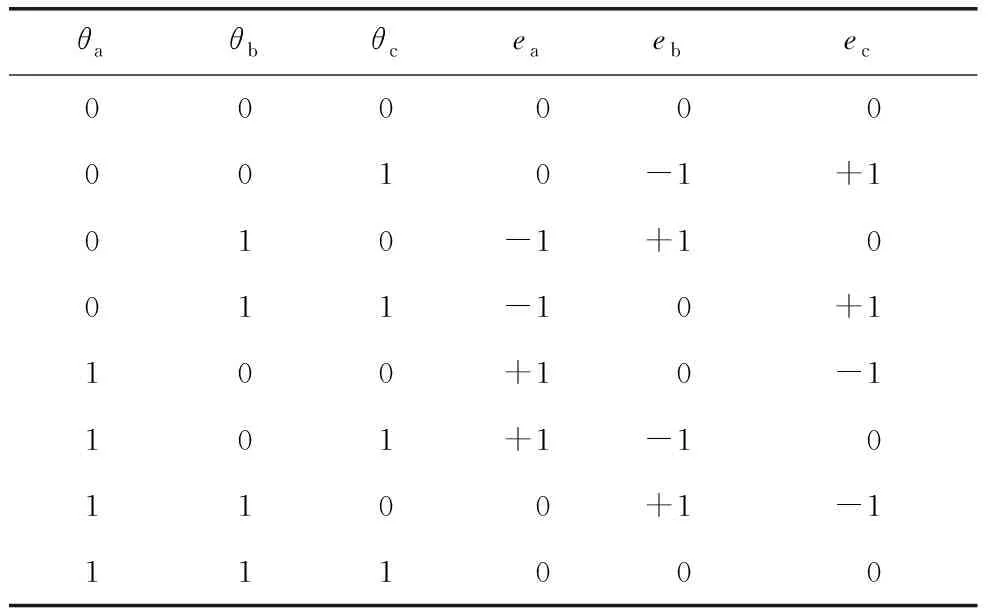

根據θ(t)的大小,確定無刷直流電機所處的狀態,從而得出不同的位置信息。設刷直流電機采用三相六狀態運行,并根據轉子位置將運行周期分為6個階段。6個階段中對應的角位移分別是0~π/3,π/3~2π/3,2π/3~π,π~4π/3,4π/3~5π/3,5π/3~2π,在每個階段對應的轉子位置信號(θa,θb,θc)分別為(1,0,0),(0,1,0),(0,0,1),(0,1,1),(1,0,1),(1,1,0)。隨后將這些數據送到解碼器得到當前時刻電機三相繞組電動勢的情況,其邏輯運算規則表如表2所示。

由門極驅動控制器來驅動逆變電路中的6個開關元件,其控制的依據為解碼器所提供的信息。門極驅動控制電路的控制邏輯規則如表3所示。

這樣最終實現了通過檢測無刷直流電機的轉速來達到檢測轉子位置,并實現了無刷直流電機的正常換向與穩定運行[5]。

表2 解碼器真值表

表3 門極驅動控制器的控制規則

2.3 無位置傳感器無刷直流電機調速系統構建

由于無刷直流電機與普通直流電機都具有很好的調速性能,使用PI控制就可基本滿足對調速的要求。本文使用單閉環的結構,將給定轉速與電機的實際轉速相比較,將轉速誤差送給PI控制環節進行調節,最后通過調整電源電壓糾正電機的實際轉速,調速系統的控制框圖如圖5所示。

圖5 調速系統控制框圖

傳統的PI控制,比例系數Kp與積分系數Ki是給定的,在整個系統的運行過程中是固定不變的。但是在電機起動的過程中,由于給定轉速與電機的實際轉速之間相差比較大,采用固定系數的PI控制效果往往不夠理想,因此采用可變比例系數的PI控制,誤差越大所采用的比例系數越大,有利于快速糾正誤差,增加系統的快速性。

為增加調速系統的快速性及范圍,采用根據電機轉速誤差的大小以及給定轉速的大小對PI控制的參數進行在線調節。

3 仿真與分析

3.1 仿真模型的建立

利用MATLAB仿真軟件建立無位置傳感器無刷直流電機轉自檢測裝置,根據電機的轉速判斷轉子位置的模型如圖6所示[6]。

圖6 轉子位置判斷模型

在轉子位置檢測模塊中,需要對電機轉子旋轉的角位移進行脫周期,使角位移的數值落在一個周期即[0,2π]范圍內。脫周期采用編寫S函數的方法。

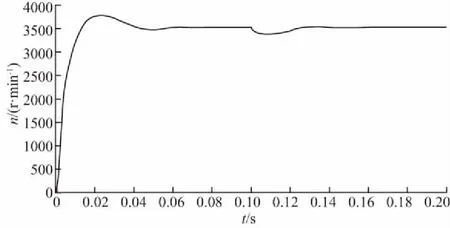

在產生判斷轉子位置的信號時,同樣使用使用S函數來產生表示轉子位置的特征序列。無刷直流電機額定轉速為3 500 r/min,額定電壓為600 V,額定負載為10 N·m,仿真時間為0.2 s,無刷直流電機采用空載狀態下起動,在0.1 s時加入額定負載并產生擾動。在綜合考慮調整時間、超調量、誤差與抗擾性的基礎上,經過反復測試并在2%的誤差允許范圍內確定無刷直流電機的調速范圍是1 000~3 500 r/min。

3.2 仿真

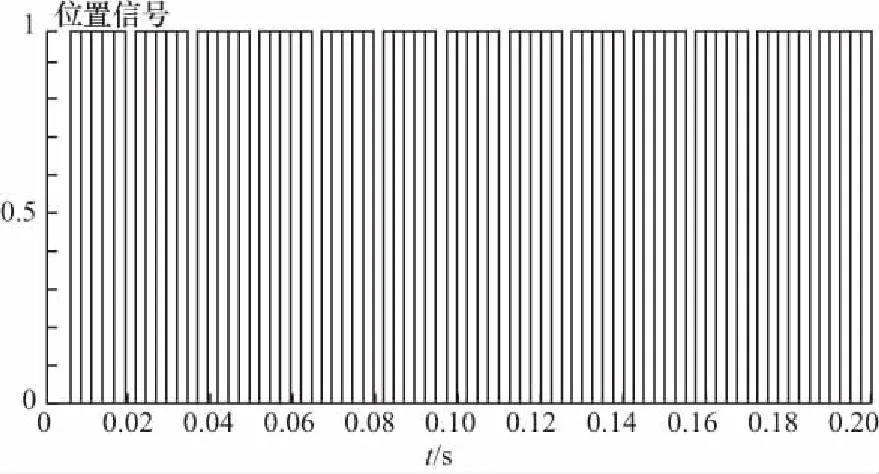

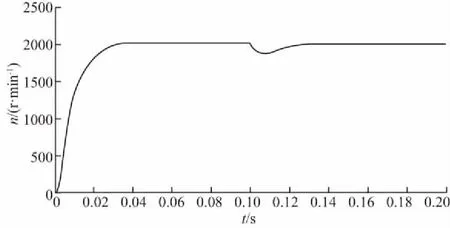

采用轉速進行轉子位置檢測時,在給定轉速3 000 r/min的情況下,電機轉速波形如圖7所示。

圖7 給定轉速3 000 r/min時的轉速波形

圖8 利用轉速確定的轉子位置信號

由圖7可知,在利用轉速對無刷直流電機進行轉子位置檢測下,電機可以實現正常穩定運行,對應的轉子位置信號如圖8所示,角位移經脫周期后的波形如圖9所示。

圖9 脫周期運算后轉子的角位移

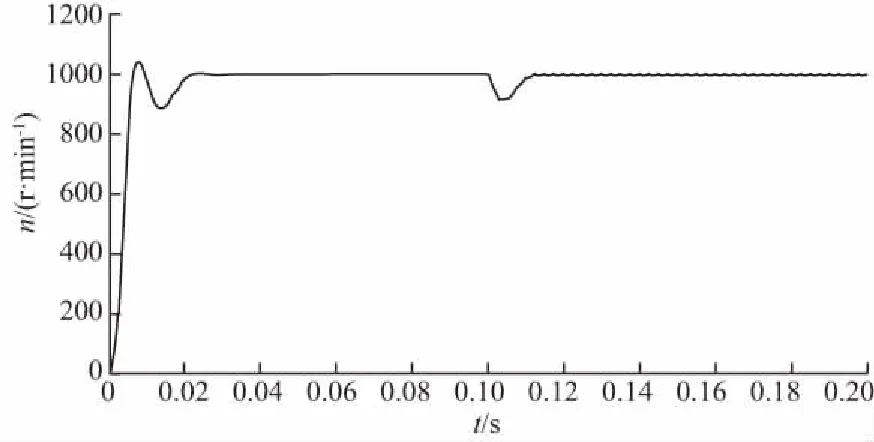

由圖可知,電機轉子旋轉的角位移經過脫周期運算之后,數值落在[0,2π],并根據此數值就可以判斷出轉子的位置。圖10~圖12給出了在不同給定轉速下的轉速波形。

圖10 給定轉速3 500 r/min時的轉速波形

圖11 給定轉速2 000 r/min時的轉速波形

圖12 給定轉速1 000 r/min時的轉速波形

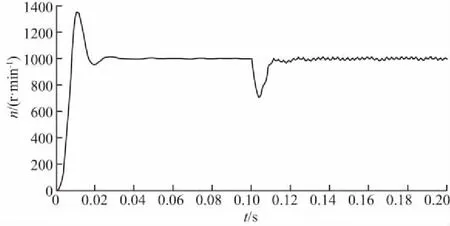

從這些轉速波形來看,利用轉速來對轉子位置進行檢測的方法可以適用于調速范圍比較寬的調速系統中,在比較大的調速范圍內,這種檢測方式都可以保證無刷直流電機的穩定運行。在反電動勢法檢測轉子位置的情況下給定轉速為1 000 r/min時電機的轉速波形如圖13所示。

圖13 反電勢法檢測下給定轉速1 000 r/min時的轉速波形

由圖13可知,在相同的調速系統中,若采用反電動勢法對轉子位置進行檢測,電機在起動時,為使電機產生有效的反電動勢,需要起動電路對電機進行起動,這樣便會使調速系統的調速效果變差,從圖中明顯看出,采用反電勢法時,電機轉速的超調量明顯變大,而且也沒有轉速法位置檢測時抗擾動能力強。

4 結 語

本文對無位置傳感器無刷直流電機的轉子檢測方法進行了研究,提出了利用電機轉速來對轉子位置進行檢測的方法。根據電機的轉速,計算出電機轉子的角位移,之后對角位移進行脫周期

運算,使得角位移數值落在一個周期,即[0,2π]范圍內,并根據脫周期后角位移的大小判斷出轉子的位置,最后根據轉子位置來控制無刷直流電機的換相。通過仿真驗證了這種轉子位置檢測方法具有較大的調速范圍和很好的抗干擾能力。本文提出的利用轉速檢測轉子位置的方法為無刷直流電機更好的應用奠定了基礎,也可指導相關的理論研究。

【參考文獻】

[1] 譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2012.

[2] 李豹,左月飛.永磁同步電機轉子位置求取方法[J].電機與控制應用,2011,38(4):34-36.

[3] 馬鵬,劉衛國,駱光照,等.一種三級式航空無刷同步電機起動控制策略[J].電機與控制學報,2012,16(11):29-32.

[4] 李自成,程善美,秦實宏,等.無刷直流電機無位置傳感器控制調速系統的設計與實現[J].電機與控制應用,2010,37(8):29-31.

[5] 石經緯,鞏春志,張可心,等.基于同步信號的多路延時IGBT驅動電路設計[J].電力自動化設備,2012,32(1):123-126.

[6] 張紅生,吳炳嬌.永磁同步電機電機本體數學模型在MATLAB下的仿真[J].化工自動化及儀表,2012,38(2):134-135.