內送粉超音速等離子噴涂顆粒飛行狀態分析

譚超,魏正英,魏培,劉伯林,付麗倩,韓志海

(1.西安交通大學機械制造系統國家重點實驗室,710049,西安; 2.西安交通大學材料學院,710049,西安)

內送粉超音速等離子噴涂顆粒飛行狀態分析

譚超1,魏正英1,魏培1,劉伯林1,付麗倩1,韓志海2

(1.西安交通大學機械制造系統國家重點實驗室,710049,西安; 2.西安交通大學材料學院,710049,西安)

針對超音速等離子噴涂過程中飛行顆粒與氣流相互作用過程難以從實驗獲得的問題,采用數值計算方法,對以內送粉形式加入的原料顆粒的飛行狀態進行跟蹤分析,并利用SprayWatch-2i儀對飛行顆粒進行在線監測。計算得到了粒子的動力學和熱力學行為以及撞擊基體前的速度和溫度分布,發現顆粒在噴涂距離為80~100mm的速度和溫度最大,這與實驗收集到的此范圍內單個顆粒的形態相符,可選擇此范圍為最佳噴涂距離。通過分析韋伯數以及小直徑顆粒的速度分布得出,在內送粉超音速等離子噴涂過程中,顆粒在噴槍內部和近出口位置會發生破碎細化和霧化,這與實驗觀測的結果一致。該計算及分析結果可為顆粒在射流中的傳熱傳質研究提供參考,為獲得高質量涂層提供理論依據。

等離子噴涂;內送粉;顆粒;超音速

等離子噴涂是一種制備高性能涂層的方法,已經運用于金屬和非金屬涂層的制備過程,在防腐蝕、隔熱涂層方面有著自己獨特的特點[1],涂層與基板的結合有著更好的熱物性、耐磨性、防腐性以及其他的特殊表面屬性[2]。與目前國內外流行的槍外送粉亞音速大氣等離子噴涂技術(APS)相比,國內最新開發的內送粉超音速等離子噴涂技術(SAPS)可制備出細密柱晶結構的熱障涂層,使涂層的熱震性能、隔熱性能和高溫氧化性能等方面均有所提高[3]。研究發現,在超音速等離子噴涂過程中,原料顆粒通過內送粉方式送入高溫高速氣流中,會發生顆粒的破碎細化和霧化現象,從而容易獲得更加細密的涂層微觀組織結構,使涂層結合強度、致密性和孔隙率都有所改善[4]。

在等離子噴涂過程中,粒子溫度和速度是影響粒子碰撞、沉積形成涂層過程的主要因素,直接影響到涂層質量。雖然用實驗的方法測量粒子的溫度和速度可以得到直觀的數據,但是實驗的工作量大,測試成本高[5],因此采用數值計算的方法來研究等離子體射流中的物理和化學過程,以及粉末顆粒在射流中的熱力學和動力學行為將成為主要的研究手段。

粉末的速度特性取決于粉末的受力,粉末的受熱取決于其與等離子體的熱量交換,因而與周圍等離子的溫度、受熱時間等直接相關。對于顆粒運動的分析,Chyou等將注入的粉末當作一種離散相,通過求解拉格朗日坐標系下的運動方程、熱傳導和質量傳導速率方程得到其飛行狀態[6],但沒有考慮飛行顆粒對氣流的影響。Xiong等分析了不同粒徑的顆粒在飛行過程中的熔化和氧化行為[7]。Zhao等則分析了超音速等離子噴涂過程中顆粒的熔化細化行為[8]。Kanta等利用神經網絡方法預測飛行粒子的速度和表面溫度等[9]。馮拉俊等運用龍格-庫塔法分析了顆粒在氣流中的速度和溫度分布,以及粒子特性(如密度、比熱容等)對顆粒運動的影響[5]。楊慶功等則運用雙流體模型對濃度較高的飛行粒子進行了兩相流分析[10]。與Li等[11]類似,本文在前期胡福勝等對超音速噴槍內外部多物理場下的高溫高速等離子體氣流特性研究[12]的基礎上,采用拉格朗日法并基于牛頓第二定律,對進入及流出計算域的所有粒子進行軌跡跟蹤,主要考慮粒子所受的拖曳力、熱泳力、壓力梯度力等,得到粒子的加熱加速行為,并結合在線監測實驗以及通過收集飛行中的顆粒完成驗證分析。

1 顆粒計算模型

顆粒飛行狀態的分析,通過求解拉格朗日參考系下的質量、動量、能量守恒控制方程實現顆粒-氣體的兩相流計算。為了簡化計算,進行如下假設:

(1)顆粒是球形的,不考慮其氣化和蒸發;

(2)在湍流工況下,認為在顆粒與渦流相互作用期間,等離子體湍流脈動的平均強度保持不變。

1.1 粒子加速加熱模型

粉末顆粒在運動過程中受到氣流的拖拽力作用,這一作用可用如下方程表示[13]

(1)

式中:md為顆粒質量;υ=ui+vj+wk是顆粒速度矢量;CD為氣體阻力系數;ρ、U分別表示顆粒周圍氣體的密度、氣流速度矢量;Ad為顆粒迎風面積;Vd表示顆粒體積;g為重力加速度矢量。對于本計算中所采用的球形顆粒,Ad=πd2/4,Vd=πd3/6(其中d為顆粒直徑)。

上述方程考慮了顆粒在飛行過程中受到的空氣阻力與重力的作用。

阻力系數CD由下式計算[14]

(2)

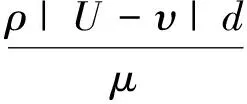

式中:Re為局部雷諾數,可表示為

(3)

式中:μ為顆粒周圍氣體動力黏度。

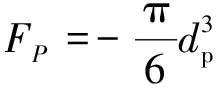

當等離子體射流中存在壓力梯度時,球形顆粒所受壓力梯度力為

(4)

式中:P為壓力。

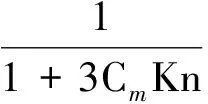

(5)

式中:Kn是克努森數;Kg和Kp分別是氣體和顆粒的熱導率;常數Cs取值為1.17[15];Ct和Cm與協調系數及切向動量協調系數有關,熱泳力計算中常用值為Ct=2.18和Cm=1.14。

等離子體射流與粒子間的熱量交換包括熱傳導、對流和輻射3種方式,其中熱傳導和輻射所占比例較小[16],粒子的加熱問題可用對流傳熱模型處理。根據傳熱學定律,粒子的加熱速率可表示為

(6)

式中:Tp和Tg分別是顆粒溫度和氣流溫度;ρp和cp分別是顆粒密度和比熱容;hc為對流換熱系數,可由下式計算

(7)

式中:Nu=2+0.6Pr1/3Re1/2是努塞爾數,其中Pr是普朗特數。

1.2 顆粒破碎機理

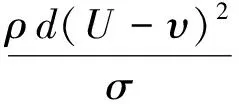

超音速等離子體射流高的能量密度和速度會引起顆粒在飛行過程中發生破碎,這種現象可以類比液滴的破碎過程。液滴的破碎主要與韋伯數We和Ohnesorge數Oh有關。其中We表示氣流阻力和表面張力之比,由下式表示

(8)

式中:ρ為氣流的密度;σ為液滴的表面張力;d為液滴直徑;U和υ分別為氣流和液滴的運動速度。

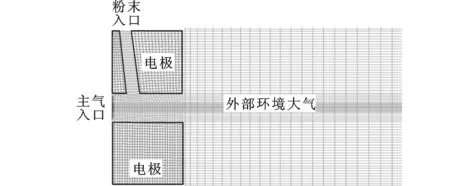

Oh表示黏性力和表面張力之比,由下式表示

(9)

式中:μp為液滴的動力黏度;ρL為液滴密度。

在低Oh(通常Oh<0.1)的情況下,隨著We的不同,破碎主要存在振動破碎、袋狀破碎、多態破碎、剪切破碎和爆炸破碎這5種破碎形式[17,8]。

通過研究發現,在等離子噴涂過程中,顆粒熔滴破碎的條件為:熔滴和等離子體射流的密度滿足ρp/ρg>500,雷諾數Re>500,同時大的We值和小的Oh值更容易引起熔滴的破碎。

2 顆粒計算模型條件的設置

本文計算中,超音速等離子噴涂采用的顆粒為氧化鋯(ZrO2)粉末,其原始粒徑為45 μm。

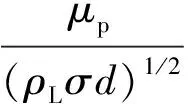

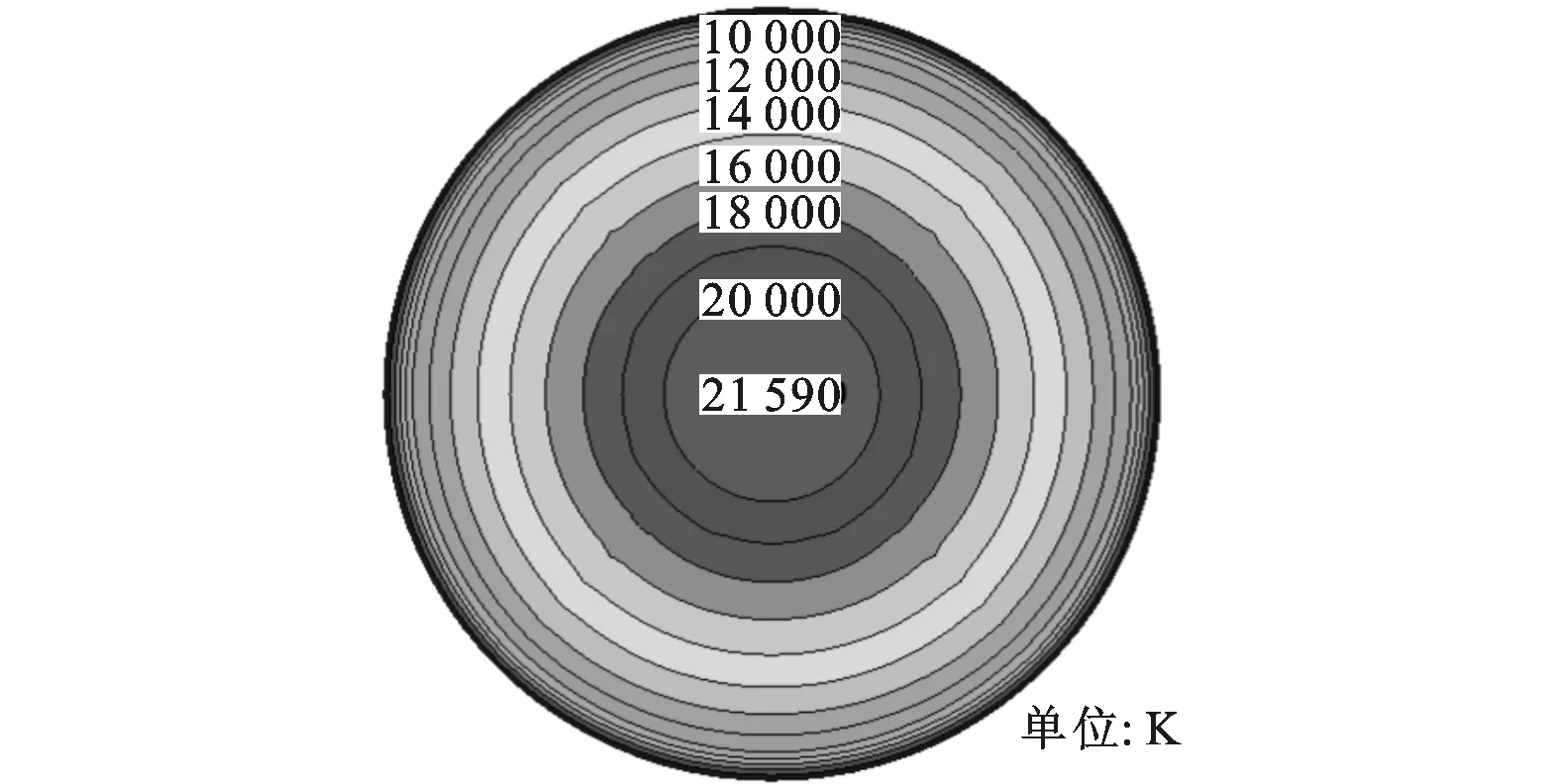

對于粉末顆粒飛行過程中與等離子氣流的傳熱和相互作用分析,是在前期對超音速等離子噴涂多物理場研究的基礎上進行的,利用全場計算結果作為邊界條件,即提取噴槍內截面的流場特性作為顆粒計算模型的入口邊界。超音速等離子噴涂采用的工藝條件見表1。

表1 超音速等離子噴涂主要工藝參數

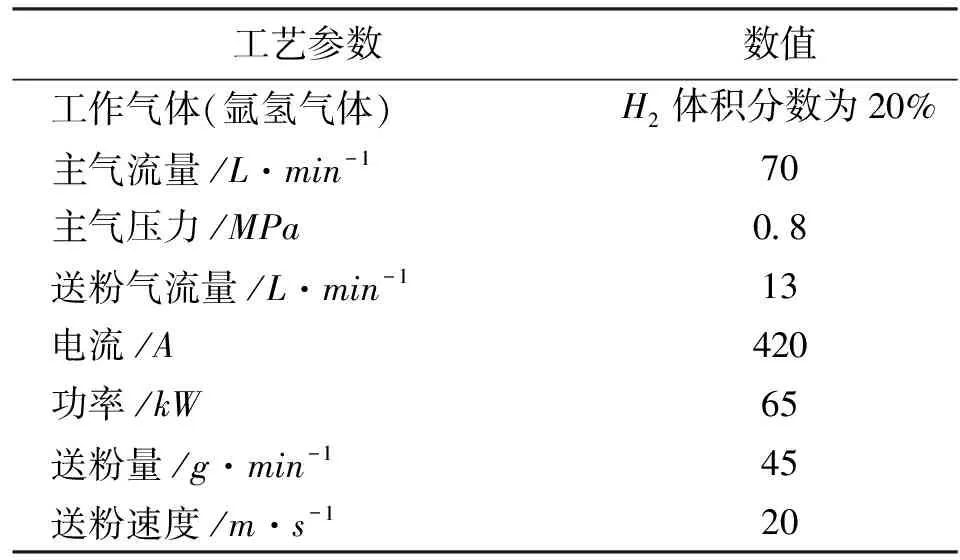

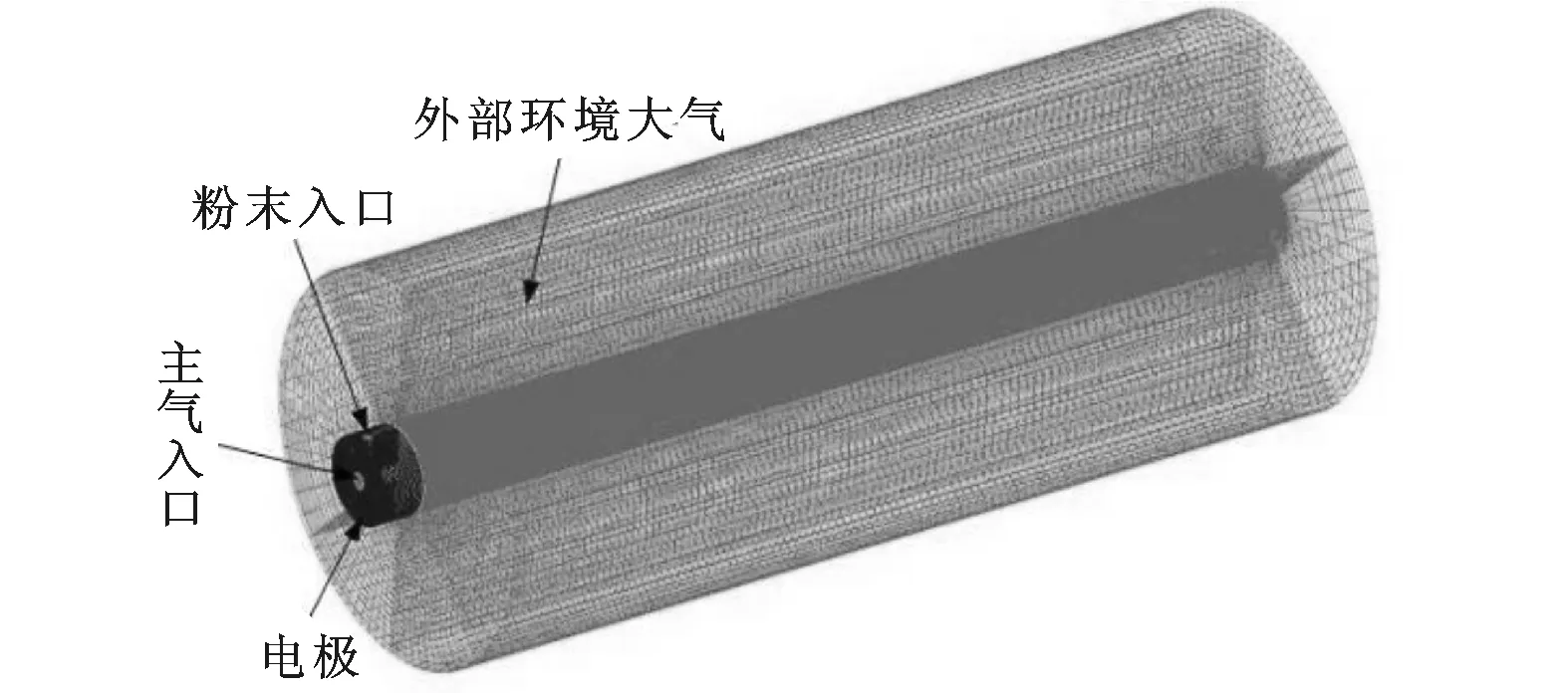

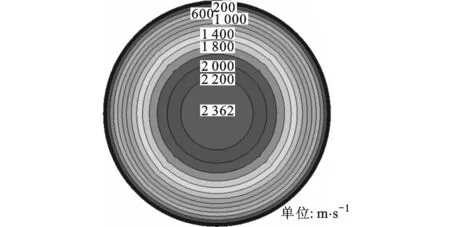

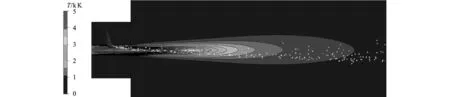

圖1所示顆粒計算模型包含陽極固體、送粉管道和外部大氣環境部分,整個模型采用結構化網格,共包括384 867個計算節點、332 024個計算單元。前期根據內送粉超音速等離子噴槍的實際尺寸建立了全三維計算模型,考慮氣體的電離與復合反應,以及等離子射流邊緣的非局域熱力平衡效應,得到了噴槍內部的多物理場分布,圖2為截取的圖1所示計算模型主氣入口位置處的速度場和溫度場分布。

(a)三維計算模型

(b)剖面處的計算網格劃分

(a)速度分布

(b)溫度分布

從圖2可以看出,截面處的最大速度和溫度都出現在中心位置,越貼近壁面,阻力越大,氣流速度越小;越貼近壁面,電弧對氣體的加熱作用越弱,且壁面的冷卻作用越強,氣體溫度越低。表2為顆粒計算模型的條件設置。

表2 計算模型的條件設置

氣體密度計算采用理想氣體方程,黏度計算采用Sutherland定律,比熱容計算采用JANNAF方法。

3 計算結果分析

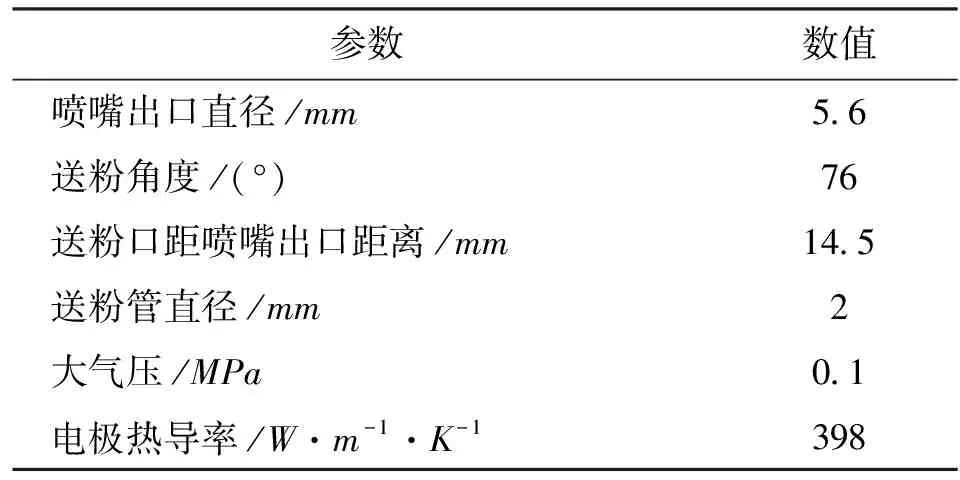

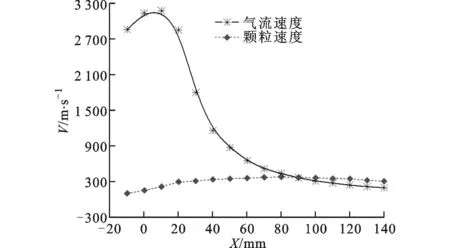

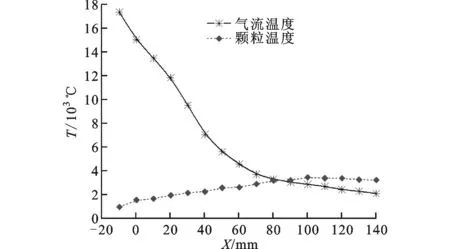

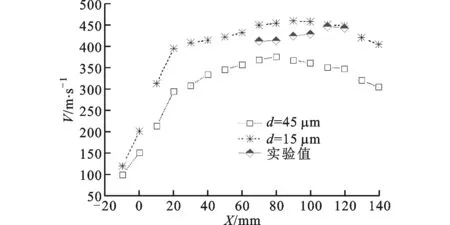

根據以上條件設置,計算得出粉末顆粒在超音速等離子體射流中的加速加熱過程,顆粒的速度和溫度分布如圖3所示。

從圖3看出,高速氣流進入到大氣環境后,大量空氣卷吸入射流中,射流變形較大。原料顆粒的加入對送粉口附近氣流的穩定性產生了影響。由于采用內送粉形式,顆粒較好的被送入氣流中心,氣流對其的拖拽效果更加強烈,所以顆粒主要沿軸線分布。在不同噴涂距離X(取邊長為5 mm的立方體區域作統計)測其平均速度和溫度如圖4所示。

(a)速度分布

(b)溫度分布

從圖4可以看出,顆粒的飛行過程可以分成3個階段:顆粒在距噴嘴出口X為80mm之前,氣流的速度和溫度高于顆粒,顆粒被加速且處于熔化過程;在X為80~100mm時,氣流的速度和溫度與顆粒的速度和溫度相近,顆粒等速飛行且處于熔融狀態;在X為100mm以后,氣流的速度和溫度低于顆粒,這時顆粒被減速和被冷卻。通過以上分析,可以得出被噴涂的工件應放在距噴嘴出口80~100mm左右,以使顆粒在撞擊基板時速度和溫度最高。

(a)速度對比

(b)溫度對比

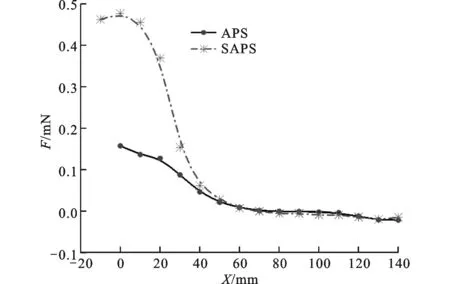

圖5 2種噴涂工藝下顆粒所受的拖拽力

圖5為計算得到的超音速等離子噴涂和普通等離子噴涂顆粒在各個噴涂距離處的拖拽力。由圖5可以看出,超音速等離子噴涂顆粒所受氣流的拖拽力要遠遠大于普通等離子噴涂,所以顆粒的飛行速度要高于普通等離子噴涂,從而熔融顆粒撞擊基體時的動量大,能量轉換效率高,熔滴鋪展充分,涂層薄片有效結合增加,涂層結合強度、致密性和孔隙率都有所改善。此外,當噴涂距離X<80mm時,拖拽力大于0,顆粒加速飛行;X為80~100mm時,拖拽力近似為0;X>100mm時,拖拽力小于0,氣流的拖拽力為阻力,這與圖4a的分析結果相同。

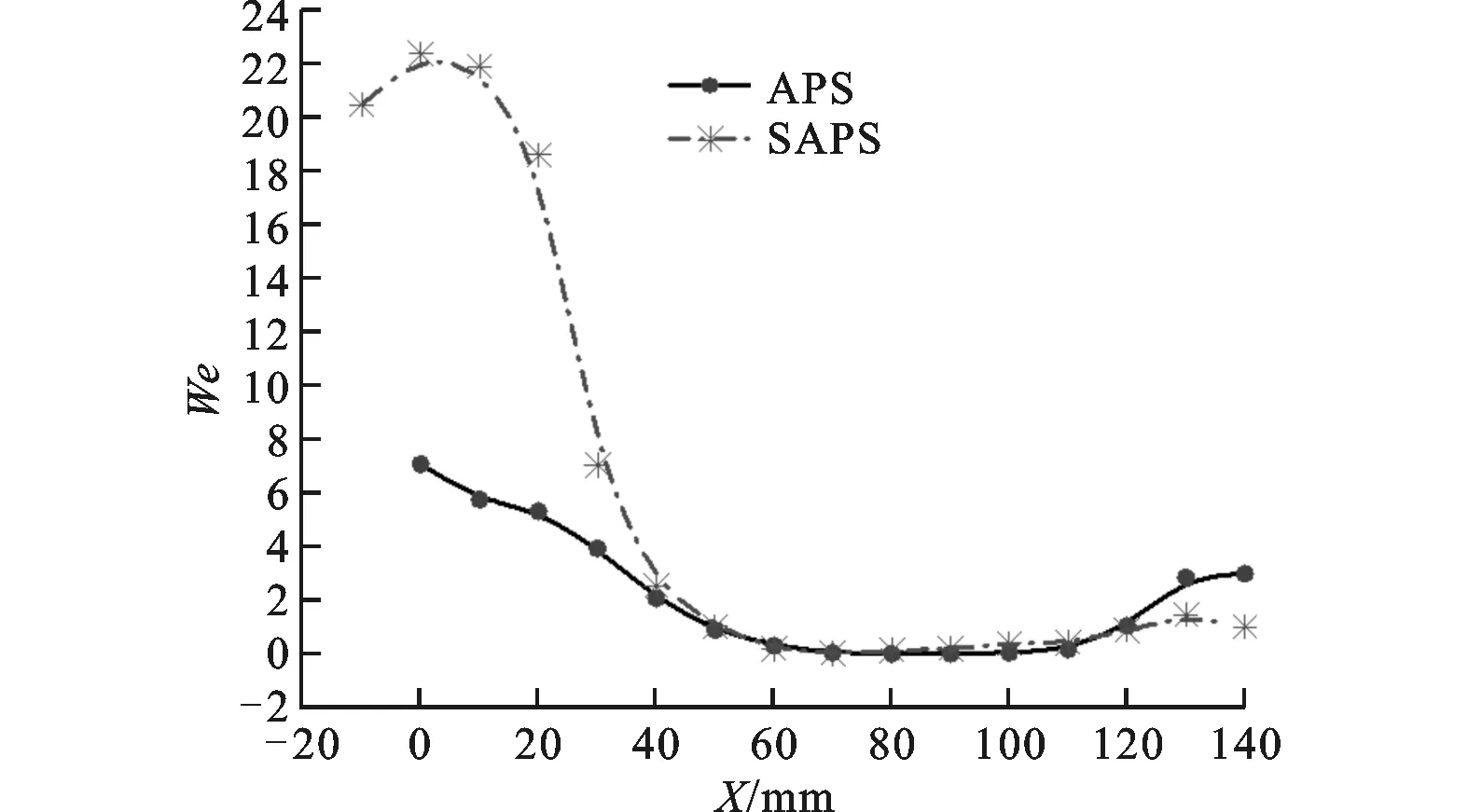

圖6 2種噴涂工藝下韋伯數的變化

圖6為計算得到的超音速等離子噴涂和普通等離子噴涂顆粒的We變化。

從圖6可以看出,超音速等離子噴涂的We值在噴槍出口位置處達到最大,為22.5,遠遠大于普通等離子噴涂噴槍出口位置處的We值,說明顆粒破碎細化主要發生在噴槍內部和近噴槍出口位置處,且內送粉超音速等離子噴涂顆粒更容易發生細化。在80~100mm處,We值近似等于0,這是由于在這一區域,氣流和顆粒的相對速度近似為0。此外,噴涂過程中,Oh值都小于0.1,可以得出顆粒主要為振動破碎和袋狀破碎[8]。破碎后的細小熔滴表面能大,碰撞到基體上飛濺小,冷速快,晶粒來不及長大,容易獲得更加細密的涂層組織,涂層的韌性等綜合指標均有所改善。

4 實驗分析

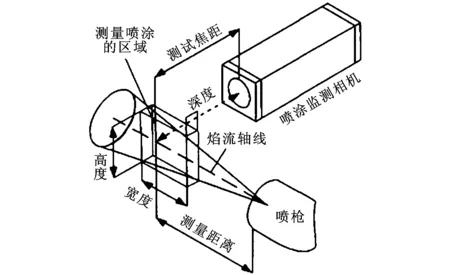

對于顆粒的飛行狀態,利用SprayWatch-2i儀進行測量,如圖7所示。該裝置可安裝于等離子噴槍側面,利用超高速CCD探頭測定快門開閉間隙內高速飛行粒子的位移軌跡長度,除以設定好的曝光時間測量速度,通過對1 000個粒子飛行軌跡的統計平均,計算出平均速度。粒子溫度的測量是通過雙色高溫測量法原理來實現的,SprayWatch-2i系統采用2個可透過波長為850nm和700nm的光學雙色濾光片來接收不同溫度顆粒表面輻射,集成到相機上,再經過雙色高溫法曲線測算出粒子的表面溫度。

圖7 SprayWatch-2i儀測量原理

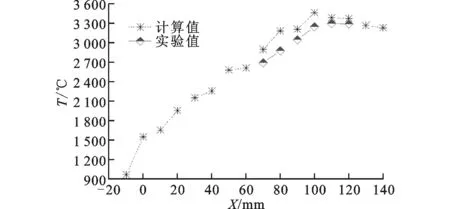

用該裝置測量得出的顆粒溫度和速度與計算值的對比曲線如圖8所示。

(a)溫度對比

(b)速度對比

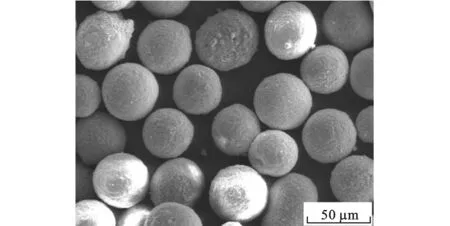

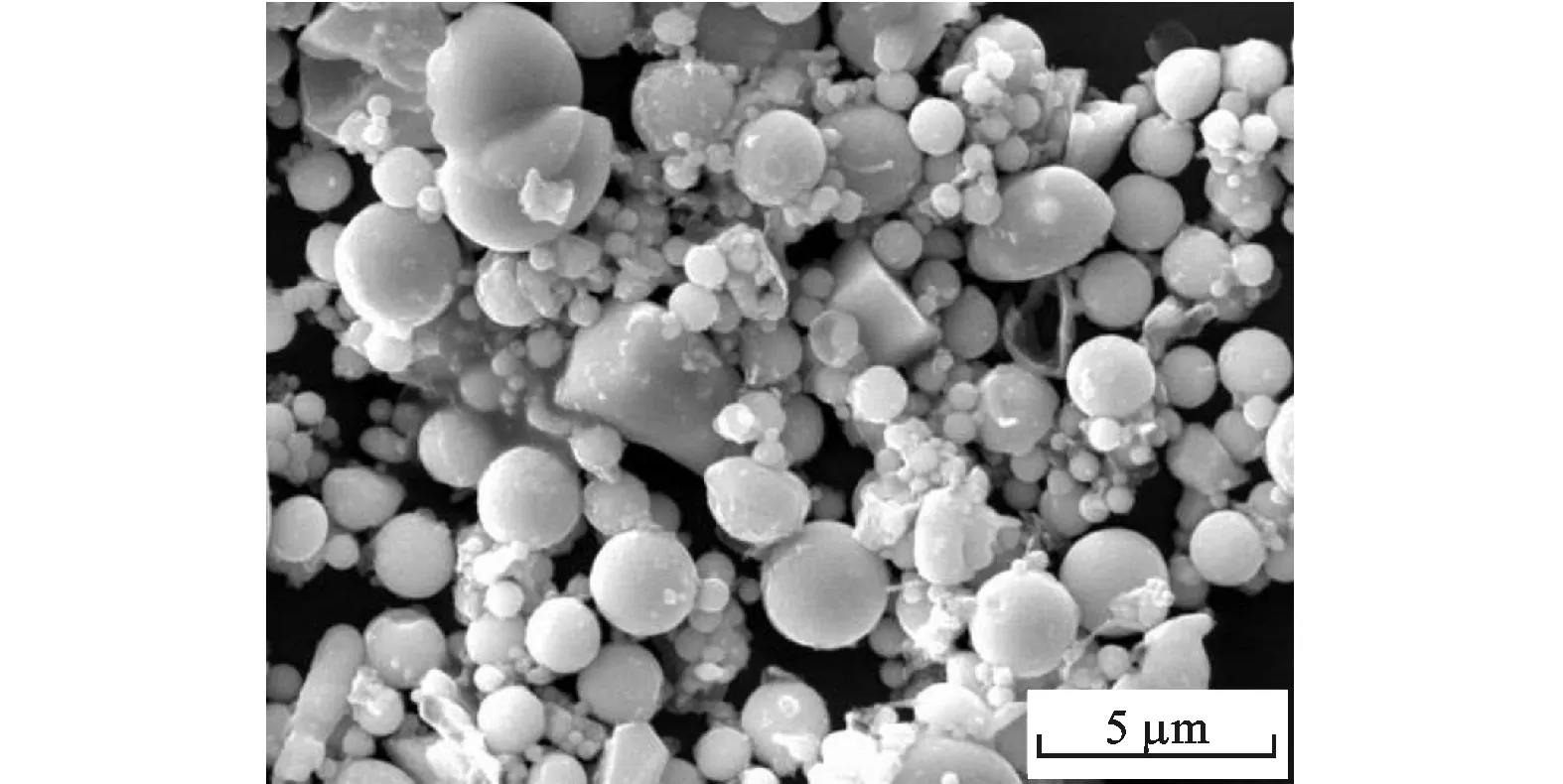

從圖8可以看出,顆粒計算溫度略高于實驗值,二者具有相同的變化趨勢,最大相對誤差為10.7%,產生誤差的原因是顆粒計算模型沒有考慮顆粒在飛行過程中的氣化與蒸發效應,而小直徑顆粒的加速過程更符合測量得到的速度值,其計算值與實驗值的相對誤差在10%以內。這是由于熔融顆粒在與高速氣流的相互作用中會產生破裂細化,變成直徑更小的粒子,這些小顆粒在氣流中受到的加速效果更強。顆粒細化過程可通過原始顆粒尺寸與射流中尺寸的對比說明。圖9為原始顆粒的形貌和射流中90mm截面處收集的粒子形貌,可以看出射流中小直徑顆粒占的比例較多。這一分析結果與圖6中對韋伯數的分析相同。

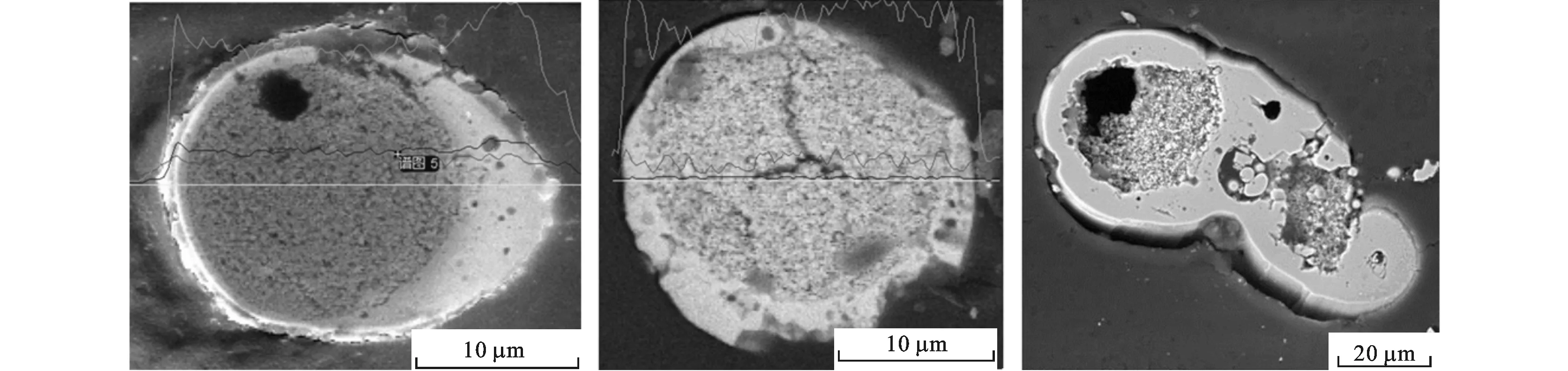

為了直觀地得到顆粒在超音速等離子體射流中的飛行狀態,在水中收集3個噴涂距離處單個氧化鋯顆粒如圖10所示。從圖10可以看出:不同距離處的飛行顆粒呈現不同形態;70mm處的顆粒呈橢球形,這是由于顆粒受到氣流拖拽力而處于加速階段,而且顆粒表層已熔、中心為熔,正處于熔化狀態;100mm處的顆粒呈球形,說明顆粒受到的拖拽力最小,且已完全熔化,顆粒溫度最高;120mm處的顆粒之間發生碰撞相連,這是由于顆粒受到氣流阻力引起的。這些分析驗證了前面圖4和圖5的計算結果。

(a)原始粉末

(b)射流中90mm截面處收集的粒子

5 結 論

通過對顆粒在超音速等離子體射流中的加熱加速過程的計算分析可以得出,顆粒在距噴嘴出口約80~100mm處其速度和溫度與氣流的相近,且顆粒的飛行速度和溫度可以同時達到最大,故在實際應用中應將基材放在此噴涂距離范圍內,這一計算結果與實驗分析結果相符。

通過對韋伯數的分析可以得出,顆粒在噴槍內部和近噴槍出口處更容易發生破碎細化,所以小直徑顆粒的速度計算值與實驗值更接近,相對誤差小于10%。從飛行中顆粒形貌與原始顆粒形貌的對比可以看出,在實際的噴涂過程中的確產生了顆粒的細化和霧化現象,使得顆粒更好地得到加速和加熱,從而產生性能更好的涂層結構。

(a)70mm處顆粒 (b)100mm處顆粒 (c)120mm處顆粒

[1] 尹志堅,王樹保,傅衛,等.熱噴涂技術的演化與展望 [J].無機材料學報,2011,26(3): 225-232.

YIN Zhijian,WANG Shubao,FU Wei.Evolution and prospect of thermal spraying technique [J].Journal of Inorganic Materials,2011,26(3): 225-232.

[2] PFENDER E.Thermal plasma technology: where do we stand and where are we going [J].Plasma Chemistry and Plasma Processing,1999,19(1): 1-31.

[3] 韓志海,王海軍,白宇,等.超音速等離子噴涂制備細密柱晶結構熱障涂層研究進展 [J].熱噴涂技術,2011,3(2): 1-14.

HAN Zhihai,WANG Haijun,BAI Yu.Development of thermal barrier coating with fine columnar crystal structure fabricated by supersonic atmospheric plasma sprayed [J].Thermal Spray Technology,2011,3(2): 1-14.

[4] BAI Y,HAN Z H,LI H Q,et al.Structure-property differences between supersonic and conventional atmospheric plasma sprayed zirconia thermal barrier coatings [J].Surface and Coatings Technology,2011,205(13/14): 3833-3839.

[5] 馮拉俊,曹凱博,雷阿利.等離子噴涂陶瓷粒子加熱加速行為的數值模擬 [J].熱加工工藝,2007,35(11): 46-51.

FENG Lajun,CAO Kaibo,LEI Ali.Numerical simulation on calefaction and acceleration process of ceramic powders in plasma spray [J].Hot Working Technology,2007,35(11): 46-51.

[6] CHYOU Y P,PFENDER E.Behavior of particulates in thermal plasma flows [J].Plasma Chemistry and Plasma Processing,1989,9(1): 45-71.

[7] XIONG H B,ZHENG L L,LI L,et al.Melting and oxidation behavior of in-flight particles in plasma spray process [J].International Journal of Heat and Mass Transfer,2005,48(25/26): 5121-5133.

[8] ZHAO Weitao,WU Jiuhui,BAI Yu,et al.Melting refining mechanisms in supersonic atmospheric plasma spraying [J].Plasma Chemistry Plasma Process,2013,32(6): 1227-1242.

[9] KANTA A F,PLANCHE M P,MONTAVON G,et al.In-flight and upon impact particle characteristics modelling in plasma spray process [J].Surface & Coatings Technology,2010,204(9/10): 1542-1548.

[10]楊慶功,李萌盛.雙流體模型模擬噴涂飛行區內的速度分布 [J].合肥工業大學學報: 自然科學版,2006,29(9): 1120-1123.

YANG Qinggong,LI Mengsheng.Simulation of the velocity distribution in the spray cone based on the two-phase flow model [J].Journal of Hefei University of Technology,2006,29(9): 1120-1123.

[11]LI H P,CHEN X.Three-dimensional simulation of a plasma jet with transverse particle and carrier gas injection [J].Thin Solid Films,2001,390(1/2): 175-180.

[12]胡福勝,魏正英,劉伯林,等.高效能超音速噴槍內等離子噴涂三維數值分析 [J].材料科學與工藝,2013,21(2): 137-142.

HU Fusheng,WEI Zhengying,LIU Bolin,et al.Numerical analysis of spraying process with high efficiency atmospheric supersonic plasma gun [J].Materials Science & Technology,2013,21(2): 137-142.

[13]ZHANG W.Integration of process diagnostics and three dimensional simulations in thermal spraying [M].New York,USA: Stony Brook University,2008.

[14]RANMACHANDRAN K,NISHIYAMA H.Three-dimensional effects of carrier gas and particle injections on the thermo-fluid fields of plasma jets [J].Joural of Physics: D Applied Physics,2002,35(6): 307-317.

[15]TALBOT L.Thermophoresis: a review [C]∥Proc.Int’l Symp.on Rarefied Gas Dynamics.New York,USA: AIAA Book,1981: 467-488.

[16]王漢功,查柏林.超音速噴涂技術 [M].北京: 科學出版社,2005: 18-63,179-195.

[17]JOSEPH D D,BELANGER J,BEAVERS G S.Breakup of a liquid drop suddenly exposed to a high-speed airstream [J].International Journal of Multiphase Flow,1999,25(6/7): 1263-1303.

[本刊相關文獻鏈接]

胡福勝,魏正英,譚超,等.普通大氣等離子噴涂過程的數值分析.2013,47(9):92-99.[doi:10.7652/xjtuxb201309016]

唐文勇,陳清華,陳子云,等.送粉氣流對冷噴涂流場及粒子速度影響的數值模擬.2012,46(7):82-86.[doi:10.7652/xjtuxb201207015]

趙偉濤,吳九匯,白宇,等.超聲速等離子噴涂氧化鋯粒子時的加熱熔化特性分析.2012,46(1):97-102.[doi:10.7652/xjtuxb201201018]

高敏,李長久,李成新,等.噴涂條件與熱處理對La0.5Sr0.5CoO3-δ涂層含氧量的影響.2010,44(3):115-119.[doi:10.7652/xjtuxb201003024]

(編輯 劉楊)

In-FlightParticleBehaviorinInternalPowderInjectionSupersonicPlasmaSpray

TAN Chao1,WEI Zhengying1,WEI Pei1,LIU Bolin1,FU Liqian1,HAN Zhihai2

(1.State Key Laboratory of Manufacturing Systems Engineering,Xi’an Jiaotong University,Xi’an 710049,China;2.School of Material Science and Engineering,Xi’an Jiaotong University,Xi’an 710049,China)

To investigate the thermal and dynamic behaviors of in-flight particles in plasma flow the velocity and temperature before impinging plate,and the trajectories of particles injected by inner channel are analyzed for whole supersonic plasma flow,the actual in-flight particles are on-line monitored by SprayWatch-2i.Numerical test result indicates that both particle velocity and temperature achieve the maximum at the distance of 80~100mm,which coincides with the status of observed individual particle in the experiments.So this range of 80~100mm can be taken as the best spraying distance.According to the analysis for Weber number and velocity distribution of particles with small diameters,particles are melted and refined inside the gun or near the gun exit in internal powder injection supersonic plasma spray,which supports the experimental results on heat and mass transfer of particles.

plasma spray; inner powder injection; particle; supersonic

2014-01-16。

譚超(1989—),男,碩士生;魏正英(通信作者),女,教授。

國防“973計劃”資助項目(613112-K3);西安交通大學金屬材料強度國家重點實驗室開放研究項目(20131310)。

時間:2014-03-19

10.7652/xjtuxb201406016

TG174.44;O359

:A

:0253-987X(2014)06-0091-07

網絡出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140319.1749.004.html