波箔箔片動壓氣體軸承的實驗研究

馬斌,孫皖,賴天偉,鄭越青,2,陳雙濤,侯予

(1.西安交通大學能源與動力工程學院, 710049, 西安;2.中國工程物理研究院機械制造工藝研究所, 621900, 四川綿陽)

波箔箔片動壓氣體軸承的實驗研究

馬斌1,孫皖1,賴天偉1,鄭越青1,2,陳雙濤1,侯予1

(1.西安交通大學能源與動力工程學院, 710049, 西安;2.中國工程物理研究院機械制造工藝研究所, 621900, 四川綿陽)

為滿足透平機械高速可靠運轉的需求,設計了一種波箔型箔片軸承,其基本結構由柔性平箔和支承平箔的彈性波箔組成。在氣體軸承-高速低溫透平膨脹機實驗臺上對波箔箔片動壓氣體軸承進行了實驗,實驗中采用壓縮空氣驅動透平轉子,以功率75 kW的阿特拉斯螺桿壓縮機作為供氣源,從而獲得了0.1~1.15 MPa、標準工況下最高流量為600 m3/h的壓縮空氣。將波箔厚度為0.05 mm及0.07 mm的2種箔片動壓氣體徑向軸承,應用于主軸Φ25 mm的標準工況下150 m3/h制氧機用高速透平膨脹機,研究了箔片支承高速透平轉子的振動特性及穩定性。實驗結果表明:波箔彈性元件的剛度是軸承性能的重要影響因素之一,0.05 mm波箔剛度小,柔性變形裕度較大,可以抑制轉子不穩定渦動,透平膨脹機轉子最高轉速達93 366 r/min;0.07 mm波箔剛度較大,柔性變形裕度相對較小,當最高轉速達到93 161 r/min時轉子出現渦動。2種波箔厚度的軸承最高轉速達到9.3萬 r/min時轉子的最大振幅均小于20 μm,波箔軸承表現出了良好的剛度和阻尼特性,可有效抑制Φ25 mm的高速透平膨脹機轉子的渦動。

動壓氣體軸承;箔片;透平膨脹機;實驗研究

為滿足航空航天、能源動力工程領域技術發展的需求,對高速轉子軸承潤滑技術提出了更高的要求。高轉速下油潤滑膜易遭到高溫破壞,加之潤滑油會給系統帶來污染,油潤滑軸承已無法適用眾多應用場合。磁軸承造價高,結構與控制系統復雜,所以限制了其廣泛應用。

箔片動壓氣體軸承是一種氣體動壓潤滑軸承,1928年由英國Thomoson Houton公司的Pollock首先發明,經過60多年的發展,箔片軸承的研究取得了顯著的成果[1]。

本文將波箔厚度為0.05 mm和0.07 mm的2種箔片動壓氣體徑向軸承應用于高速透平膨脹機,研究了其振動特性和穩定性。

1 波箔箔片軸承的結構及應用

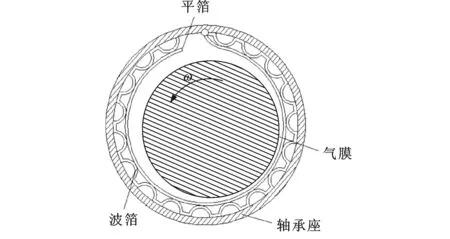

波箔箔片軸承是箔片軸承的代表,基本結構如圖1所示,由柔性平箔和支承平箔的彈性波箔組成。彈性波箔箔片突起且沿周向分布,突起的高度和節距一致,平箔與波箔突起頂端貼合,兩者均為一端固定,另外一端自由伸展。

圖1 波箔箔片軸承

波箔箔片軸承具有良好的穩定性和可靠性,可對高速轉子不平衡渦動進行有效抑制,同時具有抗微小顆粒污染、抗轉子沖擊載荷等特點,在現代工業中應用前景廣泛,如空氣制冷系統(ACMs)、高速低溫透平膨脹機、高速渦輪壓縮機、汽車和飛機用微小型高速燃氣透平、高速低溫透平機械等[2]。目前,圍繞波箔箔片徑向動壓氣體軸承的研究主要包括軸承靜特性參數、動態特性參數的理論與實驗,軸承的穩定性、啟停性,軸承的熱力性能,高速軸承轉子系統動力學特性等[3-7]。

2 波箔箔片軸承實驗與分析

西安交通大學制冷低溫研究所在氣體軸承及高速透平膨脹機方面的研究工作已系統地開展了30余年,先后成功開發了15萬 r/min(主軸直徑D為25 mm)、20萬 r/min(D為17 mm)、30萬 r/min(D為12 mm)的系列高速箔片動壓氣體軸承轉子系統及透平膨脹機。本文針對波箔箔片軸承轉子的振動特性及高速穩定性進行了實驗研究,并將波箔箔片動壓氣體徑向軸承應用于D為25 mm的工業用高速低溫透平膨脹機。

圖2 實驗用高速低溫透平膨脹機及部件

實驗中透平轉子由壓縮空氣驅動,并以功率為75 kW的阿特拉斯螺桿壓縮機作為供氣源,由此可獲得0~1.15 MPa、標準工況下最高流量為600 m3/h的壓縮空氣。高速透平實驗臺在西安交通大學研制開發的標準工況下150 m3/h制氧機用透平膨脹機(PLK-8.33×2/20-5)的基礎上進行了改造,實驗用高速低溫透平膨脹機及部件如圖2所示。透平膨脹機包括轉子、徑向軸承、止推軸承、殼體、噴嘴環、渦殼等,工作參數如表1所示。改造前透平膨脹機工作在中壓工況,改造后的透平膨脹機根據不同氣量(供氣壓力)和制動功率而工作在0~90 000 r/min之間。止推軸承上采用靜壓單排小孔為止推軸承供氣,止推軸承和徑向軸承如圖3所示,供氣壓力為0.50~0.65 MPa。高速透平軸承轉子系統如圖4所示。

表1 高速透平膨脹機工作參數

注:D1為風機輪外徑;D2為工作輪外徑;Dout為止推盤外徑;Din為止推盤直徑;lN為軸承跨距;L為主軸總長;Gm為主軸質量。

圖3 徑向軸承和止推軸承

圖4 高速透平軸承轉子系統

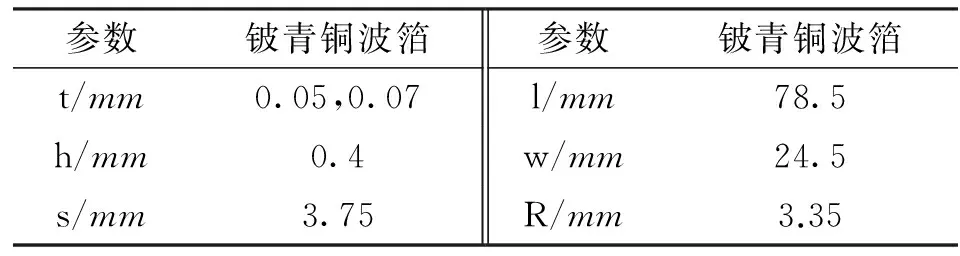

本文設計、加工了波箔箔片,結構和設計尺寸如圖5所示。用小孔定位銷釘將波箔和平箔固定在自行設計的動壓徑向軸承座上,箔片材料為鈹青銅,鈹青銅的厚度為0.07 mm,波箔箔片結構參數如表2所示。實驗中采用了不同內徑參數的5副黃銅軸承座,徑向軸承座內徑D3分別為25.76、25.78、25.84、25.86、25.88 mm。

圖5 波箔箔片結構和設計尺寸

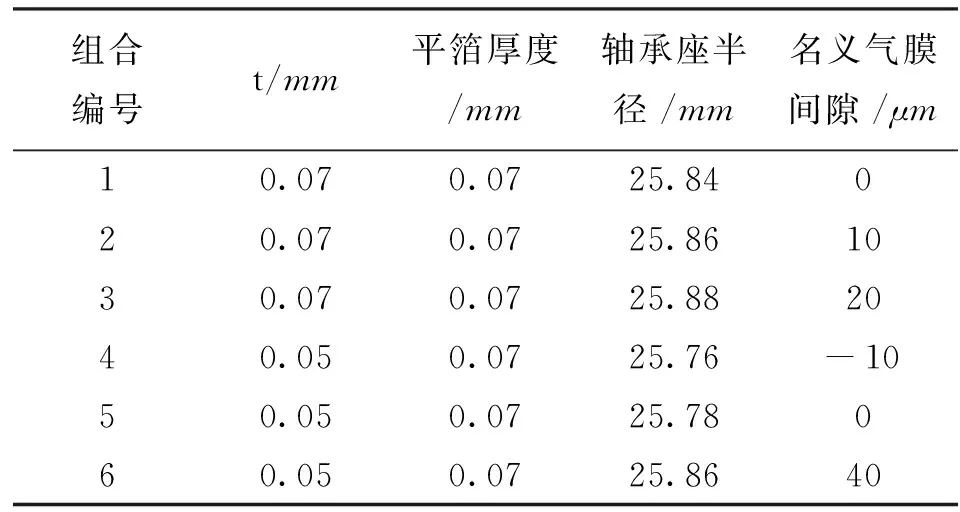

定義名義氣膜間隙為D3-D-2(h+0.07 mm),針對2種規格的波箔箔片分別以不同名義氣膜間隙進行實驗,實驗軸承組合編號及參數如表3所示。實驗中,由于0 μm名義氣膜間隙時最高穩定轉速均達到93 000 r/min,因此本文著重對比0 μm名義氣膜間隙時2種波箔軸承的動態性能。

表2 波箔箔片結構參數

表3 實驗軸承組合編號及參數

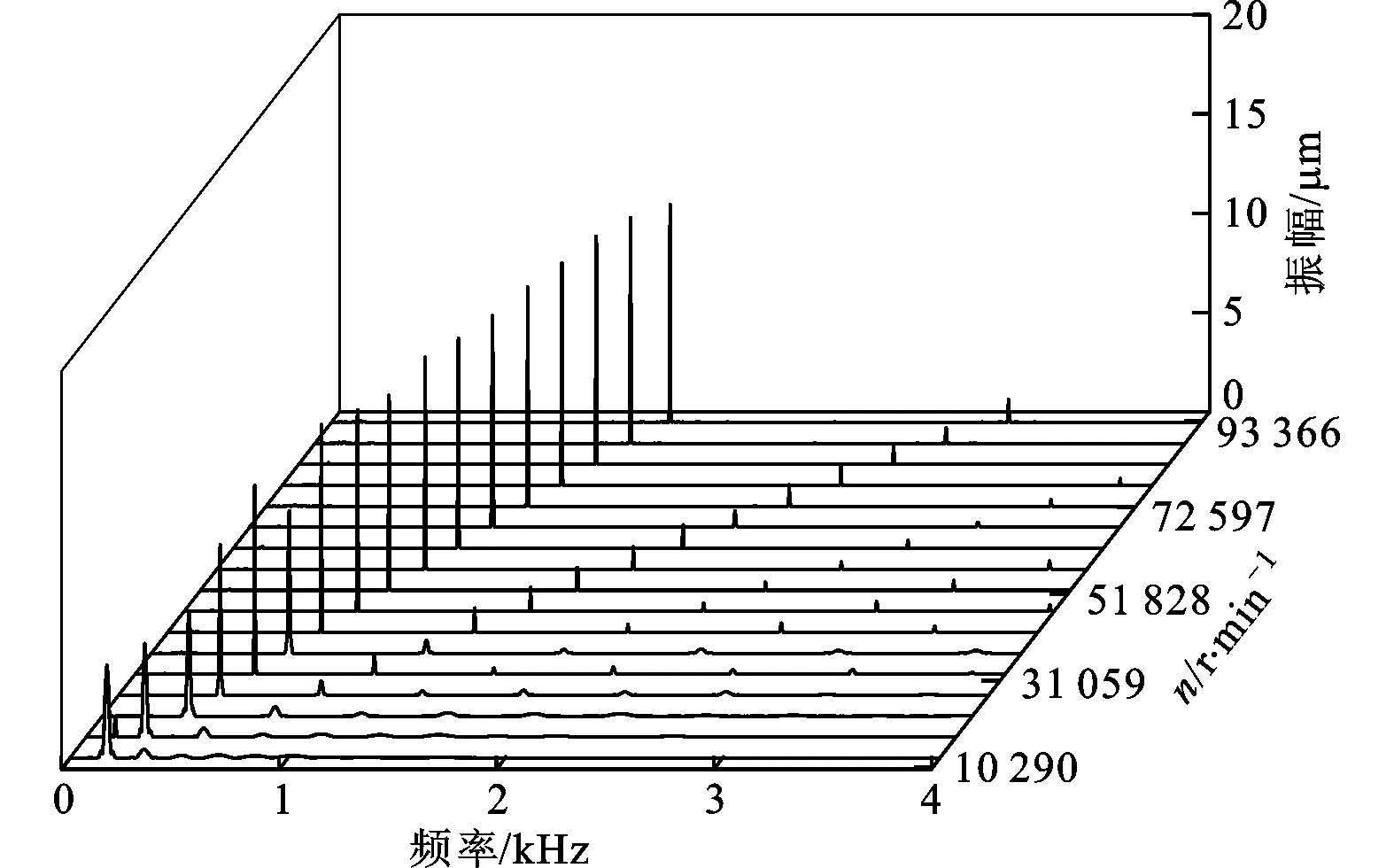

(a)t為0.05 mm時

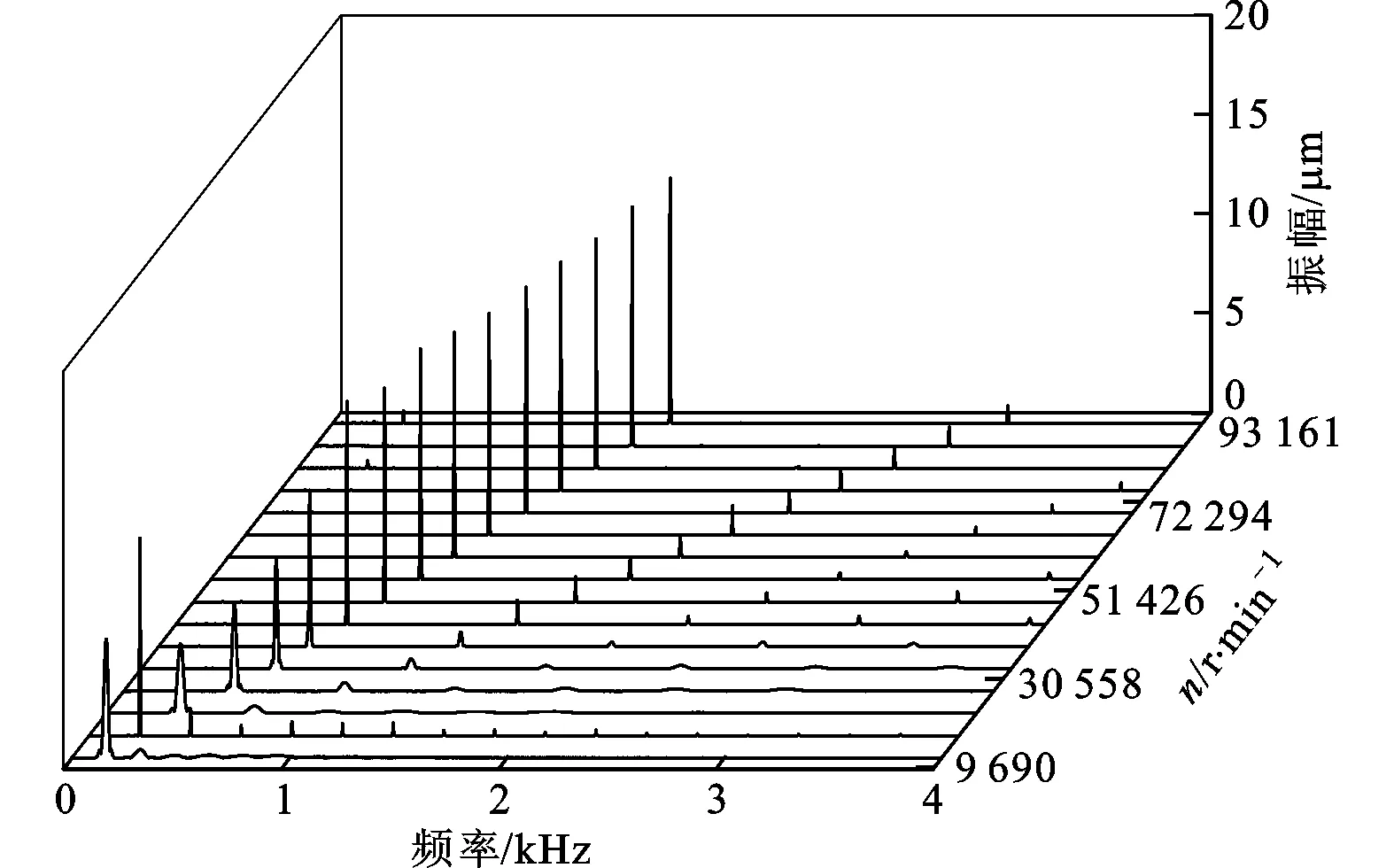

(b)t為0.07 mm時

透平膨脹機轉子升速瀑布圖如圖6所示。從圖6可以看出,轉子低頻時渦動很小,轉速較高時依然非常穩定,整個啟動過程表現出了良好的穩定性,穩定轉速達到了93 000 r/min以上。從圖6還可以看出,轉子振幅隨轉速的升高而增大,但增大趨勢逐漸減小,表明轉子振幅受不平衡質量影響隨轉速的升高而增大,轉子轉速提高后箔片軸承彈性支撐發生適應性形變而產生更大的阻尼,從而抑制了轉子振幅的過度增大,使轉子處于一個相對穩定的運轉狀態。

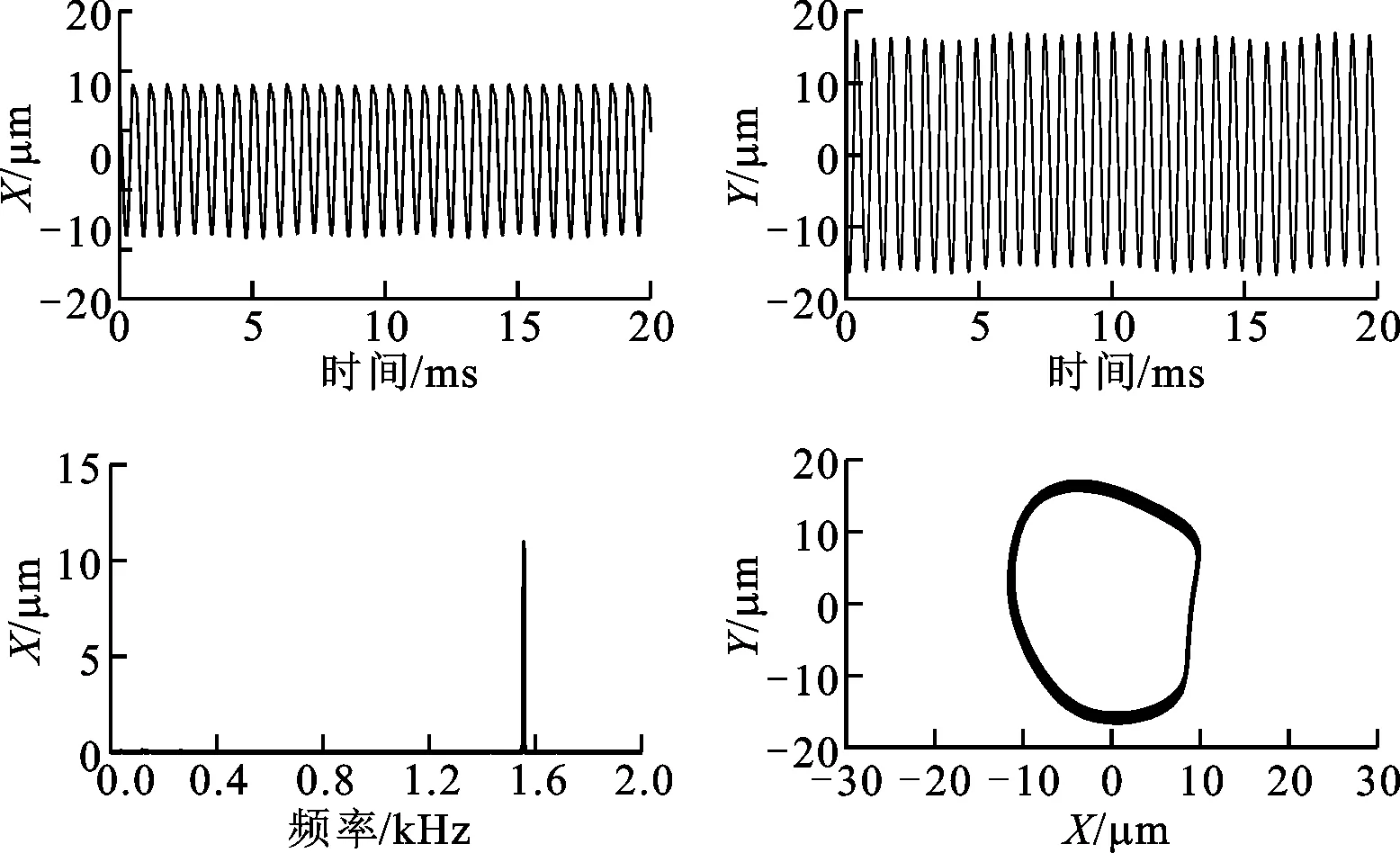

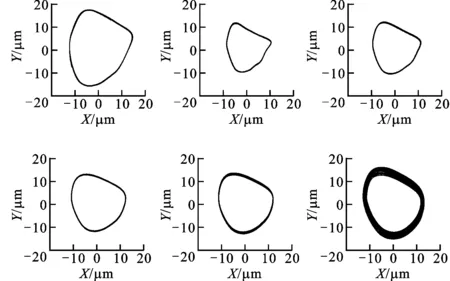

波箔厚度t為0.05 mm時軸承轉子升速的軸心軌跡如圖7所示。從圖7可以看出,啟動初期(n=10 290 r/min),轉子軸心軌跡與其之后的軸心軌跡基本一致,表明此時已經形成有效的動壓氣膜。當轉速在60 000 r/min附近時,轉子軸心軌跡開始發散,隨著轉速的升高,軸心軌跡發散趨勢并不明顯,即使在最大轉速(n=93 366 r/min)時也是如此,表明軸心軌跡發散情況得到抑制;當轉速高于93 366 r/min時,轉子軸心軌跡出現明顯變形,該轉速下轉子振動的時域、頻域及軸心軌跡如圖8所示。

圖7 t為0.05 mm時軸承轉子升速軸心軌跡

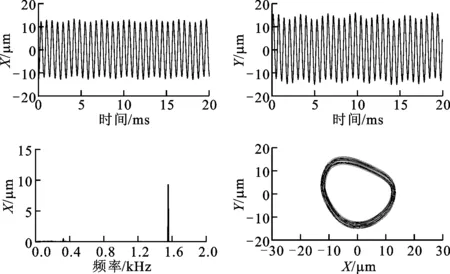

圖8 93 366 r/min時轉子振動的時域、頻域及軸心軌跡

t為0.07 mm時軸承轉子升速軸心軌跡如圖9所示。從圖9可以看出,啟動初期(n=9 690 r/min),轉子尚未形成有效的動壓氣膜,軸承軸心軌跡振幅明顯大于其他轉速,甚至大于最高轉速(n=93 161 r/min)下存在渦動時的振幅。當轉速達到40 000 r/min時,軸承軸心軌跡逐漸出現規律性的變化,表明此時已經形成有效的動壓氣膜;當轉速在70 000 r/min附近時,軸承軸心軌跡開始發散,轉速在77 000 r/min左右時這種發散更為明顯。這是由于隨著轉速的升高,軸承軸心軌跡在X和Y方向的振幅逐漸增大,高轉速下軸承軸心軌跡呈現出發散性,但具有一定的規律。當轉速高于93 161 r/min時,軸承軸心軌跡發散趨勢最為嚴重,該轉速下轉子振動的時域、頻域及軸心軌跡如圖10所示。從圖10可以看出,軸承軸心軌跡十分清晰,渦動受到了有效抑制,軸承表現出良好的運轉特性與穩定性。

圖9 t為0.07 mm時軸承轉子升速軸心軌跡

圖10 93 161 r/min時轉子振動的時域、頻域及軸心軌跡

對比圖7、9可見,波箔軸承表現出了良好的剛度和阻尼特性,有效抑制了轉子的渦動,但也表現出一定的差異性。t為0.05 mm時的剛度小于t為0.07 mm時,作為彈性元件,有利于受壓變形形成壓力氣膜。具體表現為,啟動初期,轉子在較低轉速下易形成有效的動壓氣膜,在較高轉速下對渦動的抑制能力更強,如t為0.05 mm時軸承軸心軌跡在高轉速下發散程度小于t為0.07 mm時的情況。高轉速、重載荷時,轉子對軸承的沖擊較大,t為0.05 mm的軸承在轉速達到93 366 r/min時,相比轉速為77 021 r/min及t為0.07 mm的軸承在轉速為93 161 r/min時,軸心軌跡發生內凹變形,而t為0.07 mm時軸承性能較為穩定,在產生有效動壓氣膜后軸心軌跡并未明顯變形,表明剛度高的彈性元件具有的承載力更大。

3 結 論

在搭建的氣體軸承高速低溫透平膨脹機實驗臺上對自主開發的波箔箔片動壓氣體軸承開展了實驗研究,實驗透平膨脹機最高轉速達到了9.3萬 r/min,轉子最大振幅小于20 μm。實驗中該軸承表現出了良好的剛度和阻尼特性,有效抑制了轉子D為25 mm的高速透平膨脹機的渦動。鑒于國內目前尚沒有箔片軸承自主設計開發并成功應用的案例,本文的研究工作對于具有自主知識產權的高速動壓箔片氣體軸承的進一步研究與應用具有重要的參考價值。

[1] 侯予, 熊聯友, 王瑾, 等. 箔片式動壓徑向氣體軸承的發展 [J]. 潤滑與密封, 2000(2): 2-5. HOU Yu, XIONG Lianyou, WANG Jin, et al. The development of aerodynamic foil journal bearing [J]. Lubrication Engineering, 2000(2): 2-5.

[2] 朱朝輝, 熊聯友, 侯予, 等. 彈性箔片動壓氣體軸承在高速透平機械中的應用 [J]. 深冷技術, 2002(2): 6-9. ZHU Zhaohui, XIONG Lianyou, HOU Yu, et al. Application of aerodynamic foil bearings in high speed turbomachinery [J]. Cryogenic Technology, 2002(2): 6-9.

[3] RUBIO D, SAN A L. Bump-type foil bearing structural stiffness: experiments and predictions [J]. ASME Journal of Engineering for Gas Turbines and Power, 2006, 128(3): 653-660.

[4] ANDRES L S, RUBIO D, KIM T H. Rotordynamic performance of a rotor supported on bump type foil gas bearings: experiments and predictions [J]. ASME Journal of Engineering for Gas Turbines and Power, 2007, 129(3): 850-857.

[5] ANDRES LS, KIM T H. Forced nonlinear response of gas foil bearing supported rotors [J]. Tribology International, 2008, 41(8): 704-715.

[6] LE L S, ARGHIR M, FRENE J. A new foil bearing dynamic structural model [C]∥Proceedings of the ASME/STLE International Joint Tribology Conference. New York, USA: ASME, 2008: 993-995.

[7] HOWARD S A, ANDRES L S. A new analysis tool assessment for rotor dynamic modeling of gas foil bearings [J]. ASME Journal of Engineering for Gas Turbines and Power, 2011, 133(2): 022505.

(編輯 苗凌)

ExperimentalStudyonGasLubricatedHydrodynamicBumpTypeFoilBearing

MA Bin1,SUN Wan1,LAI Tianwei1,ZHENG Yueqing1, 2,CHEN Shuangtao1,HOU Yu1

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Institute of Mechanical Manufacturing Technology, China Academy of Engineering Physics, Mianyang, Sichuan 621900, China)

A bump type gas foil bearing was designed to meet the requirements of reliability and stability of high speed turbomachinery employed in engineering and an experimental investigation into the bump type gas foil bearing was carried out on a gas bearing high speed turbo-expander rotor test rig. The bump type gas foil bearing mainly consists of compliant top plate foil and bottom bump foil layers. In the experiment, the turbo-expander rotor was driven by compressed air with the pressure of 0.1-1.15 MPa and a volume flow rate of up to 600 m3/h (under standard conditions) from a 75 kW Atlas scroll compressor. Two bump type gas foil bearings having the foil 0.05 mm and 0.07 mm in thickness were applied in an industrial 150 m3/h (under standard conditions) oxygen high speed turbo-expander in which the diameter of the rotor is 25 mm. The vibration characteristics and the stability were examined. The results show that stiffness was one of the most important factors in bearing performance. The good stiffness characteristic of the 0.05 mm foil promoted effectively the vibration performance of the bearing, and the maximum rotational speed reached 93 366 r/min. In comparison, the larger stiffness of 0.07 mm foil caused the instable rotation of the rotor at 93 161 r/min. When the maximum rotating speed of the turboexpander rotor was 93 000 r/min, the present bump type gas foil bearing had good stiffness and damping performance. In addition, the maximum vibration amplitudes were smaller than 20 μm, thus effectively inhibiting the rotor whir in the high speed turbo-expander.

gas bearing; foil; turboexpander; experimental study

10.7652/xjtuxb201401020

2013-03-21。 作者簡介: 馬斌(1984—),男,博士生;侯予(通信作者),男,教授,博士生導師。 基金項目: 國家自然科學基金委員會和中國工程物理研究院聯合基金資助項目(11176023);中央高校基本科研業務費專項資金資助項目;中國科學院低溫工程學重點實驗室開放課題(CRYO201226)。

時間: 2013-10-17 網絡出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20131017.0814.004.html

TH117.2

:A

:0253-987X(2014)01-0118-05