流程模擬在焦化吸收穩定系統中的應用

蔡飛云 劉江楠 張 強

(1.獨山子石化煉油廠儀表車間,新疆 克拉瑪依 833600;2.天利高新甲乙酮廠,新疆 克拉瑪依 833600)

吸收穩定系統是焦化裝置的后續處理單元,主要是對焦化上游裝置產生的輕烴進行解析回收分離,以取得合格的干氣、液態烴和穩定汽油。流程模擬技術自誕生以來,得到了迅猛的發展。在石油化工領域,該技術在裝置設計、裝置改造、人員培訓、節能降耗及產品收率的提高等方面,取得了很好的成績。在保證穩定汽油質量的前提下,利用流程模擬技術對吸收穩定系統進行改造,提高輕烴收率,具有重大的現實意義[1~4]。

1 工藝流程及軟件介紹①

某廠120萬t焦化裝置由燃燒爐、焦炭塔、主分餾塔/吸收穩定系統和脫硫系統組成。吸收穩定系統主要由吸收塔、解析塔、穩定塔和再吸收塔組成,主分餾塔塔頂產品富氣合粗汽油是吸收穩定系統的進料。其中粗汽油打入吸收塔作為吸收劑吸收C3、C4組分;富氣經過富氣壓縮機增壓后與吸收塔塔底富吸收油和解析塔塔頂解析氣一起被冷換設備冷卻后進入三相分離罐(平衡罐),分離出富氣、凝縮油和廢水;凝縮油進入解析塔,絕大部分C2組分隨著解析氣離開解析塔塔頂;解析塔塔底的脫乙烷汽油換熱后進入穩定塔,穩定塔的主要作用是生產出合格的液化氣和穩定汽油產品,同時盡量減少塔頂不凝氣的排放;粗汽油與穩定汽油一起作為吸收塔的吸收劑,對吸收塔富氣C3、C4組分進行吸收。穩定汽油一部分作為產品出裝置,一部分作為補充吸收劑進入吸收塔塔頂,補充吸收劑不僅從“量”上提高了吸收液氣比,而且也從“質”上提升了吸收效果[5]。

Aspen HYSYS是面向油氣生產、氣體處理和煉油工業模擬、設計和性能監測的流程模擬工具。它具有最先進的集成工程環境、強大的動態模擬及物性預測系統等特點[6]。

2 流程模擬的搭建

2.1 簡化與假設條件

為建立吸收穩定系統的流程模擬,需要進行必要的簡化與假設,提出如下的簡化與假設條件:

a. 對于油氣中含有的微量的H2S、S以及重金屬等物質對油氣的分離過程不產生影響,所以在組分表中將這些成分忽略掉;

b. 由于戊烯的種類眾多,因此在組分列表中用1-戊烯來代表所有的戊烯;

c. 實際裝置所用的閥門均選為同一種型號的閥門,壓降和CV值由實際數據確定;

d. 忽略塔單元和換熱器與周圍環境的熱交換損失[7]。

2.2 穩態計算原理

穩態計算中的三大基本守恒是物料守恒、能量守恒和組分守恒。HYSYS穩態模擬環境下,同時計算以上三類平衡,而且在迭代過程中,壓力、流量、組分和溫度的計算頻率是不相等的。

2.3 吸收穩定系統進料富氣組分的確定

對吸收穩定系統而言,粗汽油有流程數據,而富氣組分沒有現場的化驗數據,只有流量、壓力及溫度等參數,但吸收穩定系統主要的進料就是富氣和粗汽油,如果沒有富氣的組分結果,穩態流程的搭建將無從談起。但產品或中間物流有化驗數據,據此可以根據產品和中間物流的化驗數據和流量,反推出進料富氣組分。產品選穩定汽油、液化氣和燃料氣,中間物流選吸收塔頂氣。燃料氣調節閥平時都處于關的位置,基本上沒有燃料氣的產生。吸收塔頂氣到再吸收塔沒有流量測量儀表,需要根據富氣、粗汽油、穩定汽油、液化氣和燃料氣推導出吸收塔頂氣的流量,具體等式如下:

Q吸收塔頂氣=Q富氣+Q粗汽油-Q穩定汽油-Q液化氣-Q燃料氣

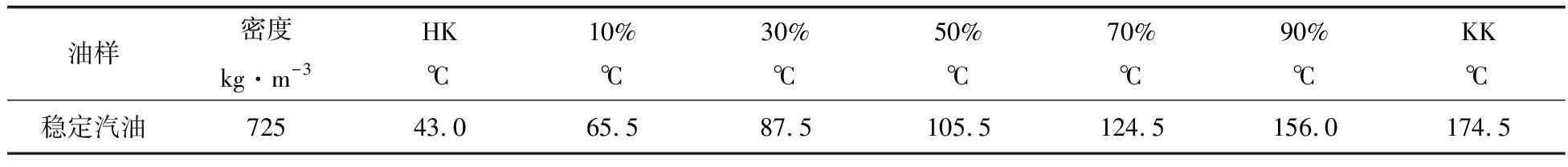

穩定汽油、粗汽油、液化氣和燃料氣的化驗數據見表1、2。

表1 穩定汽油化驗數據

表2 氣體組分化驗分析數據(體積) %

注:C5以上大于3.43%。

對上述物料在HYSYS中進行流程搭建。先選取液態烴、燃料氣和吸收頂氣3個物流,分別輸入組分,對穩定汽油則須在基礎環境中進行物料定義,對4路物料的溫度、壓力和流量根據實際輸入。選取一混合器,將4路物料進行混合,然后輸入三相分離器中,給予適當的熱量,使粗汽油或富氣流量與實際相等,得到的富氣組分即為所求組分,其流程模擬如圖1所示。

圖1 富氣組分搭建流程模擬

搭建出富氣的組分見表3。

表3 富氣組分 %

注:NBP[0]系列組分為虛擬組分。

2.4 吸收穩定系統的流程模擬搭建

根據吸收穩定系統實際流程、主要設計參數、操作條件及簡化與假設條件和富氣組分,建立進料物流,并選擇合適的單元模塊進行流程的搭建,流程模擬步驟為:

a. 根據平衡罐建立物流,建立粗汽油、解析氣、吸收塔塔底抽出油3股循環物流,給定其溫度、壓力、流量和組成;

b. 建立一級循環,用模擬的吸收塔塔底富吸收油數據去修正假設的吸收塔塔底富吸收油數據;

c. 增加解析塔進料加熱器單元和解析塔單元,給定解析塔進料溫度和解析塔的獨立變量;

d. 建立二級循環,用模擬的解析塔塔頂解析氣數據修正假設的解析氣數據;

e. 繼續增加穩定塔進料加熱器和穩定塔單元,給定穩定塔的進料溫度、穩定塔的獨立變量;

f. 建立三級循環,用模擬的補充吸收劑數據去修正假設的補充吸收劑數據;

g. 增加再吸收塔單元,用計算好的貧吸收油物流和貧氣物流與再吸收塔連接。建立四級循環,用模擬的富吸收油數據去修正假設的富吸收油數據。

經過上述步驟,得到整個吸收穩定系統的穩態模型。

從數據(表4)對比來看,模擬流程較好地吻合了現場實際工況。

表4 焦化吸收穩定系統穩態模型數據與實際對比

3 流程模擬在吸收穩定系統的應用

3.1 吸收穩定系統的現狀

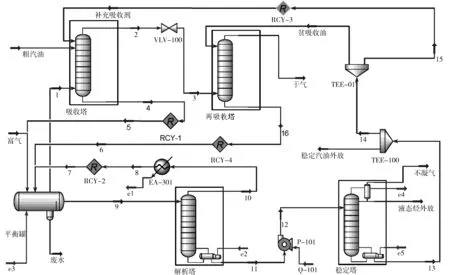

流程模擬搭建如圖2所示。為了保證穩定汽油的質量,解析塔應盡可能將C2組分解析出來,如果貧吸收油吸收效果不好,就會導致干氣中帶液嚴重,C3+損失較多。現行的貧吸收油為柴油,根據相似相溶原理,擬以穩定汽油為再吸收塔貧吸收油,對吸收穩定系統進行流程改造。進入再吸收塔的穩定汽油,對貧氣物流進行吸收,吸收了C3+的富吸收油再返回平衡罐,與平衡罐中其他物流混合,液相部分再進解析塔解析,氣相部分進吸收塔吸收。

圖2 再吸收塔改造流程模擬

3.2 效果對比

在其他條件不變的情況下,分別用穩定汽油和柴油做貧吸收油進行模擬,改變各自的流量,觀察在相同流量下,干氣中C3以上物質的質量流量變化。從圖3可知,在同一流量下,穩定汽油吸收能力強于柴油的吸收能力;隨著流量的增加,穩定汽油的吸收效果比柴油的吸收效果更為明顯。但受限于吸收穩定系統的處理能力,以穩定汽油為貧吸收油不能無限制提高,而且穩定汽油的返回量越大,整個吸收穩定系統的能耗也會相應增加。

圖3 貧吸收油吸收效果對比

3.3 收益計算

其他條件不變,在相同的貧吸收油流量下,利用穩定汽油做貧吸收油,將會更好地降低干氣中的C3+含量,增加液態烴的收率,其吸收效果見表5。

表5 相同流量(26t/h)吸收劑的吸收效果

由表5可知,用柴油作再吸收塔吸收劑液態烴的收率為4.02t/h,用汽油作再吸收塔吸收劑液態烴的收率為5.87t/h,按液態烴銷售價格每噸4 000元,年正常生產300天計算,可獲得經濟效益300×24×(5.87-4.02)×4000=53251200元,經濟效益較為可觀。

4 結束語

流程模擬能較好地模擬裝置工況,進行仿真訓練和技術改造模擬,可提高裝置的運行效益。焦化吸收穩定系統在流程模擬的基礎上,進行了技術改造仿真,并對仿真的經濟效益和結果進行了探討,這將有助于現場實際實施。