AmPAM紙張干強(qiáng)劑生產(chǎn)過(guò)程的溫度控制

徐 烺 胡惠仁

(天津科技大學(xué)天津市制漿造紙重點(diǎn)實(shí)驗(yàn)室,天津,300457)

近10年來(lái)我國(guó)瓦楞紙箱總產(chǎn)量基本呈持續(xù)增長(zhǎng)的趨勢(shì),其原料為廢舊瓦楞紙箱(OCC),原料來(lái)源有國(guó)廢、美廢、日廢及歐廢等。國(guó)廢相對(duì)美廢價(jià)廉,但纖維較短、強(qiáng)度較差,在生產(chǎn)中常將國(guó)廢與進(jìn)口OCC摻配使用。通過(guò)向紙漿中添加增干強(qiáng)劑,可以在保證產(chǎn)品質(zhì)量的同時(shí)使用低價(jià)的國(guó)廢替代部分美廢,從而降低原料成本,提高利潤(rùn)。

常用的紙張干強(qiáng)劑可分為以下幾類:聚丙烯酰胺類、淀粉類、殼聚糖類、乳液聚合物類及其他類[1]。聚丙烯酰胺(PAM)帶有酰胺基可與纖維上的羥基產(chǎn)生氫鍵結(jié)合從而提高紙張的強(qiáng)度[2],通過(guò)引進(jìn)陰陽(yáng)離子基團(tuán),合成兩性PAM(AmPAM),又使之具有“反聚電解質(zhì)效應(yīng)”和適應(yīng)pH值范圍廣等特點(diǎn)[3]。水溶液聚合是一種運(yùn)用廣泛的傳統(tǒng)聚合方法,設(shè)備簡(jiǎn)單且經(jīng)濟(jì)易行。發(fā)生在雙鍵上的自由基聚合基本上都是高度放熱的反應(yīng),其反應(yīng)速率隨溫度升高而增加[4]。在AmPAM生產(chǎn)中,總反應(yīng)量越大,聚合熱就越難以控制。復(fù)雜且高度放熱的化學(xué)反應(yīng)使反應(yīng)體系具有較大的時(shí)變性、非線性和時(shí)滯性[5]。這使得反應(yīng)過(guò)程難以精確控制和預(yù)測(cè)。溫度過(guò)高,易發(fā)生酰亞胺化反應(yīng)而導(dǎo)致產(chǎn)品凝膠化[6]。因此,優(yōu)化生產(chǎn)過(guò)程的溫度控制不僅關(guān)系到生產(chǎn)操作安全,也是保證產(chǎn)品質(zhì)量、擴(kuò)大產(chǎn)量、實(shí)現(xiàn)工業(yè)化大規(guī)模穩(wěn)定生產(chǎn)的關(guān)鍵因素。本研究從AmPAM生產(chǎn)過(guò)程中的溫度控制出發(fā)來(lái)探討該紙張干強(qiáng)劑的增強(qiáng)效果。

1 AmPAM生產(chǎn)過(guò)程簡(jiǎn)介

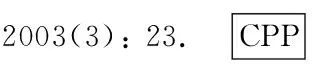

AmPAM生產(chǎn)中使用的反應(yīng)釜結(jié)構(gòu)如圖1所示。其降溫途徑主要有兩個(gè):①向釜中加入預(yù)留的調(diào)節(jié)水降低體系溫度;②向夾套中通冷卻水,通過(guò)傳導(dǎo)帶走部分反應(yīng)熱。此外,由于體系溫度遠(yuǎn)高于環(huán)境溫度,對(duì)環(huán)境也會(huì)有少量的散熱。

圖1 反應(yīng)釜結(jié)構(gòu)簡(jiǎn)圖

產(chǎn)量擴(kuò)大時(shí),由于調(diào)節(jié)水相對(duì)原料總量的比例固定,其降溫效果也是一定的;而隨著反應(yīng)總量增大,體系比表面積卻減小,相同條件下熱傳導(dǎo)效率下降。為保證反應(yīng)熱及時(shí)移除,對(duì)降溫設(shè)備的要求就相應(yīng)提高。為保證產(chǎn)品的質(zhì)量穩(wěn)定及操作安全,理想的反應(yīng)溫度曲線應(yīng)如圖2所示。

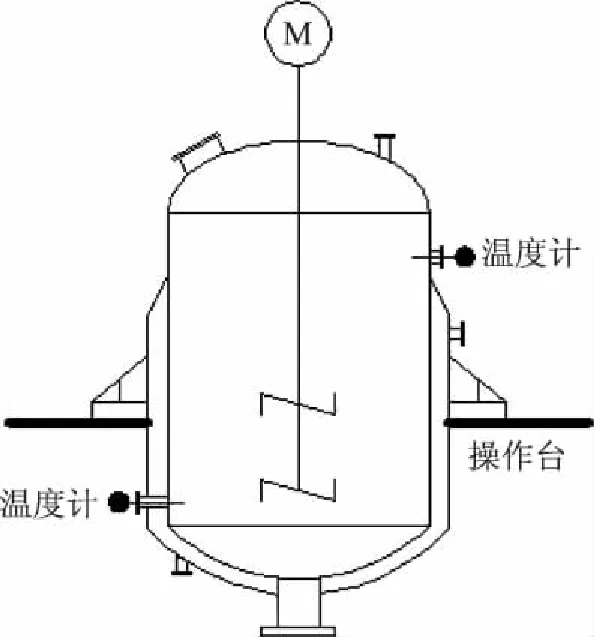

實(shí)際生產(chǎn)中,受設(shè)備條件的限制,反應(yīng)熱往往不能被及時(shí)去除,體系難以維持恒溫。實(shí)際生產(chǎn)中反應(yīng)階段的溫度變化曲線如圖3所示。可將反應(yīng)分為引發(fā)階段和保溫階段,分別進(jìn)行溫度控制。

圖3 實(shí)際生產(chǎn)中反應(yīng)階段溫度曲線

(1)引發(fā)階段。隨著引發(fā)劑的持續(xù)加入,體系中初始自由基的含量逐漸上升,聚合反應(yīng)速率隨之增大。當(dāng)反應(yīng)產(chǎn)生的熱量高于體系散熱量,溫度開(kāi)始上升,反應(yīng)速率隨之升高,放熱速率與溫度正反饋?zhàn)约7],出現(xiàn)劇烈升溫現(xiàn)象。該階段控溫的關(guān)鍵是抑制其劇烈升溫。

(2)保溫階段。引發(fā)劑加完后進(jìn)入保溫階段,該階段溫度平穩(wěn)、無(wú)劇烈放熱。體系繼續(xù)反應(yīng)消耗殘余單體、產(chǎn)物分子質(zhì)量逐漸增大,根據(jù)AmPAM黏度變化判斷反應(yīng)終點(diǎn),而保溫溫度對(duì)該過(guò)程有較大影響。

本實(shí)驗(yàn)探討了減少引發(fā)階段反應(yīng)熱、降低放熱速率的方法,并研究了保溫溫度對(duì)反應(yīng)過(guò)程的影響,可實(shí)現(xiàn)產(chǎn)品質(zhì)量可控的大規(guī)模生產(chǎn)。

2 實(shí) 驗(yàn)

2.1實(shí)驗(yàn)原料

主要單體為丙烯酰胺(AM),工業(yè)級(jí);陽(yáng)離子單體為甲基丙烯酰氧乙基三甲基氯化銨(DMC),工業(yè)級(jí);陰離子單體為丙烯酸(AA),工業(yè)級(jí);交聯(lián)劑為N-羥甲基丙烯酰胺(NMA),分析純;鏈轉(zhuǎn)移劑為甲酸鈉(SF),分析純;螯合劑為EDTA-2Na,分析純;引發(fā)劑為過(guò)硫酸銨,分析純;終止劑為亞硫酸氫鈉,化學(xué)純。

2.2儀器設(shè)備

反應(yīng)釜及相關(guān)設(shè)備;旋轉(zhuǎn)黏度計(jì)、烏氏黏度計(jì);紙頁(yè)成形器、抗張強(qiáng)度測(cè)試儀、環(huán)壓強(qiáng)度測(cè)定儀、紙張耐折度儀。

2.3合成方法

(1)在反應(yīng)容器內(nèi),將稱量好的原料(AM、 DMC、 AA、 NMA、 SF、 EDTA)溶解于去離子水,用濃硫酸調(diào)節(jié)體系pH值至3,通氮?dú)?0 min,開(kāi)啟攪拌,升溫至目標(biāo)引發(fā)溫度。

(2)滴加引發(fā)劑,觀察到體系明顯升溫時(shí),停止加入。視升溫情況,加調(diào)節(jié)水(放熱劇烈時(shí)還需通夾套冷卻水)降溫,控制體系溫度不超過(guò)90℃。體系溫度開(kāi)始下降、放熱趨于平緩時(shí),繼續(xù)滴加剩余引發(fā)劑,并控制溫度平穩(wěn)地下降到目標(biāo)保溫溫度。

(3)引發(fā)劑滴加完畢后,進(jìn)入保溫階段。觀察體系黏度變化,達(dá)到目標(biāo)黏度時(shí),加入終止劑停止反應(yīng)。

(4)降溫至50℃以下放料。

2.4檢測(cè)手段

使用Brookfield數(shù)顯旋轉(zhuǎn)黏度計(jì)于25℃下測(cè)AmPAM的黏度;根據(jù)GB/T 12005.10—1992測(cè)定合成產(chǎn)物的黏均相對(duì)分子質(zhì)量;根據(jù)GB/T 22312—2008用溴化法測(cè)定產(chǎn)物中殘留丙烯酰胺含量;使用實(shí)驗(yàn)室自制OCC漿對(duì)產(chǎn)品的增強(qiáng)效果進(jìn)行評(píng)價(jià)。手抄片定量為120 g/m2,干強(qiáng)劑用量為0.225%(對(duì)絕干漿),檢測(cè)紙張的抗張指數(shù)、環(huán)壓指數(shù)和耐折度。

3 結(jié)果與討論

3.1引發(fā)階段溫度控制

3.1.1反應(yīng)濃度對(duì)放熱的影響

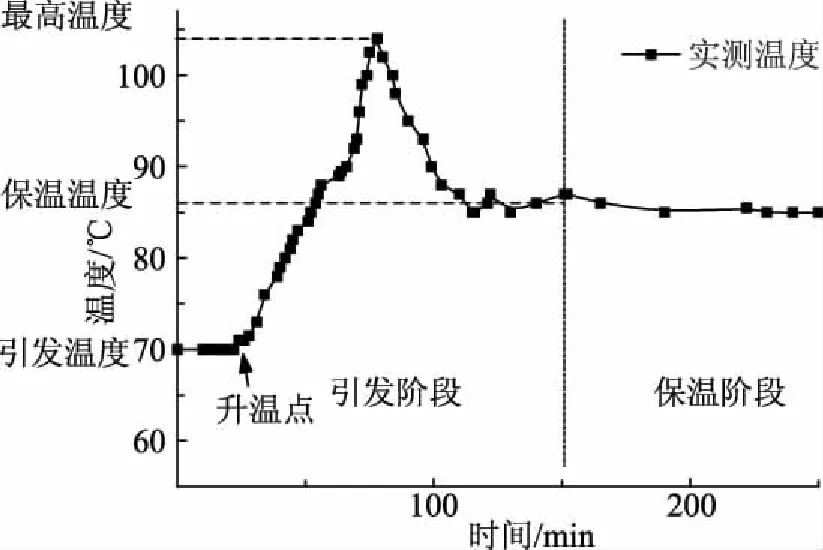

在主要原料配比相同,反應(yīng)濃度(反應(yīng)原料絕干質(zhì)量之和占反應(yīng)物溶液總質(zhì)量的比例)分別為20%和15%的條件下,合成AmPAM,反應(yīng)溫度曲線如圖4所示。

圖4 兩種濃度下反應(yīng)溫度變化曲線

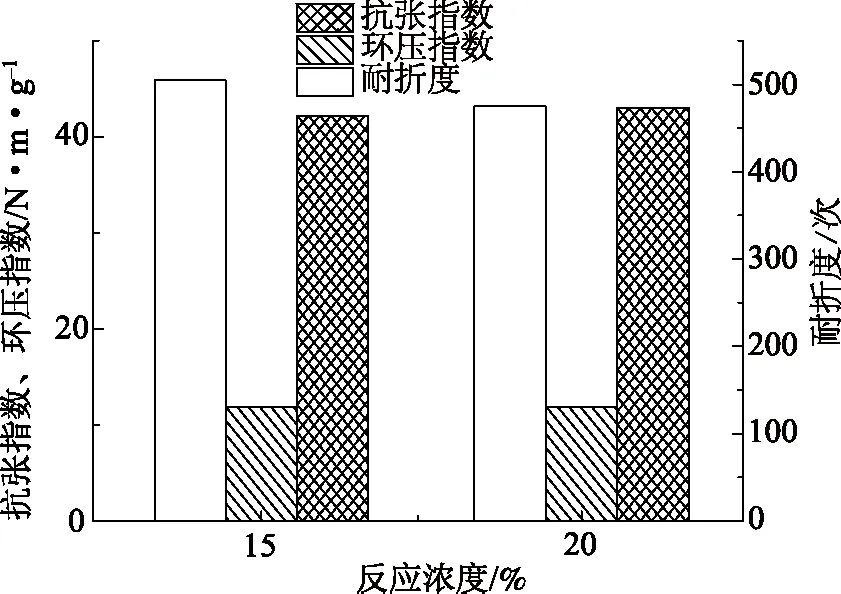

由圖4可以看出,相同操作條件下,反應(yīng)濃度由20%降低到15%,放熱量明顯減小,升溫幅度大幅降低。分別于兩種反應(yīng)濃度下優(yōu)化合成配方,所得最優(yōu)產(chǎn)物的應(yīng)用效果如圖5所示。該實(shí)驗(yàn)中空白紙樣的耐折度為118次,環(huán)壓指數(shù)為11.0 N·m/g,抗張指數(shù)為32.7 N·m/g。

圖5 兩種反應(yīng)濃度下AmPAM的增強(qiáng)效果

實(shí)驗(yàn)結(jié)果表明,兩種反應(yīng)濃度下AmPAM的增強(qiáng)效果相當(dāng)。相比較而言,低反應(yīng)濃度下,反應(yīng)熱易于控制、產(chǎn)品黏度小溶解性好;但生產(chǎn)效率較低、運(yùn)輸成本較高。15%和20%均為市場(chǎng)上干強(qiáng)劑常用的固含量,可根據(jù)生產(chǎn)需求進(jìn)行選擇。

3.1.2引發(fā)溫度對(duì)放熱的影響

工業(yè)生產(chǎn)中常通過(guò)提高聚合反應(yīng)溫度,使反應(yīng)熱易于去除[8]。由圖3可知,將反應(yīng)初期溫度開(kāi)始明顯上升的時(shí)間點(diǎn)稱為升溫點(diǎn),用此時(shí)已加入系統(tǒng)的引發(fā)劑量反映其出現(xiàn)的早晚。其實(shí)質(zhì)是隨著反應(yīng)速率的增加、體系反應(yīng)放熱開(kāi)始明顯超出體系散熱能力的節(jié)點(diǎn)。反應(yīng)初期,體系中單體總量一定、反應(yīng)物濃度一定、產(chǎn)物濃度可視為零,溫度和引發(fā)劑濃度決定了反應(yīng)速率即反應(yīng)的劇烈程度。將加入引發(fā)劑時(shí)體系的溫度稱為引發(fā)溫度,本實(shí)驗(yàn)探討了不同引發(fā)溫度下升溫點(diǎn)對(duì)應(yīng)的引發(fā)劑加入量的變化,并進(jìn)一步了解其對(duì)反應(yīng)放熱的影響。

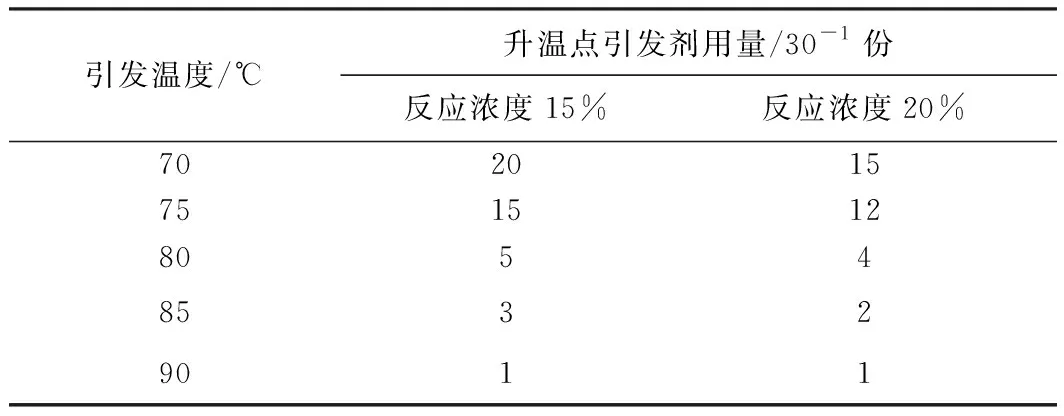

在主要原料配比相同、反應(yīng)濃度分別為15%和20%的條件下合成AmPAM。將引發(fā)劑分為30等份,逐份加入,每隔2 min加入1份,當(dāng)體系出現(xiàn)升溫點(diǎn)時(shí),記錄已加入反應(yīng)體系的引發(fā)劑的份數(shù)(X/30),以表示升溫點(diǎn)出現(xiàn)的早晚。不同引發(fā)溫度對(duì)升溫點(diǎn)出現(xiàn)的影響如表1所示。

表1 不同引發(fā)溫度下升溫點(diǎn)對(duì)應(yīng)引發(fā)劑用量

由表1可知,隨著引發(fā)溫度的升高,升溫點(diǎn)對(duì)應(yīng)的引發(fā)劑用量明顯減少,體系中能產(chǎn)生的自由基總量也相應(yīng)減少,在緊隨其后的劇烈升溫階段,總反應(yīng)放熱量也大幅減少。由于體系中自由基濃度相對(duì)降低,相同溫度對(duì)應(yīng)的反應(yīng)速率降低。劇烈升溫階段之后,體系中單體含量已經(jīng)降低、合成產(chǎn)物含量升高,此時(shí)繼續(xù)滴加剩余引發(fā)劑,即使自由基含量再度升高,總的反應(yīng)速率也受到限制,放熱速率較低,溫度易于控制。

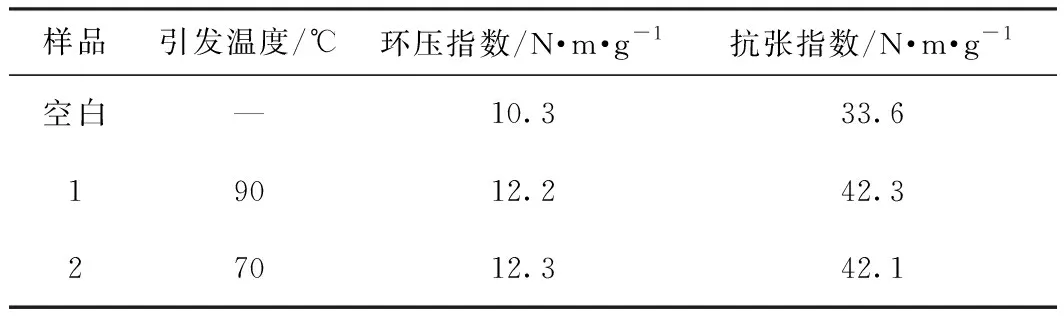

將20%反應(yīng)濃度下、分別于90℃和70℃引發(fā)所得合成產(chǎn)物加入紙漿,抄制手抄片,經(jīng)檢測(cè)其增強(qiáng)效果如表2所示。

由表2可知,提高引發(fā)溫度不影響產(chǎn)物的應(yīng)用效果。因升高引發(fā)溫度只相對(duì)降低了反應(yīng)初期的反應(yīng)速率以及反應(yīng)量,而整個(gè)反應(yīng)階段參與反應(yīng)的引發(fā)劑總量及單體總量不變,即總反應(yīng)量不變,因而對(duì)合成產(chǎn)物影響較小。

表2 90℃和70℃引發(fā)溫度下AmPAM增強(qiáng)效果的對(duì)比

在中試設(shè)備條件下,引發(fā)溫度為78℃時(shí),升溫點(diǎn)對(duì)應(yīng)的引發(fā)劑量約為總量的1/6,生產(chǎn)反應(yīng)總量為5 t、反應(yīng)濃度為20%的干強(qiáng)劑,體系最高溫度不超過(guò)85℃,溫度平穩(wěn)易于控制,實(shí)現(xiàn)安全穩(wěn)定的大規(guī)模生產(chǎn)。

實(shí)際生產(chǎn)中,根據(jù)不同的產(chǎn)量需求和設(shè)備條件,可相應(yīng)選擇合適的引發(fā)溫度和反應(yīng)濃度。

圖6 不同保溫溫度下AmPAM的黏度變化

圖7 AmPAM相對(duì)分子質(zhì)量及殘余單體含量與黏度的關(guān)系

圖8 AmPAM黏度對(duì)增強(qiáng)效果的影響

3.2保溫階段溫度控制

在保溫階段,體系內(nèi)部同時(shí)發(fā)生著鏈增長(zhǎng)、鏈轉(zhuǎn)移、交聯(lián)、鏈終止和解聚等復(fù)雜的化學(xué)反應(yīng)。而體系的殘余單體含量、聚合物分子質(zhì)量等特性難以在線測(cè)量,黏度是分子質(zhì)量最直觀的體現(xiàn)且易于檢測(cè),是衡量AmPAM質(zhì)量的重要指標(biāo)[9]。

3.2.1保溫溫度對(duì)AmPAM黏度的影響

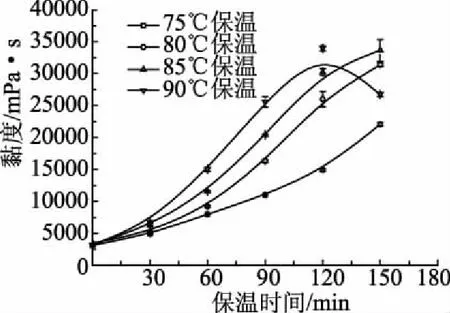

反應(yīng)濃度為20%、引發(fā)溫度為78℃,保證其他操作條件相同,分別于75~90℃下保溫,取不同保溫時(shí)間的樣品,在25℃下檢測(cè)其黏度。

圖6所示為不同保溫溫度下AmPAM黏度變化。由圖6可知,保溫溫度越高,體系黏度增大越快。高溫下保溫時(shí)間過(guò)長(zhǎng),體系黏度反而下降。這是由于鏈增長(zhǎng)反應(yīng)是可逆的,溫度越高,聚合物鏈的降解速率越大[4]。隨著反應(yīng)的進(jìn)行,體系中殘余單體含量下降,聚合速率小于解聚速率時(shí),聚合物分子質(zhì)量降低,體系黏度也隨之下降。

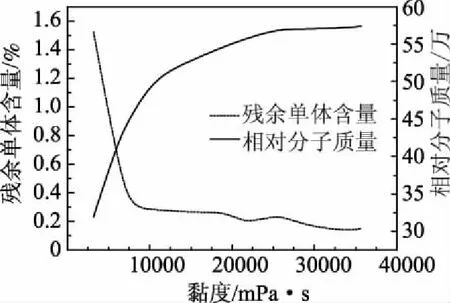

3.2.2AmPAM相對(duì)分子質(zhì)量及殘余單體含量與AmPAM黏度的關(guān)系

檢測(cè)不同保溫溫度下不同保溫時(shí)間的AmPAM,發(fā)現(xiàn)其相對(duì)分子質(zhì)量以及體系殘余單體的含量與AmPAM的黏度相關(guān)。三者關(guān)系如圖7所示,70~90℃的不同保溫溫度下合成的產(chǎn)物AmPAM均符合該規(guī)律。

由圖7可知,保溫期間,殘余單體含量變化較小(1.5%~0.2%),總反應(yīng)量有限,因而溫度平穩(wěn);而AmPAM相對(duì)分子質(zhì)量變化較大(32萬(wàn)~57萬(wàn)),這是因?yàn)槌膯误w的鏈增長(zhǎng)反應(yīng)外,體系中小分子反應(yīng)結(jié)合成大分子也會(huì)導(dǎo)致相對(duì)分子質(zhì)量的升高。隨AmPAM黏度升高,AmPAM相對(duì)分子質(zhì)量增大、體系殘余單體含量降低,且其變化趨勢(shì)均逐漸平緩。AmPAM黏度在8000 mPa·s以上時(shí),殘余單體含量變化較小;黏度高于25000 mPa·s時(shí),其相對(duì)分子質(zhì)量幾乎不變。

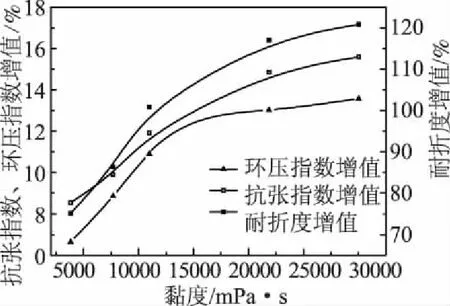

3.2.3AmPAM黏度對(duì)增強(qiáng)效果的影響

AmPAM的分子特性會(huì)直接影響其應(yīng)用效果。分別選取黏度3000~30000 mPa·s的AmPAM干強(qiáng)劑,應(yīng)用于手抄片的抄制,檢測(cè)其增強(qiáng)效果,結(jié)果如圖8所示。

由圖8可以看出,黏度越大,增強(qiáng)效果越好,且其提升幅度逐漸減小。20000~30000 mPa·s范圍內(nèi),增強(qiáng)效果變化不大。

黏度過(guò)大時(shí)AmPAM流動(dòng)性差、難以攪拌均勻,繼續(xù)反應(yīng)易生成局部凝膠;此外,高黏度AmPAM對(duì)放料泵等設(shè)備要求高,放料、裝車難度加大,操作耗時(shí)增加;且黏度大的AmPAM溶解性差,影響使用效果。實(shí)驗(yàn)發(fā)現(xiàn),AmPAM黏度高于20000 mPa·s時(shí),“爬桿”現(xiàn)象顯著。考慮到AmPAM應(yīng)用效果與使用性能,最佳黏度為20000 mPa·s。

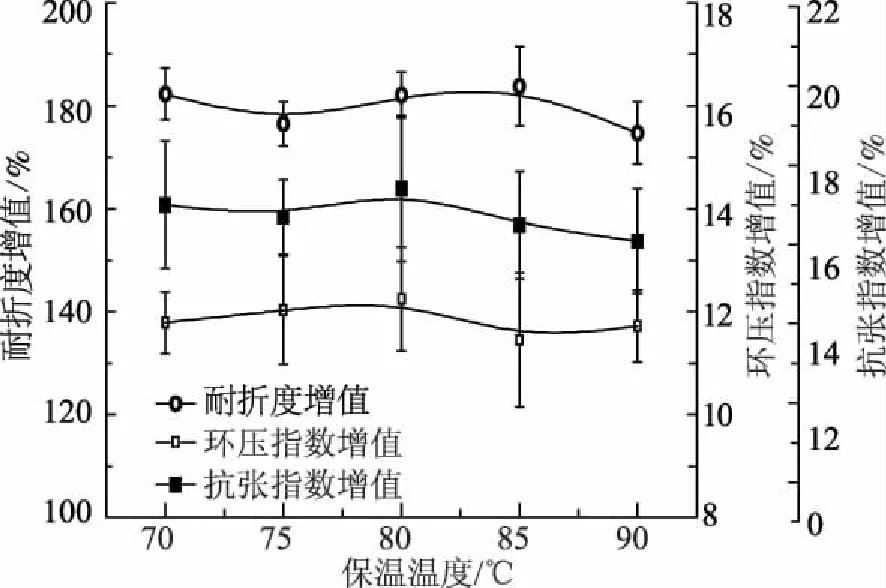

3.2.4保溫溫度對(duì)AmPAM增強(qiáng)效果的影響

在相同條件下驗(yàn)證保溫溫度對(duì)AmPAM增強(qiáng)效果的影響。反應(yīng)物總量為200 g,反應(yīng)濃度為20%,引發(fā)溫度為78℃,分別于70~90℃的不同保溫溫度下,合成了黏度為20000 mPa·s左右的AmPAM,經(jīng)抄紙檢測(cè),其增強(qiáng)效果如圖9所示。

實(shí)驗(yàn)發(fā)現(xiàn),對(duì)于黏度相同的AmPAM,保溫溫度對(duì)其應(yīng)用效果幾乎無(wú)影響。在較高的保溫溫度下,反應(yīng)活性高,到達(dá)最佳黏度所需時(shí)間短,生產(chǎn)效率高,適合配備有在線黏度測(cè)試系統(tǒng)的生產(chǎn)環(huán)境;而較低的保溫溫度下,反應(yīng)平穩(wěn),產(chǎn)物黏度容易控制,適合黏度無(wú)法在線測(cè)量的生產(chǎn)環(huán)境。無(wú)論采用何種保溫溫度,只要控制產(chǎn)物黏度一定,其應(yīng)用效果也一定,從而可保證不同批次產(chǎn)品的質(zhì)量及表觀性能的穩(wěn)定性。

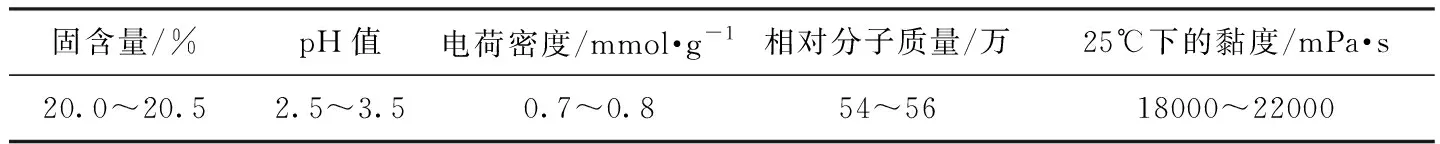

表3 AmPAM的基本性能

圖9 保溫溫度對(duì)AmPAM增強(qiáng)效果的影響

4 產(chǎn)品性能與應(yīng)用效果

經(jīng)工藝優(yōu)化后的AmPAM干強(qiáng)劑,其基本性能如表3所示。

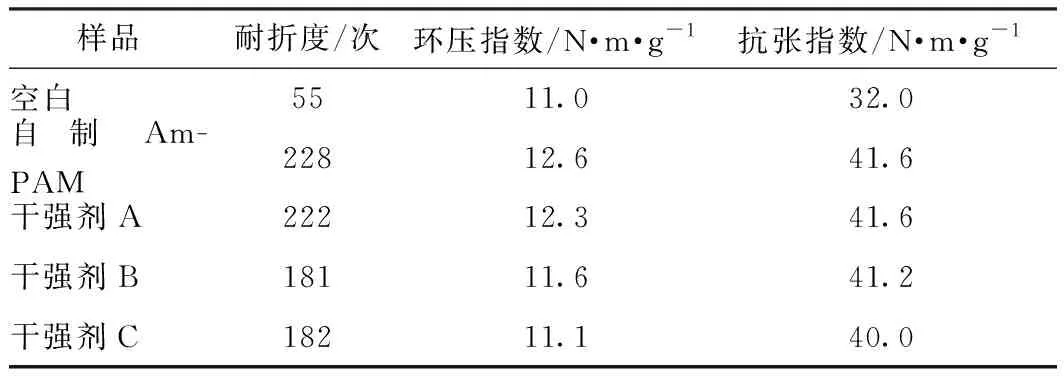

將優(yōu)化后中試生產(chǎn)自制AmPAM與3種市售紙張干強(qiáng)劑進(jìn)行應(yīng)用效果的對(duì)比,結(jié)果見(jiàn)表4。其中干強(qiáng)劑A與B為日本產(chǎn)品、干強(qiáng)劑C為國(guó)內(nèi)產(chǎn)品。由表4可以看出,自制AmPAM的增強(qiáng)效果優(yōu)于其他產(chǎn)品。

表4 自制AmPAM與市售紙張干強(qiáng)劑應(yīng)用效果的對(duì)比

5 結(jié) 論

使用單體丙烯酰胺(AM)、陽(yáng)離子單體甲基丙烯酰氧乙基三甲基氯化銨(DMC)、陰離子單體丙烯酸(AA)、交聯(lián)劑N-羥甲基丙烯酰胺(NMA)、鏈轉(zhuǎn)移劑甲酸鈉(SF)、螯合劑EDTA-2Na、引發(fā)劑過(guò)硫酸銨、終止劑亞硫酸氫鈉合成兩性聚丙烯酰胺(AmPAM)紙張干強(qiáng)劑,探討了減少引發(fā)階段反應(yīng)熱、降低放熱速率的方法,以AmPAM生產(chǎn)過(guò)程中溫度控制出發(fā)探討了AmPAM干強(qiáng)劑的增強(qiáng)效果。

5.1將反應(yīng)濃度由20%降低到15%,大幅減少反應(yīng)熱,且經(jīng)優(yōu)化后干強(qiáng)劑的應(yīng)用效果不受影響。

5.2提高引發(fā)溫度、降低升溫點(diǎn)對(duì)應(yīng)的引發(fā)劑加入量能有效抑制劇烈升溫階段的放熱,控溫效果明顯,且不影響產(chǎn)物的應(yīng)用效果。引發(fā)溫度為78℃時(shí),實(shí)現(xiàn)了反應(yīng)濃度為20%、反應(yīng)總量為5 t的生產(chǎn),其溫度平穩(wěn)、易于控制。

5.3保溫階段溫度越高,反應(yīng)速率越大,AmPAM黏度上升越快。隨著AmPAM黏度的上升,體系殘余單體含量下降、AmPAM相對(duì)分子質(zhì)量上升、應(yīng)用效果提高,與其保溫溫度無(wú)關(guān)。可按生產(chǎn)需求選擇保溫溫度,視黏度變化判斷反應(yīng)終點(diǎn)。在不影響生產(chǎn)與應(yīng)用性能的情況下,AmPAM最佳黏度為20000 mPa·s左右。

5.4經(jīng)驗(yàn)證,優(yōu)化溫度控制后得到的干強(qiáng)劑AmPAM,其應(yīng)用效果優(yōu)于市場(chǎng)上幾種常見(jiàn)的紙張干強(qiáng)劑。

參 考 文 獻(xiàn)

[1] LI Jian-wen, QIU Hua-yu. Present Situation and Progress of Paper Strengthening Agents[J]. China Pulp & Paper, 2003, 22(11): 57.

李建文, 邱化玉. 造紙?jiān)鰪?qiáng)劑的研究現(xiàn)狀及進(jìn)展[J]. 中國(guó)造紙, 2003, 22(11): 57.

[2] ZHAO Shi-ming, SANG Jie-ru, MA Wei-wei. Progress of Polyacrylamide Used for Dry-strength Agents[J]. East China Pulp & Paper Industry, 2011 (4): 54.

趙仕明, 桑杰儒, 馬偉偉. 聚丙烯酰胺在造紙干強(qiáng)劑方面的研究進(jìn)展[J]. 華東紙業(yè), 2011 (4): 54.

[3] SHEN Ying-hua, WANG Meng, WANG Zhi-zhong. Syntheses and Applications of Amphoteric Polyacrylamides[J]. Chemical Industry and Engineering Progress, 2003, 22(10): 1061.

申迎華, 王 孟, 王志忠. 兩性聚丙烯酰胺的合成方法及應(yīng)用進(jìn)展[J]. 化工進(jìn)展, 2003, 22(10): 1061.

[4] Graeme Moad, David H Solomonz. The Chemistry of Radical Polymerization[M]. Beijing: Science Press, 2007.

Graeme Moad, David H Solomonz. 自由基聚合化學(xué)[M]. 北京: 科學(xué)出版社, 2007.

[5] Miklovicova E, Latifi M A. PID Adaptive Control of Temperatures in Batch and Semi-batch Chemical Reactors[J]. Chemical Engineering Science, 1996, 11(51): 313.

[6] YU Tao, LI Zhong, QU Guang-miao, et al. Progress on Research for Preparation of Acrylamide-based Polymers[J]. Polymer Bulletin, 2009(6): 68.

于 濤, 李 鐘, 曲廣淼, 等. 丙烯酰胺類聚合物合成方法研究進(jìn)展[J]. 高分子通報(bào), 2009(6): 68.

[7] WANG Sheng-li. The Development and Research of Chemical Process Control System for Reaction Kettle[D]. Nanjing University of Science and Technology, 2004.

王勝利. 反應(yīng)釜內(nèi)化學(xué)過(guò)程控制系統(tǒng)開(kāi)發(fā)研究[D]. 南京理工大學(xué), 2004.

[8] ZHONG Chi-feng, GAO Ming-zhi, MAO Bing-quan. Studies on TiCl4/MgCl2Catalysts for Propylene Polymerization——The Influences of Cocatalyst and Temperature[J]. Acta Polymerica Sinica, 2006(1): 141.

鐘赤鋒, 高明智, 毛炳權(quán). 丙烯聚合用TiCl4/MgCl2催化劑的研究——聚合溫度和烷基鋁的影響[J]. 高分子學(xué)報(bào), 2006(1): 141.

[9] YIN Wei-fen, SHOU Hui-yu, GUO Wei-jie. The Synthesis and Application of Amphoteric Polyacrylamide as Paper Reinforcer[J]. Hunan Papermaking, 2003(3): 23.