基于柴油機機體清洗設備行程同步問題的建模

何汪洋 姜莉莉

(廣東工業大學機電工程學院,廣州 510006)

在柴油機機體清洗設備行程控制系統中,液壓回路占主導位置,液壓主回路采用兩個同步液壓回路確保兩個執行元件的一致。在同步液壓回路中,由于不同的控制元件結構和性能,以及安裝方法的差異,會引起同步液壓控制回路的誤差。設備研制實驗過程中,液壓雙缸升降過程中會產生不同步誤差(0~32mm),直接影響高壓噴頭的定位精度,最終導致清洗效果達不到預期。筆者利用伺服比例閥控制的液壓同步系統,建立了液壓同步系統的數學模型,通過Matlab軟件模擬仿真,證明了此數學模型具有可行性。

1 雙缸同步回路系統總體方案設計①

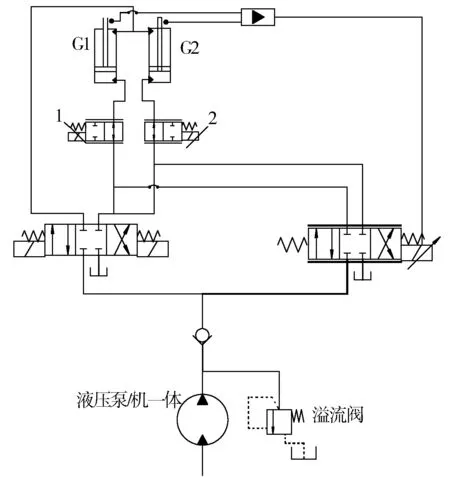

對于液壓閉環同步控制系統,通常采用同等方式和主從方式兩種控制方法。因為清洗機內的同步液壓缸是立式安裝的,并且是通過液壓缸的同步升降來實現噴頭平穩的升降和信號觸發。由于在實際清洗過程中存在重心不對稱,換不同類型連桿清洗時負載具有差別,液壓回路流量、壓力的波動,機械系統安裝誤差,夾具架上升過程中的偏振,以及運行后的累計誤差等問題,筆者采用比例流量閥與伺服閥并行控制,同時采用主從方式的控制來保證此系統在下行過程中的同步精度,在主油路上采用雙比例流量閥[1],控制雙缸同步運行則采用伺服閥,工作原理如圖1所示。

在系統空載運行時,通過系統輸入信號來調節比例流量閥1、2,使液壓系統中雙缸達到初步的同步。由于調節比例閥流量的不一致,在雙缸下行到最低端和最高端位置時,比例流量閥就無法滿足雙缸同步的精度要求,因為在最低端和最高端位置,雙缸其中的一個會觸發位置傳感器改變運行方向,所以必須保證同步精度來維持系統的安全運行。針對這個問題,設計了一個基于伺服比例閥來控制雙缸同步的控制系統,當達到指定位置時,比例閥才開始工作。缸G2為從動缸,位移傳感器分別檢測兩缸的位置信號,然后進行比較,經放大電路放大后,通過偏差信號(電流)實現對缸G2進行補油或放油的功能,直到雙缸達到同步要求。

圖1 液壓雙缸同步系統工作原理

2 雙缸同步數學模型的建立

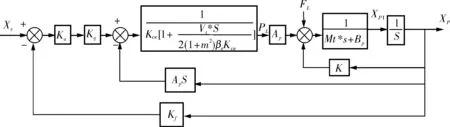

由圖1可知,比例流量閥1、2分別接收觸發、調節信號,達到雙缸初步同步。因此缸G1為主動缸,缸G2為從動缸,改變指令信號(電壓)即可改變兩缸的速度。通過對其建立數學模型(圖2)并仿真,來進行系統動態特性的分析。

圖2 雙缸同步系統模型框架

在一般環境下液壓缸系統沒有彈性負載(即K=0),且在系統中沒有負載干擾力項(FL=0),則系統框圖可簡化為:

(1)

式中A1——液壓缸有桿腔的面積;

Ce——外泄漏系數;

Kc——閥的流量壓力系數;

wh——液壓無阻尼固有頻率;

εh——液壓阻尼比。

2.1 伺服比例閥模型

伺服比例閥選用MOOGD-633型,閥口流量系數Cd=0.38。其傳遞函數可由樣表查得:

(2)

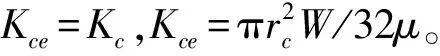

式中rc——閥芯與閥套間隙的行向間隙;

W——閥面積梯度;

μ——油液的運動粘度。

2.2 液壓缸模型

液壓雙缸同步系統動態分析經常在零位工作條件下,此時其增量和變量相等,因此閥的線性化流量方程為:

QL=KqXv-KcPL

(3)

液壓系統中動力元件的連續流量方程為:

(4)

式中Ctp——液壓缸的總泄漏系數。

液壓系統中液壓缸的輸出力與負載的平衡方程為:

(5)

式(2)~(5)完整地描述了閥控液壓缸的動態性能,對其拉式變換并消去中間變量,其中由于負載特性為慣性負載(K=0),Bp一般很少可忽略不計,所以簡化得到最終液壓缸活塞的總輸出位移是:

(6)

而指令輸入為V、X時的傳遞函數為:

(7)

所以液壓缸-負載的傳遞函數為:

(8)

其中,ωh=628。

取μ=1.4×10-2Pa·s,rc=5×10-6m,而全開口閥W=3.14d=22.6mm,即得Kce=65.84×10-12(N·m/s),所以εh≈0.214。則液壓缸傳遞函數數學模型為:

(9)

液壓雙缸同步系統選用的位移傳感器為SGC-2型光柵尺,其放大系數Kf=100。

3 仿真與分析

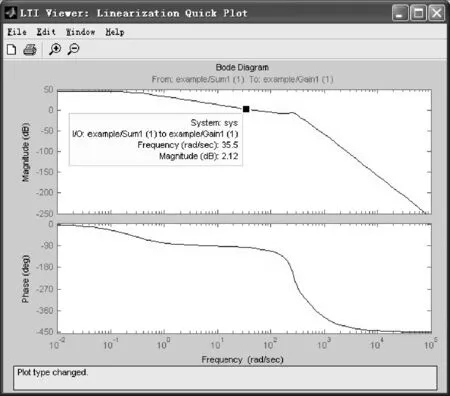

仿真時所選用的各儀表參數為:伺服比例閥選用MOOGD-633型,閥芯開口是矩形,液壓缸的型號是MOB80×800-FA,無桿腔的有效作用面積A1=0.038m2,有桿腔A2=0.027 7m2,面積比m=0.73,總行程L=0.8m,液壓缸負載質量M=75kg,粘性阻尼系數B=800N/m[2]。對液壓雙缸同步系統進行Matlab仿真得到的系統閉環bode圖如圖3所示。

由圖3可知,此伺服比例閥控制的液壓缸閉環響應頻寬為35.5Hz,響應速度較快[3]。仿真結果可知此系統與實驗所得的數據相似,故可證明該系統的數學模型是合理的。

圖3 液壓同步系統閉環bode圖

4 結束語

液壓同步系統采用閉環控制,用反饋的功能來減少誤差,因此與液壓缸行程相關的累積誤差將不會出現。系統中采用的伺服比例閥安裝在支路上,通過伺服比例閥的流量合適,因此液壓缸的同步性有較大的提高,且整個系統的響應速度加快。系統中的比例流量閥對液壓缸的同步性進行了初步的調節,所以即使是伺服比例閥控制系統突然失效,也可對其起到保護作用。