礦熱爐電極工作長度監測系統的研究與實現

吳儉民 王慶賢 徐志奇 朱強化

(蘭州交通大學 a.自動化與電氣工程學院;b.電子信息與工程學院,蘭州 730070)

電極作為礦熱爐冶金過程中的關鍵設備,擔負著導電和傳熱的雙重作用[1~3]。在冶煉過程中,冶煉電流通過電極輸入爐內,利用電阻熱和電弧熱釋放能量,進行礦熱冶煉,爐內溫度主要由石墨電極插入爐料的深度(即電極的工作長度)決定。因此,電極工作長度是影響冶煉生產過程中爐況的關鍵因素,也是影響產品質量和能耗的重要因素。

在冶煉過程中,電極不斷消耗,插入深度逐漸變短,為了保證生產的順利進行,必須及時調節電極的工作長度,使其保持在一個合理的范圍內。依靠手工調節電極升降,很難達到操作要求,頻繁的人工調節勞動強度大,容易因為疲勞造成誤操作,并且因為各人的操作習慣與水平不同,電極的工作長度控制很難達到要求。基于以上原因,筆者開發出了一種能實時顯示礦熱爐電極工作長度、自動控制電極升降的系統來優化生產過程,以保障生產安全,降低操作人員的勞動強度。

1 電極參數檢測原理①

通過測量電極當前自重、電極升降位移和電極壓放長度3個相關量計算得到電極的工作長度。

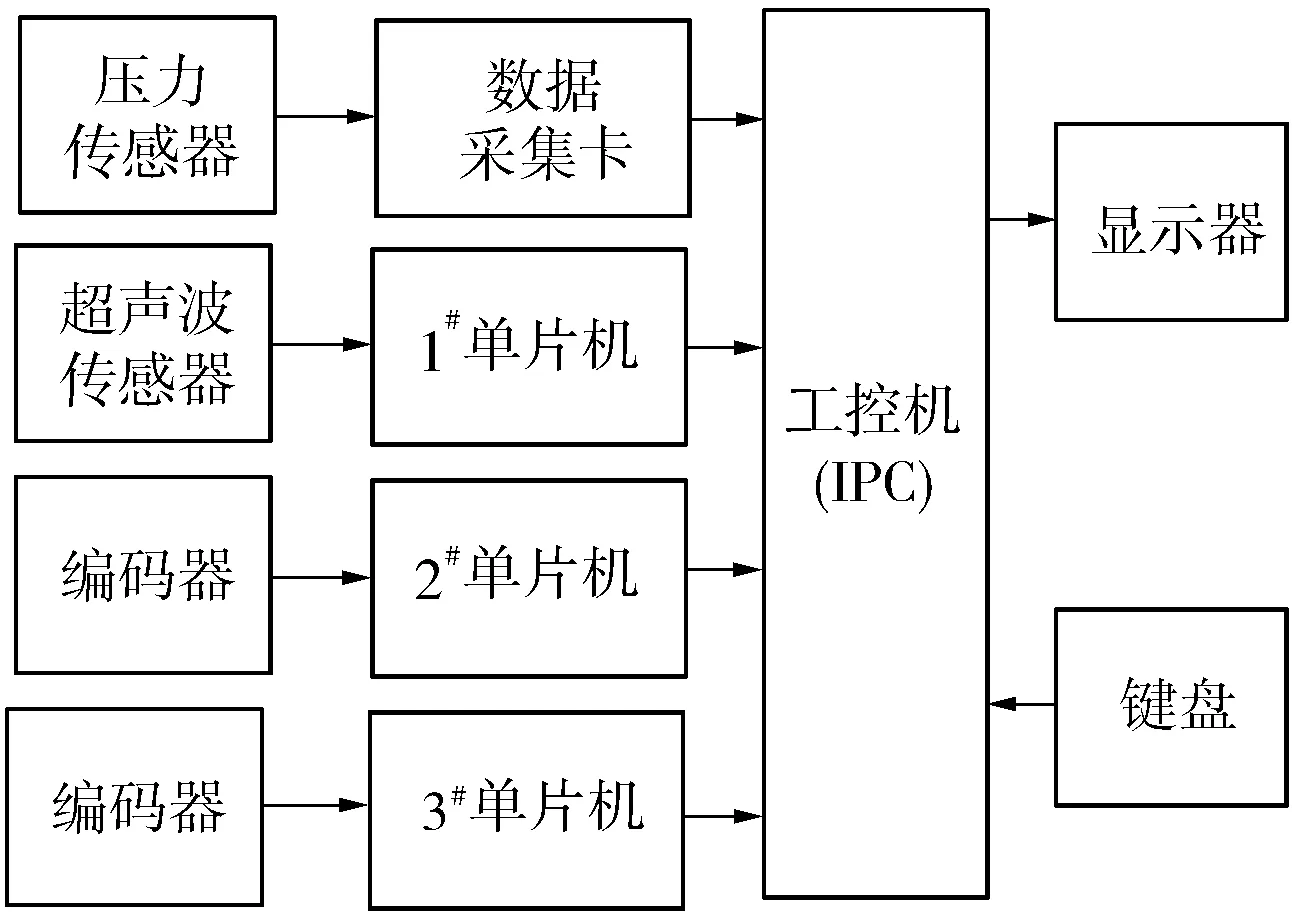

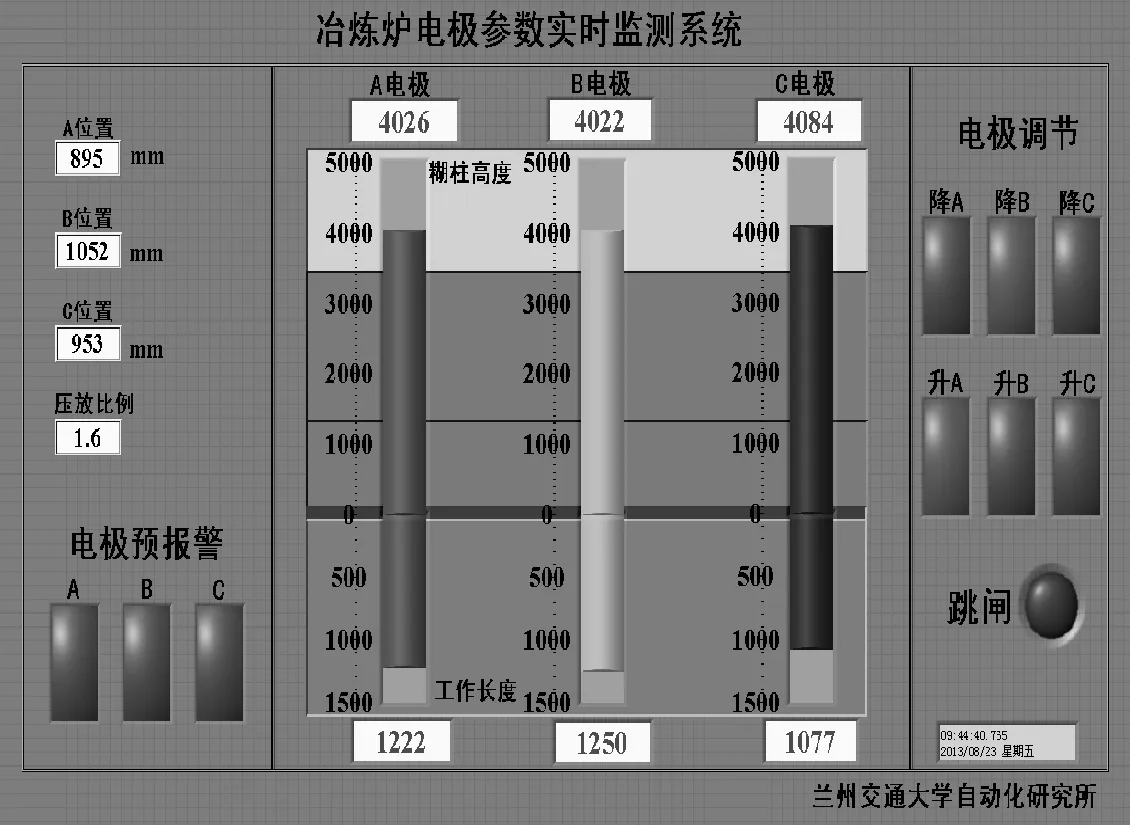

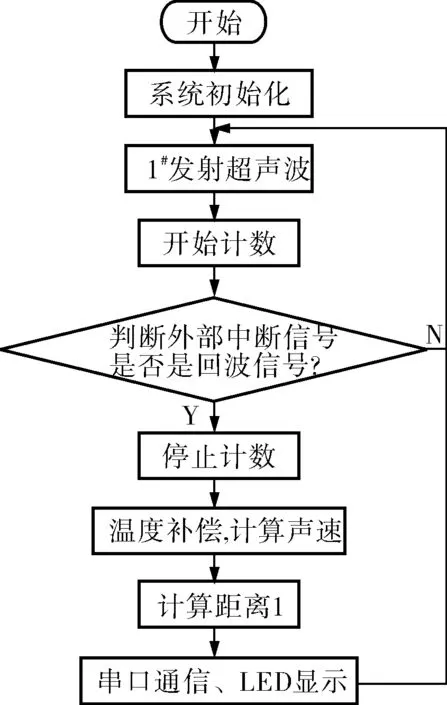

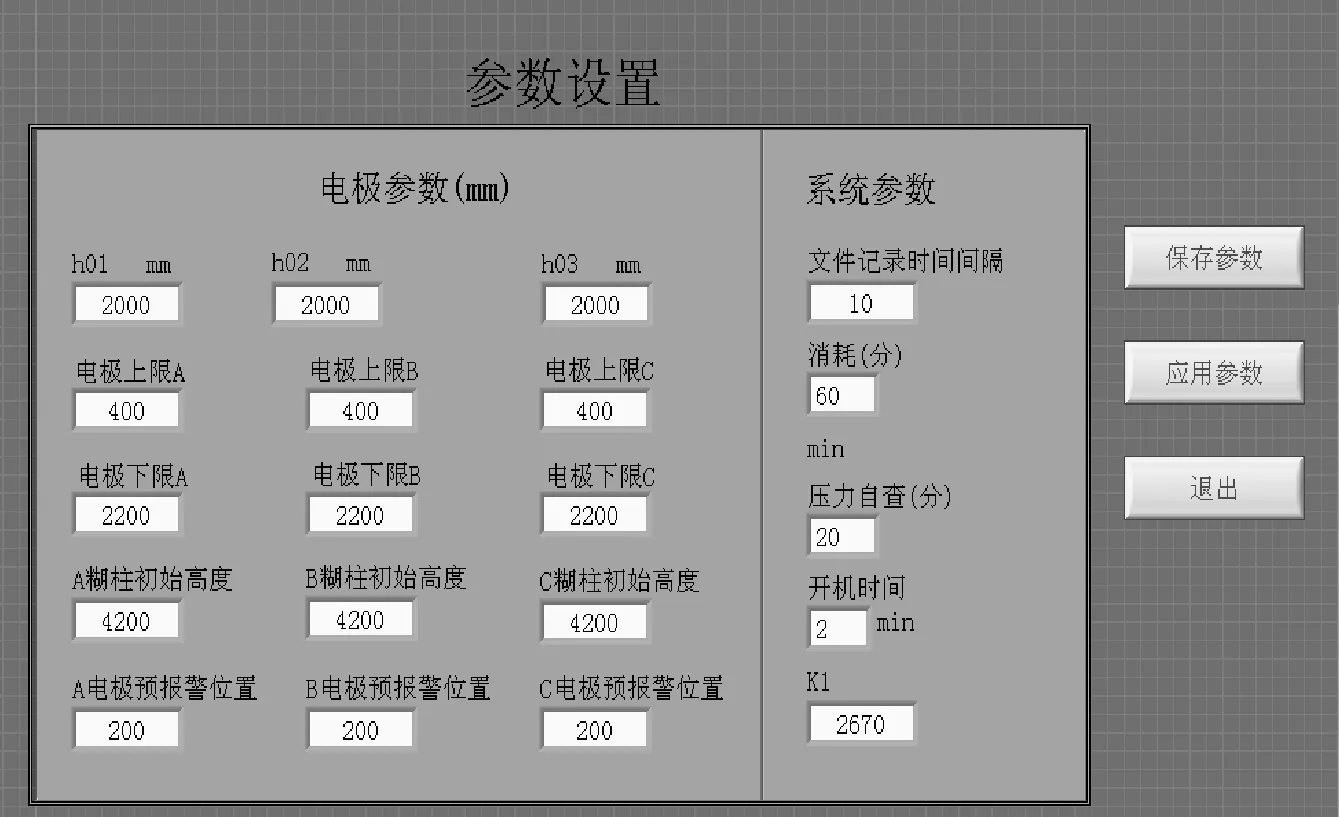

電極當前自重包括電極當前的實際重量和其他附屬設備的重量之和。由于電極的附屬設備是確定的,所以電極當前自重中的變量只包括電極重量和電極糊重量。由于電極糊的添加量是由礦熱爐的爐況決定的,每次添加都有一定的時間間隔,在本次添加完直至下次添加前,整個電極自重中的變化量只有電極消耗量隨時間的變化。通過安裝在液壓油缸的壓力傳感器可實時檢測到電極的自重(通過壓力信號反應),電極的不斷消耗反映到所測得的壓力信號時,表現為隨著電極的消耗,壓力信號不斷變小。因此,通過壓力變化可以反映出電極的消耗情況,即可以實時反映電極的消耗量。設某相電極在時刻t0,采集的壓力信號為p0;在時刻t1,采集到的信號為p1。若假設t0到t1期間只有正常消耗,未加電極糊,則有p1 L1=K(p1-p2) (1) 式中K——電極糊密度,通過實驗測得。 電極的升降通過控制把持器液壓油缸的升降實現。在電極把持器上安裝超聲波傳感器,通過1#單片機即可得到電極的實時位移數據。設某相電極在時刻t0采集的位移為h0;在時刻t1采集得到的位移為h1,則位移差L2=h1-h0。假設期間電極無消耗,t1時刻相對于t0時刻電極增長L2(當L2<0時,電極實際工作長度為縮短L2)。 電極的壓放是根據礦熱爐進行定時自動壓放或手動壓放。在大立缸位置安裝編碼器,編碼器和電極筒直接接觸,當電極下降時,由于兩者的摩擦帶動編碼器轉動,記錄所轉動的角度,通過2#和3#單片機采集此部分數據,通過實測某30MVA硅錳爐,該爐電極每次的壓放量為16~18mm,則有t0時刻至t1時刻,電極共壓放n次,則壓放總長度L3=L1+L2+…+Ln,在不考慮其他因素的情況下,在t1時刻相對于t0時刻,電極的插入深度增加量即為L3。 假設t0時刻電極的實時工作長度為L0,則t1時刻時,電極的實時工作長度H應該為t0時刻工作深度L0與t0時刻到t1時刻之間的消耗量、位移、壓放量三者之和: H=L0+L1+L2+L3 (2) 電極工作長度監測系統的硬件主要包括工控機、壓力傳感器、數據采集卡、超聲波測距傳感器和單片機。由于礦熱冶煉現場具有較強的電磁干擾,且灰塵較大,故采用具有較強抗電磁干擾、抗沖擊、抗振動能力的工控機采集現場數據。電極消耗計算部分需要的壓力信號由壓力傳感器經數據采集卡傳入計算機進行處理,該系統選用研華PCI -1712型號的數據采集卡,其主要特點有:16路單端或8路差分模擬量輸入或組合方式輸入;12bit A/D轉換器,采樣速率可達1MHz;PCI總線數據傳輸;模擬量輸入通道的數據采集觸發方式可使用預觸發、后觸發、匹配觸發和延時觸發。壓力傳感器用于檢測把持器液壓缸內壓力,從而通過計算得到電極的消耗狀況,壓力傳感器選用PTJ206型液壓壓力傳感器,其量程為0~20MPa,輸出信號選為0~5V電壓信號,24V直流供電。 上位機采用LabVIEW編程實現,具有界面友好、直觀及便于操作等優點[4]。系統主要實現數據采集、傳輸、處理、電極參數實時顯示、參數設置、數據存儲與查詢及報警等功能。 礦熱爐電極工作長度監測系統如圖1所示。用數據采集卡將所采集的壓力信號直接傳往工控機;以1#單片機(STC89C52)為核心的超聲波測距系統,采集所需的位移數據;以2#單片機(STC89C52)為核心的電極壓放長度檢測系統,采集電極的壓放量和位移數據,它們均通過RS-485傳給工控機,工控機將采集得到的數據,按電極工作長度計算原理計算后分別得出三相電極相應的實時工作長度。 圖1 礦熱爐電極工作長度監測框圖 2.2.1電極工作長度監測 電極實時工作長度計算中涉及到3類原始信號:壓力信號、位移信號、壓放量。現場三相電極的壓力信號由3個壓力傳感器測得,通過數據采集卡進入主機,位移信號和壓放量分別通過1#、2#和3#單片機采集,經串口發往主機;最后,通過上述計算方法進行數據處理,最終得到電極參數并實時顯示,電極參數實時顯示界面如圖2所示。當電極工作長度超出設定的上、下限時,電極調節報警燈點亮,給出報警提示,并進行相關操作。 圖2 電極參數實時顯示界面 2.2.2超聲波測距系統 超聲波測距系統以STC89C51單片機為核心控制芯片,完成電極升降位移的檢測。單片機與工控機采用RS-485總線完成數據通信。三相電極各裝一個超聲波測距模塊來檢測各自的位移信號,以1#超聲波測距模塊為例,超聲波測距流程如圖3所示,采用C語言編寫單片機程序[5]。 2.2.3壓放量檢測系統 電極壓放量由2#和3#單片機配合檢測得到,其中2#單片機主要檢測壓放電極時,把持器油缸繼電器和卸油所用繼電器的動作情況;3#單片機用來檢測編碼器的計數值,以A相電極為例,壓放量檢測系統工作過程如圖4所示,其中1(0)代表繼電器的通(斷);A(a)為工控機接收到不同繼電器的導通狀態后,寫入3#單片機的標示字;a123為3#單片機的返回數據,a表示A相電極,123表示計數值,長度可以根據計數值和編碼器所帶輪子直徑計算得到。 圖3 超聲波測距流程 圖4 壓放工作過程示意圖 1#、2#和3#單片機都通過串口與主機通信, LabVIEW調用串行端口配置如圖5所示。 圖5 LabVIEW調用串行端口配置 2.2.4參數設置 參數設置用于設置系統參數和電極參數,如電極工作長度的初值、電極工作長度上/下限及文件記錄頻率等。參數設置需要根據所安裝礦熱爐的實際情況確定,從而保證冶煉過程盡可能地工作在最優狀態。參數設置界面如圖6所示。 圖6 參數設置界面 2.2.5數據存儲與查詢 數據存儲用來記錄礦熱爐在相當長時間內的運行數據,為管理人員通過總結分析歷史數據,了解礦熱爐的長期運行狀況提供依據,從而提高生產效率和提高產品質量。數據存儲采用TDMS文件,系統按照日期和時間生成相應的數據文件。TDMS文件是NI主推的一種二進制記錄文件,兼顧了高速、易存取及方便等多種優勢,能夠在NI的各種數據分析或挖掘軟件之間進行無縫交互,也能夠提供一系列API函數,供其他應用程序調用。 在硬件方面,數據采集卡采用了差分輸入接法,共模抑制比高,使系統具有更好的抗干擾性;現場所有連接線均采用屏蔽線,防止由現場電磁環境對傳輸線路產生輻射干擾。 經過硬件處理后,由線路帶來的干擾降低,其余的干擾主要為由于爐況對壓力信號的干擾。冶煉過程中的出爐及塌料等都對壓力信號的采集有一定的影響,為了減小壓力信號的波動,系統采用了遞推平均濾波算法:將連續得到的N個采樣值看作一個隊列,長度固定為N,每次采樣到一個新數據放入隊尾,并丟掉原隊首的數據(先進先出原則)。將隊列中的N個數據進行算術平均運算,就可獲得新的濾波結果。該方法使整個系統的抗干擾性有了很大的提高,有效抑制了隨機干擾。 礦熱爐電極參數實時監測系統應用于冶煉過程中電極工作長度的實時監測。該系統在優化冶煉生產過程、提高產品質量及降低能耗等方面具有重要的意義,同時也使生產安全有了進一步的保障。2 電極工作長度監測系統構成

2.1 硬件組成

2.2 軟件結構

3 抗干擾措施

4 結束語