某海監船機艙通風系統的設計和優化方案

郭 昂, 封海寶, 王馳明

(1.中國船舶科學研究中心,江蘇 無錫 214082;2.廈門船舶重工股份有限公司,福建 廈門 361000)

某海監船機艙通風系統的設計和優化方案

郭 昂1, 封海寶1, 王馳明2

(1.中國船舶科學研究中心,江蘇 無錫 214082;2.廈門船舶重工股份有限公司,福建 廈門 361000)

以某最新海監船為對象,通過機艙設備換熱量和風道阻力系數的研究,提出了機艙通風系統的通風量和管道壓力損失的改進計算方法;并從合理利用船體結構、減小局部阻力、降低艙內局部溫度等角度提出系統優化方案,結合CFD軟件進行分析和驗證。結果表明該方案能夠使系統進風量增加9.1%,氣流組織得到改善,且主輔機處供氣量顯著增加。

風機選型;氣流組織;計算流體力學;數值模擬

0 引言

船舶機艙機械通風系統具有重要作用:向艙內供入足夠量的新鮮空氣,以保證主輔機、鍋爐等耗氣設備的正常工作;與機艙進行熱交換,保持艙內適宜的環境條件(溫度、濕度、氣流速度、清潔度);與機艙進行氣流交換,清除艙內可燃和有毒有害氣體[1]。但是,機艙內氣相組織復雜,溫度梯度變化較大,燃滑油管、油泵、油艙以及排煙管等處會有油氣揮發,使艙內含有可燃和有害氣體,檢測和控制儀表以及電子設備越來越多,機艙自動化程度越來越高,以及船員對工作環境要求逐漸提高,這些都對機艙通風系統的設計提出了更高的要求[2]。

1 機艙通風系統的詳細設計

本文以某海監船機艙通風系統為研究對象,該船總長95 m,型寬14 m,型深7.8 m,設計吃水5 m。

該船機艙長17 m,寬15 m,高8 m,由2層甲板和1層中間平臺組成。

1.1 機艙通風量的確定

根據ISO 8861-1995,通風量至少為設備所需燃燒空氣量和設備散熱所需通風量之和。

(1)燃燒所需空氣量計算過程如下:

主機燃燒所需空氣量:q1=qZ1

式中:Z1為主機數量,Z1=2臺;q為單臺主機燃燒所需空氣量,q=3.08 m3/s。

經計算,q1=6.16 m3/s。

輔機燃燒所需空氣量:q2=Z2Nm1/ρ

式中:Z2為正常航行時輔機使用臺數,Z2=1臺;N為額定功率,N=441 kW;m1為空氣燃燒率,m1=0.002 kg/ (kW·s);ρ為空氣密度,ρ=1.13 kg/m3。

經計算,q2=0.78 m3/s。

鍋爐燃燒所需空氣量:q3=Gm2m3/ρ

式中:G為最大連續產汽量,G=0.194 kg/s;m2為燃油耗率,m2=0.07 kg/kg;m3為燃油燃燒所需氣量,m3=15.7 kg/kg。

經計算,q3==0.19 m3/s。

燃燒所需總空氣量:

q4=q1+q2+q3=7.13 m3/s。

(2)設備散熱所需通風量計算過程如下:

主機散熱量:j1=0.396Z1N10.76

式中:N1為主機CMCR,N1=1 490 kW。

經計算,j1=205 kW。

輔機散熱量:j2=0.396Z2N0.76+P1(1-n1)

式中:P1為發電機功率,P1=400 kW;n1為輔機效率,n1=0.90。

經計算,j2=80.5 kW。

鍋爐散熱量:j3=m4ha/ (3 600(1-a))

式中:m4為蒸汽耗量,m4=700 kg/h;h為蒸汽的熱焓,h=2 767.5 kJ/kg;a為蒸汽散熱率,a=0.06。

經計算,j3=34.35 kW。

蒸汽管和凝水管散熱量:j4=m4hb/ 3 600

式中:b為蒸汽和凝水散熱率,b=0.001 5。

經計算,j4=0.81 kW。

其他散熱量:排氣管散熱量,取20 kW;電氣設備散熱量,取40 kW。

設備散熱所需通風量:

q5=∑j/(ρcΔT)-0.4(q1+q2)-q3

式中:∑j為上述設備散熱量之和,kW;c為空氣質量熱容,c=1.01 kJ/(kg·K);ΔT為空氣流經機艙的溫升,ΔT=12.5 K。

經計算,q5=25.67 m3/s。

機艙通風總量:

Q1=3 600(q4+q5)= 118 080 m3/h。

機艙選取2臺通風量為60 000 m3/h的可逆轉軸流風機[3]。

1.2 通風系統管道布置及壓力損失校核

機艙通風管道的布置要充分考慮到機艙層高和各設備的相對位置,盡量做到方便施工,外形美觀,并不產生干涉,不影響船員操作;出風口盡量布置在柴油機增壓器的進口、需要經常操作和維修的場所,且不能直接對著散熱設備和電氣設備。布風器通常選擇國標件(CB/T 462-1996),根據經驗進行布置。主輔機和鍋爐設備處風口較多,但為保證各支管壓力較為均勻,噪聲較小,所需空氣能順暢的通入機艙,布風口的布置又要相對均勻。

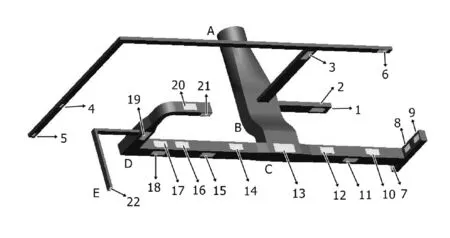

該船的機艙通風系統設計布置如圖1所示,圖中1-22為出風口位置。機艙主輔機等主要設備沿船中對稱布置,機艙風管系統也左右對稱布置且相對獨立,取右舷風道進行研究。以該系統最遠通風管系為對象(圖示:A-B-C-D-E),采用等速度法進行系統的水力損失計算。得到管道A-E局部阻力(176 Pa)和沿程阻力(19 Pa)之和195 Pa。根據規范標準要求:機艙風機有進口風雨密和噪聲等級要求,因此風機進風口需安裝帶風雨密的隔音罩,預留100 Pa作進風阻力。為保證煙囪正常排風和艙內船員工作舒適度,艙內保證50 Pa的正壓,從而確定風機出口處理想靜壓為245 Pa,總壓378.1 Pa。

圖1 機艙通風系統幾何模型

2 機艙通風系統的數值模擬分析

利用CFD軟件對該通風系統進行數值模擬分析。首先利用Pro/E軟件按照實際尺寸建立機艙風管系統的3D模型[4],然后導入Gambit中進行網格劃分,中間甲板以上劃分非結構網格,以下劃分為具有六面體特性的結構網格,最后對風機出口、出風口和外形曲率較大處網格進行加密處理。網格共計3.11×106。

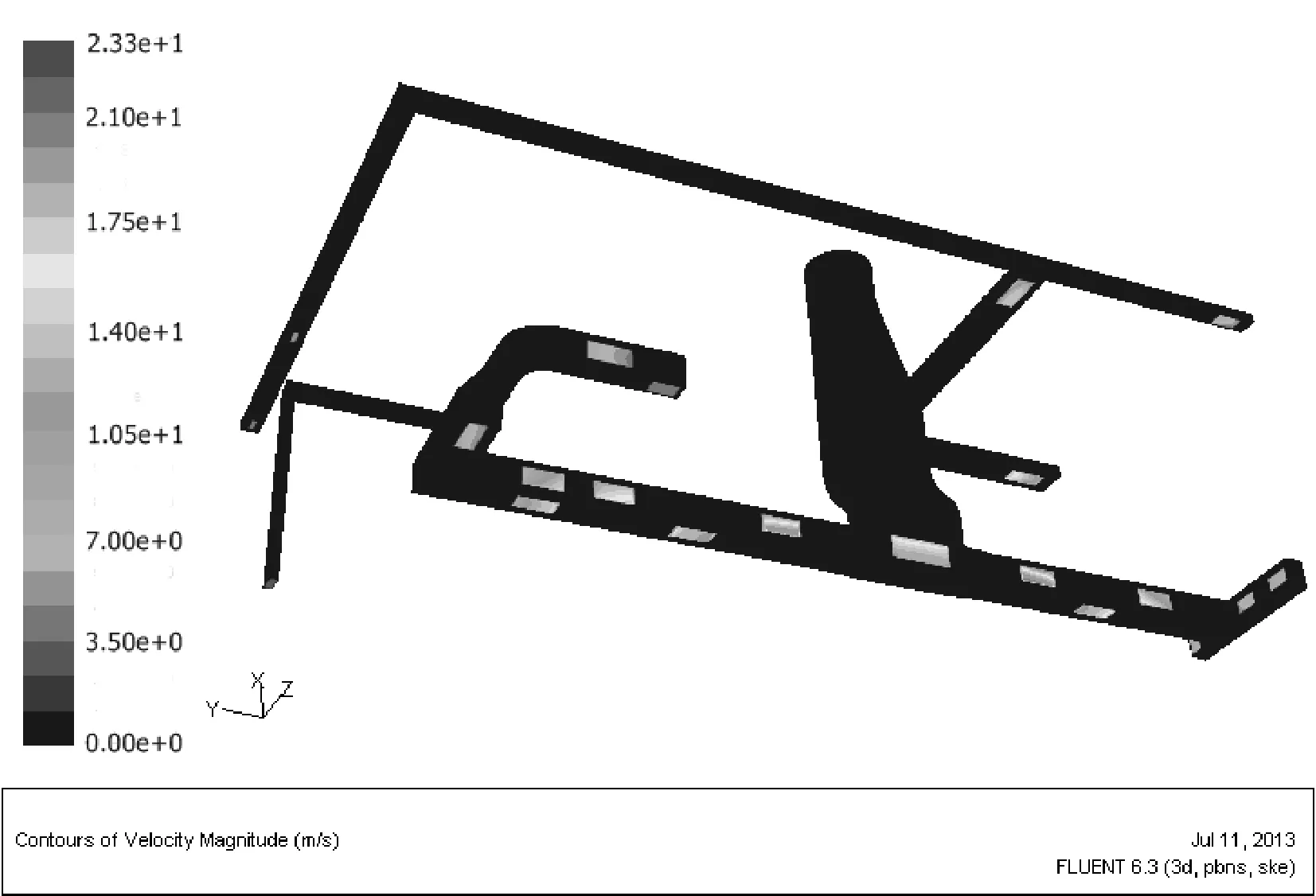

進風口采用速度入口(流量60 000 m3/s,流速14.7 m/s),出風口采用“通風口”邊界條件進行設定。在FLUENT中利用雙精度求解器進行設定和求解:采用基于壓力的求解方式以及κ-ε流體模型,收斂歷史通過自帶的殘差監視器和最遠出口22的表面速度監視器來確定,求解得到進口和各出口處的速度,如圖2所示。

圖2 系統邊界流速分布圖

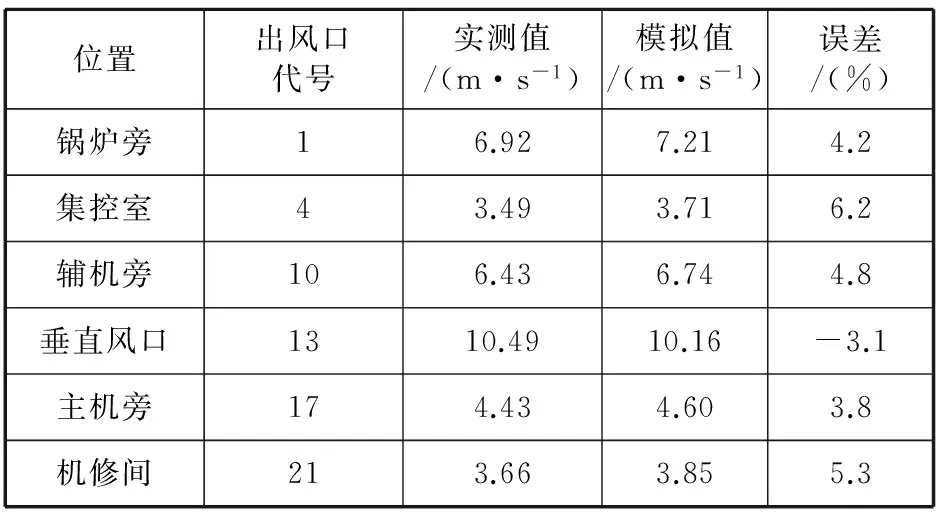

觀察典型及重要出口處的計算結果,并與通風系統系泊試驗實測值進行比較,對比結果見表1。

由表1可知,該風管系統典型風口的模擬值與系泊試驗測量值相比,誤差基本都在5%內,且出風口越遠誤差值越大,這是因為風管的實際施工不會達到理想的光滑度,為避免管道干涉,某些地方甚至會出現折彎,且管壁會有灰塵和漏氣現象。

表1 典型風口處的風速

模擬得到通風系統進口靜壓256.5 Pa,總壓389.6 Pa,手工計算得到系統進出口靜壓245 Pa,總壓378.1 Pa,靜壓誤差4.69%,總壓誤差2.97%。

通過模擬值和計算值、模擬值和實測值的比較,得知模擬結果存在一定的誤差,但誤差在可以接受的范圍內,從而證實了計算模型的正確性。

3 優化方案及模擬驗證

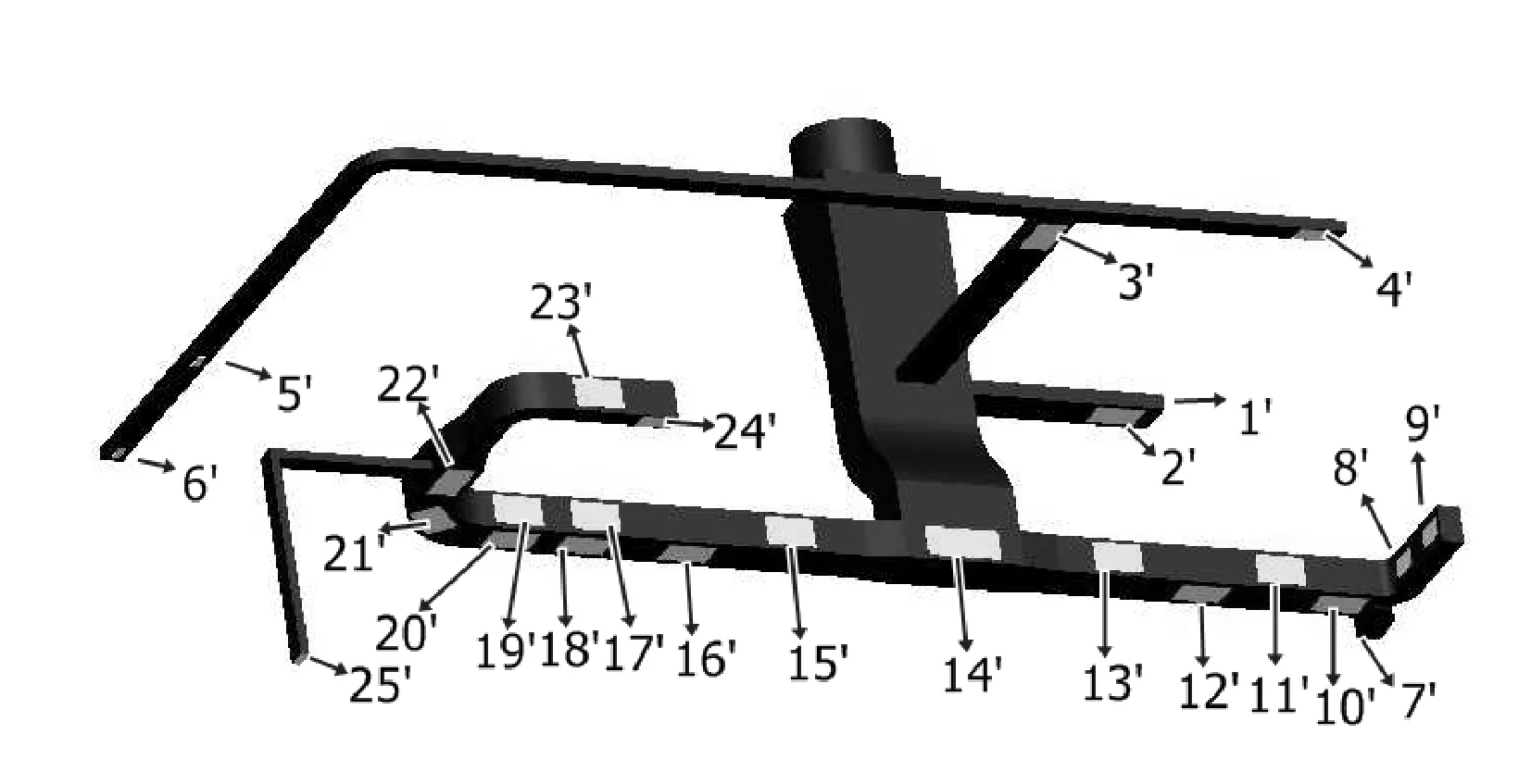

對原設計方案風管系統作相應改進,并進一步

檢驗改進效果:

(1)中間甲板的薄壁風管改為通風圍井,合理利用圍壁的靜壓作用,且焊接施工更方便。

(2)主風道前側的T型三通改為褲衩三通。

(3)充分利用風管尺寸,把主風道通風柵尺寸E300 mm×650 mm(定風量式標準件)參考CB/T 462-1996改為F390 mm×650 mm。

(4)主風道后側增加一個通風柵,前側增加2個通風柵,即風口10、風口17和風口21,規格都為F390 mm×650 mm,氣流方向垂直向下吹向船員經常操作和維修區域。

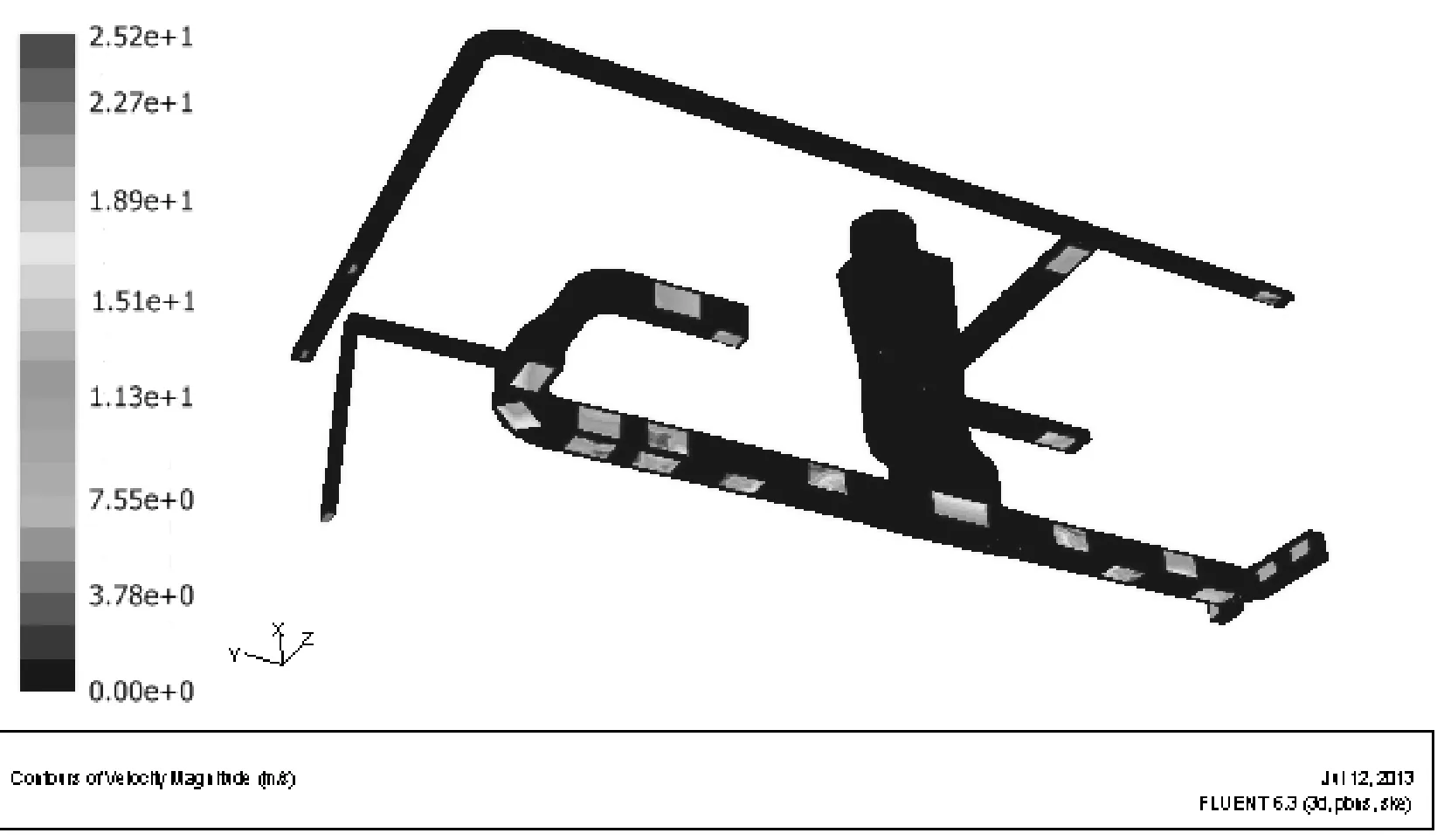

修改后的模型如圖3所示。

圖3 優化后機艙通風系統幾何模型

同樣的方式進行網格劃分和模型求解:得到網格數3.31×106,節點數2.01×106,進風口改用壓力入口(總壓389.6 Pa),其他邊界條件不變。迭代求解,得到流場的速度梯度后對網格進行光順后處理,得到進口和各出口處的速度分布圖,見圖4。

圖4 優化后系統邊界流速分布圖

比較修改前后的速度分布圖,可知:優化后,主輔機處能夠獲得更多的新鮮空氣。主輔機是機艙最主要的熱源,更多的新鮮空氣不僅有利于機體表面熱交換,也能更好的保證燃燒需氣量;有更多的氣體吹向機旁的設備操作區和維修區;延長了氣流行程,避免了更多的氣體直接吹向機體表面,從而降低了設備的熱應力和能量損失,且優化后系統的壓力分布會更加均勻,水力損失減小。所以,優化后的氣相組織分布和風口布置更加均勻合理。

同時,通風柵由固定線網式改為可調線網式,能夠更好調節機艙流場分布[5],比如:人維修或操作設備時,可以增大相應區域的風量;備用輔機處,可以適當減小相應區域的風量。

由Flux Reports-mass flow rate知,進口流量為65 456 m3/s。系統優化后,進風量增加了9.1%。這是因為:系統的水力損失的減小,使得系統的靜壓更多的轉化為動壓,從而提高了主風管的流速和流量,這種轉化也符合軸流風機的“流量-壓力特性曲線”。

4 結語

由上可知,系統優化后,機艙通風量明顯增加,氣相組織更加均勻穩定,氣流分布更加合理有效,能夠充分考慮設備布置和船員活動的需要,同時也能夠降低由風系統引起的機艙噪聲。

本論文以某海監船的通風系統的設計為例,在探究機艙通風系統設計方法的基礎上,提出了改進設計方案,并且利用CFD仿真軟件驗證了優化方案的可行性和有效性。該設計流程和優化方法具有普適性,對于其他船舶,尤其是大型船舶的機艙強制通風系統的設計具有指導意義。

[1] 宿靖波.機艙管理[M].大連:大連海事大學出版社,2006.

[2] 向立平,王漢青.空調客車內氣流組織與污染物濃度場數值模擬[J].中南大學學報,2010,41(5):2 017-2 021.

[3] 陳寧,張棟.船舶機艙機械通風的計算與氣流組織分析[J].艦船科學技術,2009,31(3):73-76.

[4] 江宇,宋福元.船舶機艙通風數值模擬分析[J].船舶科學技術,2012,34(8):52-59.

[5] 梁彥超.某船機艙通風系統模擬分析和優化設計[D].上海:上海交通大學出版社,2011.

2014-01-09

郭昂(1987-),男,助理工程師,碩士,研究方向為船舶輪機設計; 封海寶(1977-),男,高級工程師,研究方向為船舶輪機系統優化; 王馳明(1987-),男,助理工程師,碩士,研究方向為船舶流體特性分析。

U663.82

A