海綿鈦生產自動化控制技術的應用

楊光燦,唐振華,王立梅

(云南新立有色金屬有限公司,云南 昆明 650100)

0 引言

文中所述項目為設計年產10000 t商品海綿鈦,生產方法采用國內外成熟的克勞爾法(鎂還原法),利用高鈦渣生產粗四氯化鈦,通過提純,利用金屬鎂還原生產海綿鈦。副產品氯化鎂經過電解,得到鎂和氯氣,鎂返回還原工序作還原劑,氯氣送往氯化生產四氯化鈦。生產所需的主要原料包括高鈦渣、氯氣、氯化鈉、煅后石油焦和金屬鎂。

1 自動化控制技術在項目中的應用

海綿鈦生產工藝流程復雜,技術含量高。以往由于自動化控制水平低,定崗工人多,勞動強度大,產能低,在整個生產工藝流程中,增大了人工成本和生產成本,有些工序還是憑借經驗來進行分析和判斷,產品質量不高,制約了海綿鈦的規模化生產。

項目設計年產10000 t商品海綿鈦,從國外引進全流程生產工藝技術,自動化控制程度高,自動化控制系統采用德國SIEMENS SIMATIC PCS7過程控制系統,現場儀表、傳感器采用先進、智能型產品,就自動化控制設計項目主要特點進行論述。

1.1 現場儀表的選型、安裝符合生產工藝特點

(1)海綿鈦生產使用的主要原料是四氯化鈦,四氯化鈦是極易揮發的物質,與空氣中的水分子結合后,會生成強腐蝕性的稀鹽酸,對現場的工藝管道外壁,儀表設備外殼等金屬材料均會產生腐蝕。現場儀表、控制閥均選擇耐酸腐蝕型。現場儀表箱、現場接線箱采用不銹鋼密閉型,同時箱內通入壓縮空氣保持正壓,防止腐蝕性氣體進入箱內腐蝕儀表部件、接線端子。

(2)四氯化鈦生產中大部分介質流動是靠重力自流,為減小流量損失,測量四氯化鈦流量采用直管式質量流量計,流量計內部無阻擋件,也不會造成儀表、管道堵塞。儀表維護量少,測量準確穩定,能保證±0.1%的高精度質量流量測量。

(3)四氯化鈦易結晶、水解,四氯化鈦生產大部分中間儲槽都設置了攪拌裝置,為保證液位測量的準確可靠,四氯化鈦液位測量采用非接觸式調頻連續波雷達液位計,并在儲槽中加裝導波管,雷達天線選用水滴型,采用這種方式即使在非常苛刻的應用場合中如:攪拌、泡沫、蒸汽、冷凝、內部結構復雜等也能確保精確測量。

1.2 全廠自動化控制系統設計先進可靠

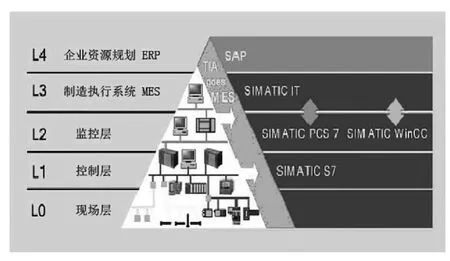

(1)自動化控制系統采用德國SIEMENS SIMATIC PCS7過程控制系統,具有多層級的,逐級進行控制的體系結構見圖1。

圖1 多級過程控制系統Fig.1 Multistage process control system

L0級控制:包括監控、檢測儀表、傳感器、控制閥等,完成現場信號的采集、輸送以及將控制信號傳輸到執行機構,完成對設備的手動、自動控制,完成自動聯鎖和保護功能。

L1級控制:采用冗余配置的S7-400控制器,完成對工藝流程和設備的控制功能。

L2級控制:接收工藝流程中所有過程信息,操作員在SIMATIC WinCC人機界面上能了解到整個工藝流程的狀態信息,以及發出控制指令。

L3級控制(MES級控制):基于 L0、L1、L2級控制的基礎上,L3級控制提供系統數據服務。能夠實現工藝數據的長期集中存儲、為第三方數據庫提供數據的再分配傳輸、為工藝工程師提供工藝數據分析、實現整個生產物料平衡計算、產品及原材料數量、質量統計、形成數據報表等。

L4級控制在該項目中暫未做設計。

(2)海綿鈦生產還原工序中往反應器里加入四氯化鈦的流量控制在生產過程中是非常關鍵的部分,加料速度與流量的變化將直接影響海綿鈦產品質量和產量,整個過程需要嚴格控制加入四氯化鈦的速度與流量。

選用渦輪流量計、轉子流量計、渦街流量計等體積式流量計會出現掛料、堵塞現象,造成測量不準確和使用中停流,經常需要拆卸清洗,儀表維護量非常大。而且采用這種流量計不僅測量誤差大,最大的缺點是不能實現自動化控制,不能通過預先設定加料量完成自動加料。

該項目從國外引進的四氯化鈦加料流量控制裝置,在生產實際應用中取得了很好的效果。此流量控制裝置專為海綿鈦生產四氯化鈦加料而設計,加料誤差控制在±1.0%以內,能夠在腐蝕性環境下長期可靠、穩定的工作,為產出高品質海綿鈦創造了一個有利條件。

(3)海綿鈦生產中還應用了無線數據傳輸網絡和SIEMENS RFID射頻識別系統。在海綿鈦生產還原工序需要根據加入反應器的四氯化鈦量及加料時間定期排放定量的氯化鎂,所排放的氯化鎂由設置了稱重系統的抬包車接收,22臺還原爐共配置了4輛5 t抬包車。抬包車駕駛員收到氯化鎂排放指令后將抬包車駛至相應還原爐,安裝在抬包車上的RFID射頻識別系統自動識別還原爐上設置的爐子編號標簽。每一次氯化鎂排放結束后將排放重量、爐子編號等過程數據通過無線數據傳輸網絡送到自動化控制系統顯示并存儲,工藝人員可以實時掌握每一臺還原爐氯化鎂排放的數據并方便進行生產情況分析,大大提高了工作效率。

2 項目后期對海綿鈦生產自動化控制設計的改進

項目中海綿鈦生產還原爐、蒸餾爐加熱均采用分4個加熱區的電阻帶加熱器,4個加熱器分別采用真空接觸器控制加熱的啟停。根據4個加熱區分別設定的溫度,溫控程序自動調節開啟加熱器的時間。

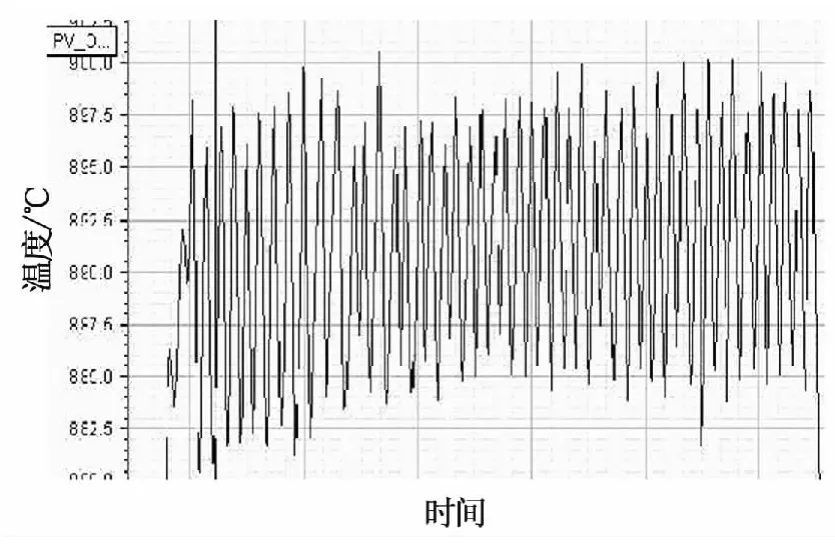

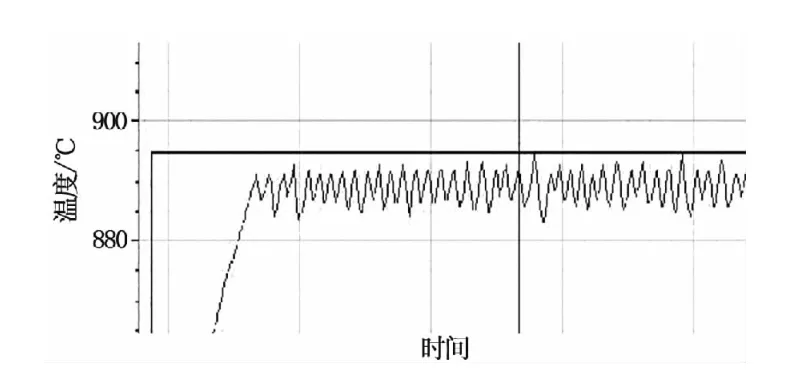

還原爐第4加熱區溫度設定為890℃時,2 h的溫度變化趨勢見圖2。由圖2可見2 h內溫度變化最高值為900.5℃,最低值為880.6℃。

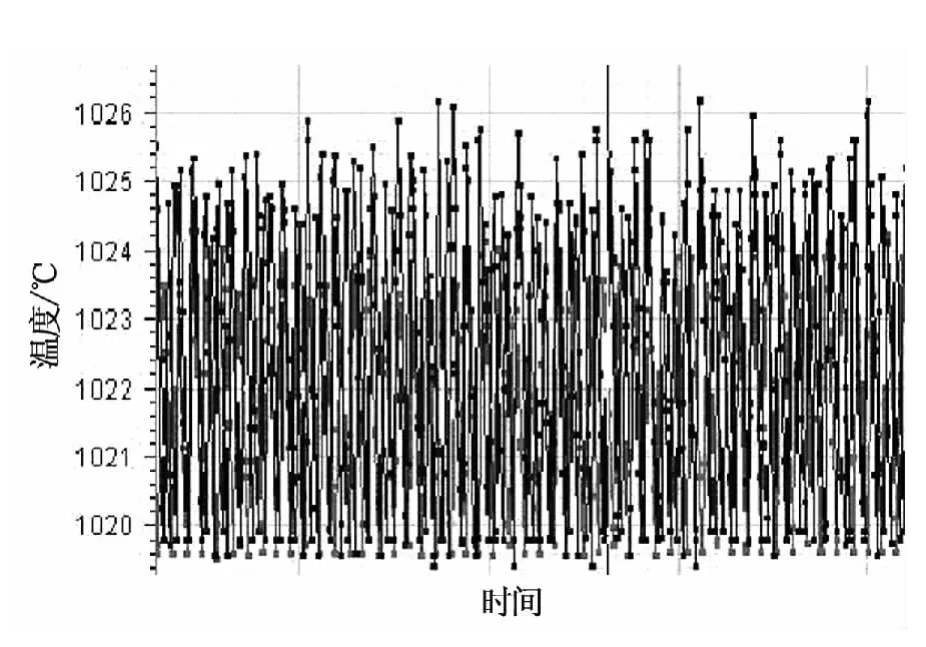

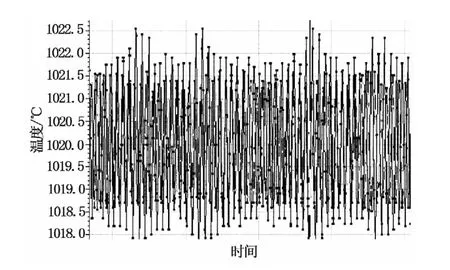

蒸餾爐第4加熱區溫度設定為1020℃時,2 h的溫度變化趨勢見圖3。由圖3可見2 h內溫度變化最高值為1026.2℃,最低值為1019.8℃。

圖2 還原爐溫度變化趨勢Fig.2 Temperature variation tendency of reduction furnace

圖3 蒸餾爐溫度變化趨勢Fig.3 Temperature variation tendency of distillation furnace

由以上數據可以看出采用真空接觸器控制電阻加熱器的方式溫度控制偏差較大,且真空接觸器頻繁動作導致使用壽命減短,需定期更換真空接觸器。鑒于以上原因,也為了減少電耗,降低生產成本,公司改進了還原爐、蒸餾爐的加熱控制方式,采用可控硅功率控制器控制加熱器。可控硅功率控制器通過Profibus DP網絡與控制系統通訊,根據控制系統的溫度設定值可控硅功率控制器以0-100%開度線性輸出。

采用可控硅功率控制器后還原爐第4加熱區溫度設定為890℃時,2 h的溫度變化趨勢見圖4,由圖4可見2 h內溫度變化最高值為894℃,最低值為884℃。

采用可控硅功率控制器后蒸餾爐第4加熱區溫度設定為1020℃時,2 h的溫度變化趨勢見圖5,由圖5可見2 h內溫度變化最高值為1022.6℃,最低值為1017.9℃。

圖4 可控硅功率控制還原爐溫度變化趨勢Fig.4 Temperature variation tendency of siliconcontrolled power control reduction furnace

圖5 可控硅功率控制蒸餾爐溫度變化趨勢Fig.5 Temperature variation tendency of siliconcontrolled power control distillation furnace

海綿鈦生產還原爐、蒸餾爐加熱控制采用可控硅功率控制器后,還原爐還原一爐海綿鈦的電耗由原來的17000 kWh減少為12380 kWh,蒸餾爐蒸餾一爐海綿鈦的電耗由原來的32000 kWh減少為29300 kWh,降低了海綿鈦生產電耗成本。溫度控制偏差也減小了,有利于反應平穩進行,提升了海綿鈦產品質量和產量。

3 結語

海綿鈦生產工藝流程復雜,工藝參數控制要求嚴格,生產中自動化、智能化的應用,能夠大大提高生產管理的水平,從而改善生產環境、提升產品質量與產量、降低能源和原材料消耗,增加企業經濟效益。自動化技術是高投入,也是高產出,因此應根據生產工藝特點選擇適宜的自動化控制方案。

[1]莫畏,鄧國珠,羅方承.鈦冶金[M].2版.北京:冶金工業出版社.1998.

[2]程代松,湯平.降低還原控制溫度改善海綿鈦結構的研究與實踐[J].鈦工業進展,2004(6):44-46.

[3]徐春森,盧惠民.低成本海綿鈦生產新方法[J].鈦工業進展,2004(5):44-48.