特大型薄壁軸承套圈端面翹曲檢測裝置的改進(jìn)

魏闖,寧仲,楊世誼,張舉

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2. 浙江新昌皮爾軸承有限公司,浙江 新昌 312500)

特大型薄壁軸承套圈具有直徑大、寬度小及壁薄的特點(diǎn),在淬火后極易產(chǎn)生翹曲超差[1],磨削端面時(shí)若磁力過大也會(huì)造成翹曲超差。端面磨削是套圈磨加工中的第1道工序,端面是后續(xù)各工序的工藝基準(zhǔn)面,若翹曲過大將會(huì)影響后續(xù)工序的尺寸精度。因此,在磨削該類型軸承套圈端面時(shí),必須嚴(yán)格控制其基準(zhǔn)端面的翹曲。

生產(chǎn)現(xiàn)場常用三點(diǎn)支承測量法檢測軸承套圈端面翹曲[2],由于特大型薄壁軸承套圈的直徑及質(zhì)量較大,檢測時(shí)操作人員勞動(dòng)強(qiáng)度大,檢測效率低,有時(shí)甚至無法轉(zhuǎn)動(dòng)套圈進(jìn)行檢測。另外,套圈轉(zhuǎn)動(dòng)時(shí),定位支點(diǎn)還會(huì)對套圈端面產(chǎn)生劃傷,影響軸承外觀質(zhì)量。因此,在原檢測裝置的基礎(chǔ)上進(jìn)行改進(jìn),以解決三點(diǎn)支承測量法在檢測特大型薄壁套圈端面翹曲時(shí)產(chǎn)生的問題。

1 原檢測裝置

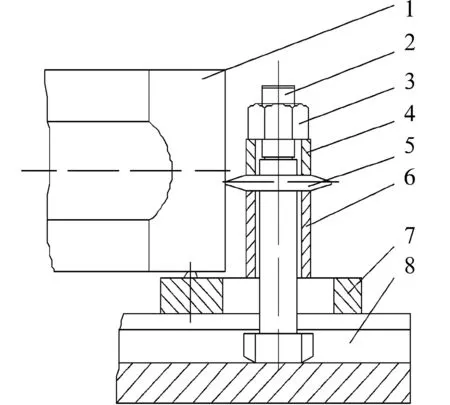

生產(chǎn)現(xiàn)場常用的軸承套圈端面翹曲檢測裝置如圖1所示,主要由檢測平臺、等高支點(diǎn)座、徑向定位環(huán)、T型螺栓、螺母、調(diào)整高度用套筒及檢測儀表等組成。

原檢測裝置中,等高支點(diǎn)座支點(diǎn)及徑向定位環(huán)與套圈端面及外徑的摩擦方式為滑動(dòng)摩擦。由于特大型薄壁套圈質(zhì)量較大,套圈端面承受的摩擦力較大,套圈轉(zhuǎn)動(dòng)時(shí)端面易產(chǎn)生劃傷,嚴(yán)重時(shí)可能導(dǎo)致套圈無法轉(zhuǎn)動(dòng)。

1—套圈;2—T型螺栓;3—螺母;4—短套筒;5—徑向定位環(huán);6—長套筒;7—等高支點(diǎn)座;8—檢測平臺

2 改進(jìn)后檢測裝置

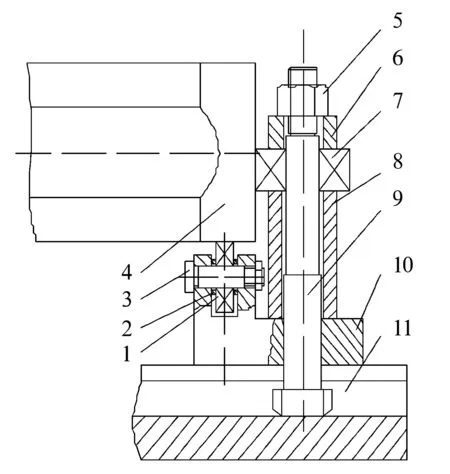

改進(jìn)后的檢測裝置如圖2所示,選擇深溝球軸承外徑面作為定位支點(diǎn)來定位套圈的端面及外徑面。制作能夠安裝深溝球軸承的長心軸、短心軸及軸承支點(diǎn)座,同時(shí)選擇合適尺寸的墊圈、套筒,通過螺母固定在檢測平臺上。

1—端面定位用深溝球軸承;2—墊片;3—短心軸;4—套圈;5—螺母;6—短套筒;7—徑向定位用深溝球軸承;8—長套筒;9—長心軸;10—軸承支點(diǎn)座;11—檢測平臺

為防止長心軸在檢測軸承套圈時(shí)受到徑向力而產(chǎn)生傾斜,長心軸與軸承支點(diǎn)座心軸孔的配合選擇為過渡配合。端面定位應(yīng)選擇外徑尺寸與游隙一致,且外徑跳動(dòng)較小的深溝球軸承,與短心軸的配合選擇為過渡配合,盡量減小因3點(diǎn)高度不一致導(dǎo)致的測量誤差。另外,在使用該檢測裝置測量高精密套圈端面翹曲時(shí)應(yīng)考慮深溝球軸承外徑跳動(dòng)導(dǎo)致的測量誤差。

改進(jìn)后檢測裝置的檢測方式如下:在套圈基準(zhǔn)端面與檢測平臺之間放置3個(gè)軸承支點(diǎn)座,每個(gè)軸承支點(diǎn)座的短心軸端均已通過短心軸和螺母裝配上相同型號的深溝球軸承,以深溝球軸承外徑面支承套圈的基準(zhǔn)端面,調(diào)整軸承支點(diǎn)座,使深溝球軸承3個(gè)外徑支承點(diǎn)形成同心圓并互成120°,并使深溝球軸承軸線在檢測套圈的直徑方向上。其中1個(gè)軸承支點(diǎn)座底端孔內(nèi)裝配有T型螺栓,另外2個(gè)軸承支點(diǎn)座底端心軸孔中分別裝配有長心軸,每個(gè)長心軸從下到上安裝有長套筒、深溝球軸承和短套筒。軸承支點(diǎn)座、長心軸及T型螺栓均通過螺母固定在檢測平臺上。在任意2個(gè)軸承支點(diǎn)座的中間配置有檢測儀表,其測頭始終指向套圈基準(zhǔn)端面,轉(zhuǎn)動(dòng)套圈旋轉(zhuǎn)一周,檢測儀表最大值和最小值的差值即該套圈端面的翹曲值。

3 結(jié)束語

改進(jìn)后的檢測裝置以深溝球軸承外徑面支承定位、引導(dǎo)套圈旋轉(zhuǎn),徹底解決了檢測特大型薄壁套圈端面翹曲勞動(dòng)強(qiáng)度大、檢測效率低及定位支點(diǎn)對套圈端面劃傷等問題,提高了檢測效率及軸承外觀質(zhì)量。