D42218N3W圓柱滾子超精加工工藝參數的確定

鄭紅威,賀紅霞,何萌,楊會超,王濤

(1.洛陽LYC軸承有限公司 a.技術中心;b.轉盤軸承事業部;c.軍工精密軸承事業部,河南 洛陽 471039;2.西安交通大學 機械工程學院,西安 710048;3.鄭州航空工業管理學院,鄭州 450015)

滾子作為軸承的關鍵零件,其制造精度和質量的好壞直接影響軸承的動態性能和使用壽命。綜合考慮實用性和經濟性,圓柱滾子多選用圓弧修緣素線滾子,而滾子圓弧與直線交接處(弧坡部分)的圓滑過渡是加工的關鍵[1]。D42218N3W型圓柱滾子即采用圓弧修緣滾子,其外形尺寸為φ16 mm×16 mm,采用8Cr4Mo4V材料,滾子精度等級要求達到Ⅰ級,因此,滾子各項技術要求非常高,需要定制專用的超精輥進行成形加工。

1 滾子超精及常見問題

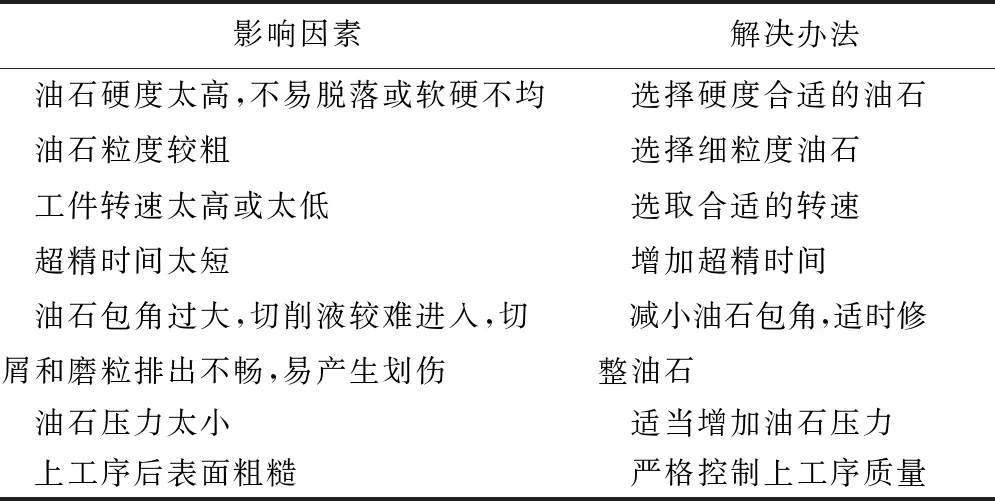

圓柱滾子超精加工采用細粒度磨料的油石,以低壓、快而短促的往復擺動作用于旋轉工件,在良好的潤滑冷卻條件下降低滾子表面粗糙度值,提高幾何精度。合理的超精加工過程一般分為粗超和精超2個階段,粗超階段采用較低的工件轉速,較高的油石擺動頻率和較大的油石壓力,以達到理想的生產效率;精超階段采用較高的工件轉速,較低的擺動頻率和較小的油石壓力,以達到理想的表面粗糙度要求。結合實際生產情況和現有條件,對圓柱滾子的超精加工一般不超過3次,否則,將會損害其表面粗糙度和幾何精度[2]。滾子表面粗糙度的影響因素及解決辦法見表1。

表1 滾子表面粗糙度的影響因素及解決辦法

2 D42218N3W滾子超精工藝參數的確定

首先檢查機床精度,采用磁力表架和千分表進行檢測,發現機床(3MZ6220)導輥存在0.02 mm的圓跳動誤差,導輥兩端間隙誤差為0.05~0.08 mm,從而嚴重影響了加工精度。因此,檢修導輥后控制機床的圓跳動誤差小于0.005 mm,導輥兩端間隙小于0.015 mm,滿足了機械精度要求(經過多次試驗,可保證滾子加工后圓度ΔCir達到0.3~0.5 μm。

下面主要從切削角、油石的振蕩頻率、振幅、粒度、壓力及工件轉速方面進行滾子工藝參數的分析確定。

2.1 切削角

指瞬時切削速度與工件速度的夾角,根據現場加工統計,切削角一般選用原則為:粗超時,切削量較大,為保證生產效率,切削角為20°~40°;精超時,為保證表面質量,切削角為5°~10°。經過工藝試驗,優化后粗超時切削角為25°,精超時切削角為7°,在保證超精質量的同時,提高了生產效率和油石的耐用度。

2.2 油石振蕩頻率

油石振蕩頻率是決定超精加工效果的關鍵因素之一,其影響比工件轉速和油石振幅更顯著。油石振蕩的目的是使每個磨粒在各個方向都受力,促使油石自銳。油石振蕩頻率提高,磨粒對工件的切削次數增加;頻繁地改變切削方向有利于油石自銳,切削作用加強。但振蕩頻率的提高受超精加工磨頭、機床與工藝系統的剛性及油石振幅的限制,所以振蕩頻率的選擇要根據加工方法的不同,依實際情況而定。經過工藝試驗發現,粗超低頻、精超高頻,可以有效提高超精滾子的表面質量,優化后的油石振蕩頻率為:粗超每分鐘800次;精超每分鐘960次。

2.3 油石振幅

油石的振幅越大,切削作用越強,生產效率越高,但振幅過大,磨粒的運動軌跡產生的網紋將變粗,不利于表面質量的改善。因此,粗超時振幅可選為3~5 mm,精超時振幅要選小一些,一般為1~3 mm。優化后的油石振幅:粗超為3 mm,精超為1 mm。

2.4 油石粒度

油石(磨料)粒度對滾子表面粗糙度和生產效率產生直接影響,并影響工作面表層的金相組織。超精滾子用油石應具有以下特征:(1)磨料鋒利,一般選用白剛玉WA和綠色碳化硅GC。根據磨料特性,氧化鋁磨料適用于加工抗拉強度高的合金鋼材料,碳化硅磨料適用于加工脆、硬性材料。超精加工時,氧化鋁磨料比碳化硅的切削速度快,而碳化硅磨料有較好的自銳性和均勻的切削能力,微弱切削持續時間較長,能獲得更好的表面質量。因此,一般選用白剛玉磨料粗超,綠色碳化硅精超。(2)油石粒度細,油石粒度對滾子表面粗糙度的影響見表2。(3)油石組織較松,油石硬度為50 HRC左右且硬度均勻。(4)油石能夠得到及時修整,油石使用時需修成圓弧面與滾子相接觸,采用油石修整器進行修整,避免人工修整即壓油石成形,影響滾子加工精度。

表2 油石粒度對工件表面粗糙度的影響 μm

通過多次試驗對比,最終確定粗超、精超的磨料粒度選用W10和W7,粗超時粒度為W10的油石主要用于修形和去除磨量,精超時粒度為W7的油石主要用于改善表面粗糙度。

2.5 油石壓力

油石作用于滾子表面單位面積上的壓力越大,磨粒嵌入滾子表面越深,切削作用強,加工效率較高。但壓力過大,磨粒容易脫落,切削作用一直延續下去而無光整階段,影響滾子表面質量,且油石具有臨界現象。如果壓力較小,鈍化的磨粒不易脫落,切削作用降低,不僅不容易去除上工序留下的余量,且油石與滾子之間不容易形成良好的接觸,不利于降低滾子表面粗糙度值和提高生產效率。

優化后確定的粗超油石壓力為0.6 MPa,精超油石壓力為0.2 MPa。

2.6 工件轉速

工件轉速增大,切削作用減弱,生產效率降低,對改善表面粗糙度有利。但工件轉速過高,會引起機床與工藝系統的振動,磨粒容易劃傷工件表面,且上工序的粗糙表面和缺陷不易消除。經過多次試驗對比,確定的粗超轉速為16 m/min,精超轉速為35 m/min。

3 改進效果

根據確定的工藝參數加工D42218N3W圓柱滾子,超精前、后滾子加工精度見表3,滿足了產品技術要求。

表3 超精前、后滾子精度及幾何形狀 μm