數(shù)控加工中心維修時(shí)間模型研究

張海波,劉 亮,黃洋洋

(東北電力大學(xué) 機(jī)械工程學(xué)院,吉林 吉林 132012)

數(shù)控加工中心維修時(shí)間模型研究

張海波,劉 亮,黃洋洋

(東北電力大學(xué) 機(jī)械工程學(xué)院,吉林 吉林 132012)

因數(shù)控加工中心故障造成的停機(jī)是影響其工作效率的一個(gè)主要因素。為提高加工中心的工作效率,減少維修時(shí)間,文章運(yùn)用origin8的繪圖和Matlab的編程計(jì)算功能對(duì)某型號(hào)數(shù)控加工中心故障維修時(shí)間數(shù)據(jù)進(jìn)行分析。首先繪制了加工中心故障維修時(shí)間的概率密度函數(shù),然后由概率密度函數(shù)圖形判斷該函數(shù)可能符合的分布規(guī)律并進(jìn)行參數(shù)估計(jì),最終證明該型號(hào)數(shù)控加工中心故障維修時(shí)間符合對(duì)數(shù)正態(tài)分布規(guī)律,結(jié)合函數(shù)性質(zhì)及故障數(shù)據(jù),提出了減少數(shù)控加工中心維修時(shí)間的方法,為加工中心的維修提供了依據(jù)。

數(shù)控加工中心;維修時(shí)間模型;對(duì)數(shù)正態(tài)分布

0 引言

現(xiàn)代制造技術(shù)的快速發(fā)展使得數(shù)控機(jī)床越來(lái)越廣泛的被機(jī)械加工企業(yè)所采用[1]。隨著數(shù)控機(jī)床可靠性增長(zhǎng)技術(shù)的發(fā)展,可靠性設(shè)計(jì)使得故障大大減少,但故障仍會(huì)不可避免的發(fā)生[2-3]。

維修性指維修的難易程度,它是影響數(shù)控機(jī)床壽命周期費(fèi)用的重要因素[4]。數(shù)控機(jī)床維修性的研究建立在大量的故障數(shù)據(jù)基礎(chǔ)之上,需要對(duì)其進(jìn)行收集、選擇、分析等步驟才能獲得結(jié)論。在數(shù)控機(jī)床使用中需要處理好其維修、維護(hù)及備件管理等問(wèn)題,而由于大多數(shù)數(shù)控機(jī)床用戶(hù)缺乏專(zhuān)業(yè)的維修人員或維修人員經(jīng)驗(yàn)不足等多種原因限制了數(shù)控機(jī)床性能的發(fā)揮[5]。為了更好的提高數(shù)控機(jī)床的工作效率,需要對(duì)數(shù)控機(jī)床的故障數(shù)據(jù)進(jìn)行分析,以便快速提高其維修性能。

不同的數(shù)控機(jī)床有其各自不同的故障特點(diǎn),故障維修時(shí)間也有較大差距,不同的數(shù)控機(jī)床應(yīng)對(duì)應(yīng)不同的維修方式及策略。本文對(duì)某型號(hào)9臺(tái)數(shù)控加工中心故障維修時(shí)間數(shù)據(jù)進(jìn)行了為期1年的跟蹤,記錄得到了92組數(shù)據(jù)并對(duì)其進(jìn)行研究,按不同的故障維修時(shí)間將數(shù)據(jù)分類(lèi)并用origin8軟件繪制維修時(shí)間概率密度函數(shù)和維修時(shí)間分布函數(shù)圖形;通過(guò)觀察兩組函數(shù)的圖形和經(jīng)驗(yàn)判斷維修時(shí)間分布規(guī)律應(yīng)符合正態(tài)分布或?qū)?shù)正態(tài)分布;最后應(yīng)用Matlab編程求得各參數(shù)值,并進(jìn)行K-S檢驗(yàn),得出了維修時(shí)間函數(shù)的分布規(guī)律,根據(jù)其分布規(guī)律制定了維修計(jì)劃,起到減少維修時(shí)間、提高數(shù)控機(jī)床工作效率的目的。

1 維修時(shí)間模型的初步計(jì)算與預(yù)測(cè)

(1)

其中:ni-每組所含維修時(shí)間觀測(cè)值的頻數(shù)

n-維修時(shí)間觀測(cè)值的總頻數(shù),共92組數(shù)據(jù)

Δti-組距,組距為10(min)

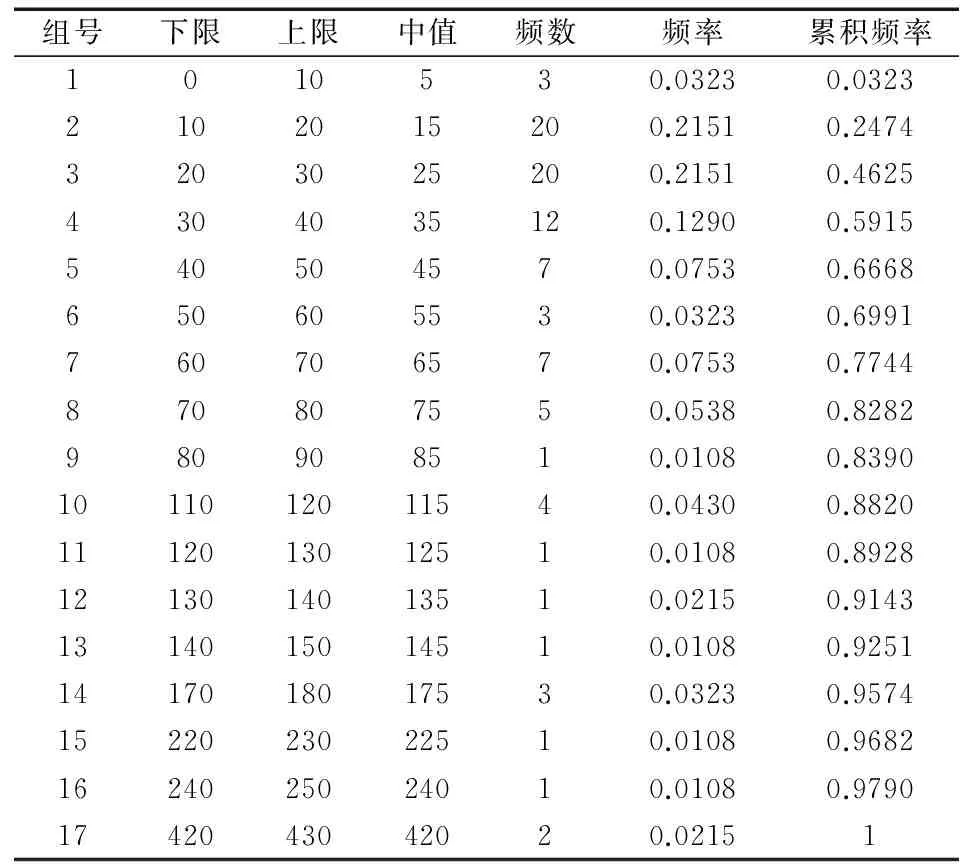

表1 數(shù)控加工中心故障維修時(shí)間頻率及累計(jì)頻率

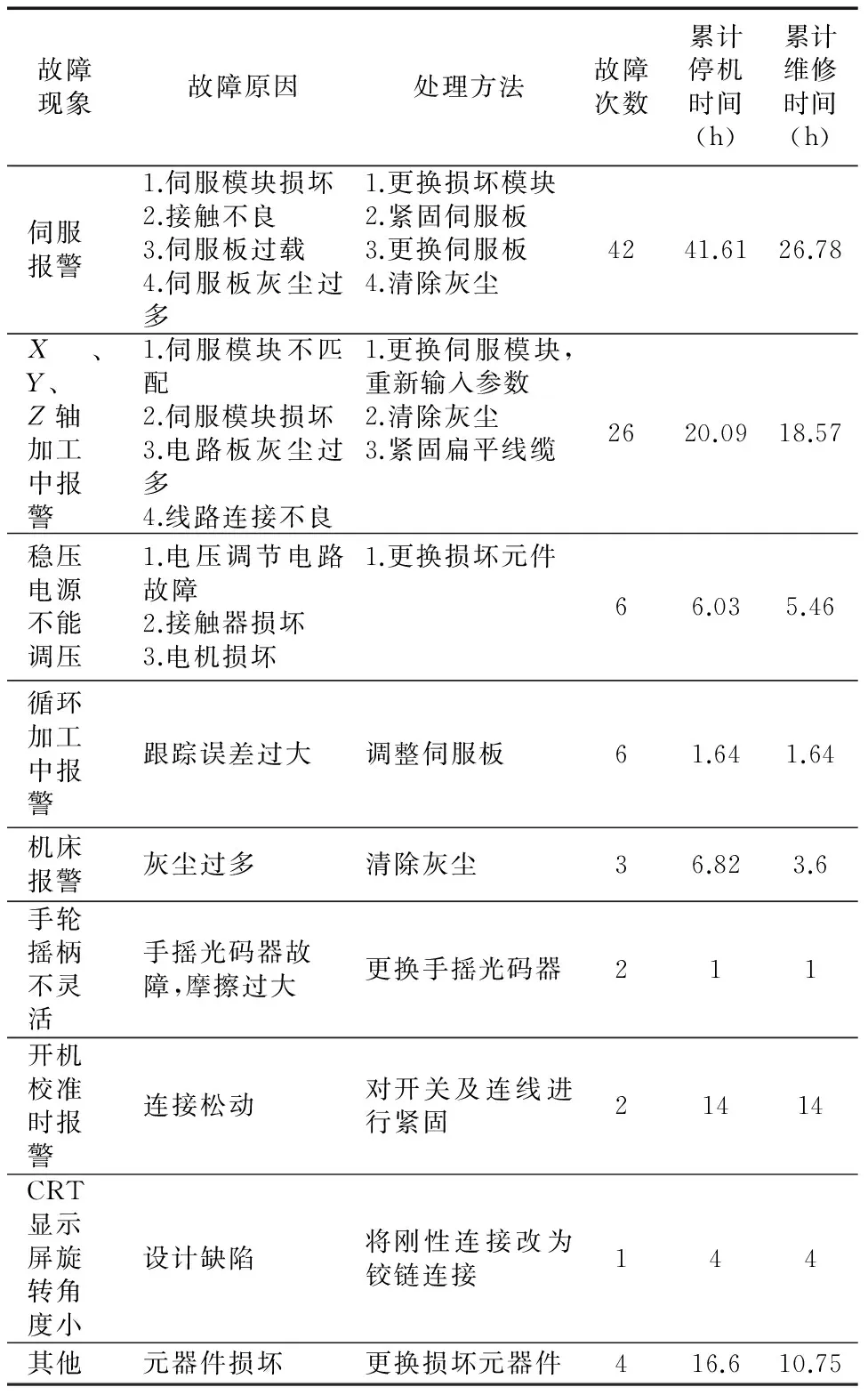

表2 數(shù)控加工中心故障分類(lèi)表

使用origin8畫(huà)出維修時(shí)間概率密度函數(shù)m(t)和分布函數(shù)M(t)的直角坐標(biāo)散點(diǎn)圖[6-7],圖中以每組中值為橫坐標(biāo),分別以每組的頻率和累積頻率為縱坐標(biāo)畫(huà)得圖1和圖2。

數(shù)控加工中心維修時(shí)間概率密度函數(shù)整體呈單峰型,個(gè)別位置有出現(xiàn)跳動(dòng)可能是由于數(shù)據(jù)在采集過(guò)程中出現(xiàn)的誤差或受其他因素影響造成,在圖像的起始部分存在維修時(shí)間頻率的快速升高,維修時(shí)間分布函數(shù)呈凸型,將兩圖與常見(jiàn)的分布曲線相比較,同時(shí)根據(jù)經(jīng)驗(yàn)判斷該分布可能是正態(tài)分布或?qū)?shù)正態(tài)分布,其中對(duì)數(shù)正態(tài)分布的可能性更大。

圖1 維修時(shí)間概率密度函數(shù)m(t)

圖2 維修時(shí)間分布函數(shù)M(t)

2 維修時(shí)間分布的參數(shù)估計(jì)

由于判斷維修時(shí)間分布模型可能是正態(tài)分布或?qū)?shù)正態(tài)分布,所以采用極大似然估計(jì)的方法對(duì)其進(jìn)行參數(shù)估計(jì)[8-9]。

當(dāng)維修時(shí)間的分布類(lèi)型是正態(tài)分布時(shí),計(jì)算過(guò)程如下:

(2)

將公式2兩側(cè)同時(shí)取對(duì)數(shù),得到:

(3)

解極大似然方程組

(4)

得到正態(tài)分布的參數(shù)估計(jì)公式

(5)

同理得到對(duì)數(shù)正態(tài)分布的參數(shù)估計(jì)公式

(6)

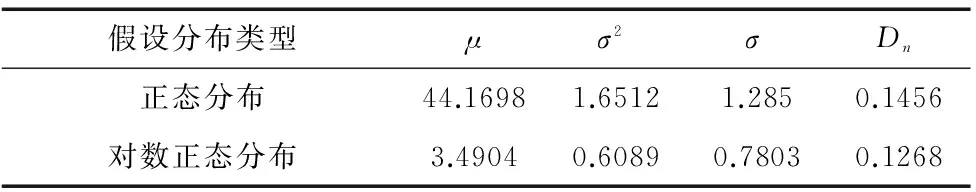

使用Matlab軟件編程計(jì)算(Matlab程序略),如果數(shù)控加工中心故障維修時(shí)間服從正態(tài)分布,則參數(shù)μ=44.1698、σ2=1.6512;如果數(shù)控加工中心故障維修時(shí)間服從對(duì)數(shù)正態(tài)分布,則參數(shù)μ=3.4904,σ2=0.6089。

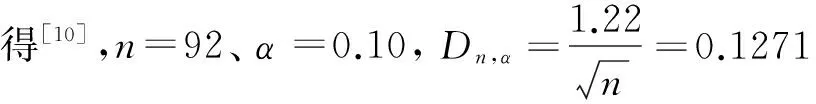

3 維修時(shí)間模型的檢驗(yàn)

假設(shè)數(shù)控加工中心維修時(shí)間模型是正態(tài)分布或?qū)?shù)正態(tài)分布,分別計(jì)算各維修時(shí)間的點(diǎn)估計(jì)值,并對(duì)假設(shè)執(zhí)行K-S檢驗(yàn),檢驗(yàn)方法:將數(shù)據(jù)按由小到大的次序排列,根據(jù)假設(shè)的分布,計(jì)算每個(gè)數(shù)據(jù)對(duì)應(yīng)的F0(xi),將其與經(jīng)驗(yàn)分布函數(shù)Fn(xi)進(jìn)行比較,其中差值的最大絕對(duì)值即檢驗(yàn)統(tǒng)計(jì)量Dn的觀察值。將Dn與臨界值Dn,α進(jìn)行比較。滿(mǎn)足下列條件,則接受原假設(shè),否則拒絕原假設(shè)[10]。

(7)

式中:F0(x)—原假設(shè)分布函數(shù);

Fn(x)—樣本大小為n的經(jīng)驗(yàn)分布函數(shù);

(8)

(9)

表3 假設(shè)檢驗(yàn)結(jié)果對(duì)比

由K-S檢驗(yàn)原理,假設(shè)維修時(shí)間模型服從正態(tài)分布,Dn=0.1456>Dn,α,所以該假設(shè)不成立;假設(shè)維修時(shí)間模型服從對(duì)數(shù)正態(tài)分布,Dn=0.1268 該加工中心維修時(shí)間的概率密度函數(shù)m(t),維修時(shí)間分布函數(shù)M(t),不可維修度函數(shù)G(t),維修率函數(shù)u(t),如下: (10) (11) (12) (13) 由對(duì)數(shù)正態(tài)分布的圖形性質(zhì)可知,大量的維修時(shí)間集中于某一范圍,其他的維修時(shí)間則較為分散,同時(shí)也說(shuō)明某一類(lèi)故障發(fā)生頻率較其他故障要高很多,因此需要加強(qiáng)對(duì)此類(lèi)較多故障的預(yù)防與維修。 由表2可知該型號(hào)數(shù)控加工中心的主要故障是外購(gòu)?fù)鈪f(xié)件質(zhì)量問(wèn)題和裝配問(wèn)題引起的伺服和各軸系統(tǒng)故障,除以上兩點(diǎn)外灰塵堆積造成的通訊故障也是其中一類(lèi)比較重要的故障。基于以上分析可以從以下三個(gè)方面采取措施:①加工中心生產(chǎn)廠商對(duì)外購(gòu)?fù)鈪f(xié)件供應(yīng)商的選擇應(yīng)在多家擇優(yōu)選取,同時(shí)其質(zhì)量檢驗(yàn)部門(mén)應(yīng)明確產(chǎn)品的技術(shù)、質(zhì)量標(biāo)準(zhǔn)等細(xì)節(jié),并嚴(yán)格執(zhí)行外購(gòu)?fù)鈪f(xié)件的入廠檢驗(yàn)工作;②生產(chǎn)廠商在對(duì)加工中心進(jìn)行裝配工作前要對(duì)零件進(jìn)行清洗、去毛刺等工序以保證零件質(zhì)量,并對(duì)旋轉(zhuǎn)部件作動(dòng)平衡試驗(yàn),在裝配中要使用專(zhuān)業(yè)工具并做好零部件的保護(hù)工作,裝配完成后還要檢測(cè)裝配精度是否符合要求;③生產(chǎn)廠商應(yīng)改善加工中心的防塵設(shè)計(jì),盡量防止灰塵進(jìn)入機(jī)床內(nèi)部,使用方應(yīng)注意環(huán)境的濕度和溫度等條件,并定期清掃防止灰塵積累造成停機(jī)。 本文采用origin8軟件進(jìn)行數(shù)控加工中心故障維修時(shí)間的繪圖工作,運(yùn)用Matlab編程計(jì)算其故障維修時(shí)間的分布函數(shù)并對(duì)其進(jìn)行檢驗(yàn),最終確定該型號(hào)加工中心故障維修時(shí)間分布函數(shù)符合對(duì)數(shù)正態(tài)分布。造成該型號(hào)數(shù)控加工中心故障的主要原因是外購(gòu)?fù)鈪f(xié)件質(zhì)量問(wèn)題、裝配質(zhì)量問(wèn)題引起的伺服系統(tǒng)故障和各軸故障,此外還有灰塵堆積造成的通訊故障,在平時(shí)的數(shù)控加工中心維護(hù)中尤其需要注意這三方面問(wèn)題,以提高數(shù)控加工中心的工作效率。 [1] 梁鋮,劉建群.五軸聯(lián)動(dòng)數(shù)控機(jī)床技術(shù)現(xiàn)狀與發(fā)展趨勢(shì)[J].機(jī)械制造,2010,48(545),5-7. [2] Chen Diansheng, Jia Yazhou,Shen Guixiang. Probability Distribution of the Early Failures of Machining Centers[C]. Proceedings of the Sixth International Conference on Progress of Machining Technology,Xian,china,2002. [3] Yi Dai, Yazhou Jia. Reliability of a VMC and its Improvement[J].Reliability Engineering and System Safety, 2001,72:99-102. [4] 秦英孝.可靠性維修性保障性管理[M].北京:國(guó)防工業(yè)出版社,2003. [5] 李文耿.數(shù)控機(jī)床維修性研究[J].中國(guó)城市經(jīng)濟(jì),2010(9):139-142. [6] 朱海濤,陳少秀,蔡華,等.origin軟件在藥學(xué)研究數(shù)據(jù)作圖中的應(yīng)用[J]. 醫(yī)藥導(dǎo)報(bào),2008,27(9):1089-1091. [7] 鄧曉敏,張軍朋,吳先球.利用origin確定試驗(yàn)中非線性函數(shù)的曲線關(guān)系[J].大學(xué)物理實(shí)驗(yàn),2011,24(1):73-76. [8] 王娜,李新海. 關(guān)于對(duì)數(shù)正態(tài)分布參數(shù)極大似然估計(jì)的討論[J].北華大學(xué)學(xué)報(bào)(自然科學(xué)版),2007,8(5):394-397. [9] 王蓉華,徐曉玲,費(fèi)鶴良.對(duì)數(shù)正態(tài)分布參數(shù)的近似極大似然估計(jì)[J].上海師范大學(xué)學(xué)報(bào),2000,29(1):39-43. [10]賀國(guó)芳,許海寶. 可靠性數(shù)據(jù)的收集與分析[M]. 北京:國(guó)防工業(yè)出版社,1995. (編輯 李秀敏) Maintain Time Model of CNC Machining Center ZHANG Hai-bo, LIU Liang,HUANG Yang-yang (College of Mechanical Engineering, Northeast Dianli University, Jilin Jilin 132012, China) Down time caused by CNC machining center failure is a main influence factor on its efficiency. In order to improve machining center and reduce maintenance time, origin 8 and matlab are used to draw, program, calculate and analyze its failure maintain time data. Firstly, machining center failure maintain time probability density function is drawn; Secondly, the distribution of its function is judged and parameter estimation is done; Finally, the CNC machining center failure maintain time according to lognormal distribution is proved. Measures to reduce CNC machining center maintain time is proposed combining function nature with failure data. It provides basis for machining center maintain. CNC machining center; maintain time model; lognormal distribution 1001-2265(2014)05-0158-03 10.13462/j.cnki.mmtamt.2014.05.043 2013-02-01 張海波(1970—),男,吉林省吉林市人,東北電力大學(xué)教授,博士,主要從事數(shù)控機(jī)床及數(shù)控系統(tǒng)可靠性研究等,(E-mail)zhhb@mail.nedu.edu.cn。 TH166;TG659 A4 結(jié)論