高速電主軸穩態溫度場分析

陳 奪, 馮 明

(北京科技大學 機械工程學院,北京 100083)

高速電主軸穩態溫度場分析

陳 奪, 馮 明

(北京科技大學 機械工程學院,北京 100083)

建立了一臺由靜壓空氣軸承支撐,內置高速永磁同步電機驅動的三維電主軸穩態溫度場分析模型,提出了考慮軸向氣流影響的熱分析計算流程。通過有限元分析得到了不同氣流量下電主軸的溫度場分布,發現溫度的最高點位于轉子上,進而分析了永磁體的高溫退磁狀況以及主軸受熱膨脹狀況。最后搭建了電主軸的溫度測試試驗臺,通過測試與仿真結果對比分析,結果基本趨于一致,證明了計算結果的正確性同時為分析靜壓空氣軸承支持的高速電主軸溫度場分析提供了方法。

高速電主軸;穩態溫度場;軸向氣流

0 引言

高速電主軸相比傳統機床主軸, 由內裝式高速電機直接驅動,使傳動系統的機械結構得到極大的簡化,并且具有效率高、噪聲低、震動小和精度高等特點, 因此在高速加工方面得到了廣泛地推廣和應用[1]。由靜壓空氣軸承支撐的高速永磁電主軸在運行中溫度過高會帶來一系列不利的影響,例如:永磁體退磁,轉軸受熱膨脹影響軸承間隙,甚至抱軸, 以及由溫度變化引起電參數變化進而影響電機性能等。所以,對電主軸系統的溫度場進行分析是非常必要的。

對于熱分析的計算,目前采用最多的是有限元法,它不僅能詳細的計算出溫度的分布情況,而且計算結果也更加精準,因而得到廣泛應用[2-5].文獻[6]就建立了籠型感應電動機定、轉子全域溫度場二維有限元計算模型,計算了電機穩態溫度場以及氣隙溫降, 但是二維模型,無法考慮軸向的熱傳導,導致結果不夠全面。文獻[7]對空氣動靜壓軸承支撐的劃片機電主軸的熱變形進行了有限元分析,但是沒有考慮空氣軸承中軸向氣流對電主軸溫度分布的影響。

本文涉及了一臺兩端由空氣靜壓軸承支撐,內部有高速永磁同步電機驅動的高速電主軸,其結構如圖1所示,主軸部分采用空心軸結構,將永磁體內置在軸心位置,空心軸在保持剛度的條件下,減輕了轉軸的重量。電主軸是通過定子外側水套內循環水和空氣軸承中噴出的形成的軸向流動氣流進行冷卻換熱的,換熱路徑如圖1中箭頭所示,然后根據傳熱學理論建立了電主軸系統的三維穩態溫度場有限元模型;提出了軸向氣流影響下高速電主軸熱計算的算法流程,通過這個計算方法得到了電主軸系統的溫度分布狀況,校核了永磁體退磁狀況以及轉軸溫升對徑向間隙的影響,最后搭建了主軸系統溫度測試試驗臺,并將實驗結果和有限元結果進行了分析對比。

1.前端蓋 2.止推軸承 3.缸套 4.前軸承 5.空心軸 6.冷卻水套 7.后軸承 8.后端蓋 9.進水口 10.電機繞組 11.永磁體 12.電機定子 13.進氣口圖1 高速電主軸系統結構圖

1 高速電主軸系統熱源

本文所研究的電主軸采用一臺2極24槽高速永磁同步電機,主要參數如表1所示。

表1 高速主軸電機參數

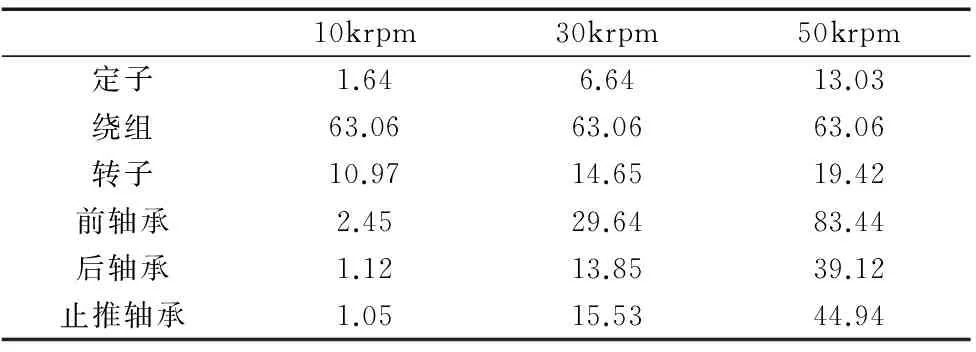

在電主軸系統高速運行過程中電機與兩端的空氣軸承都會產生大量的損耗,成為電主軸系統的發熱源,因此電主軸系統的主要熱源包括:定子、繞組、轉子,以及兩端支撐的空氣軸承,通過有限元計算結果如表2。

表2 熱源及熱量(W)

2 溫度場數值解析

2.1 熱分析模型的建立

高速電主軸系統的熱分析模型是一個軸對稱模型,為了提高計算效率,可以簡化為1/24的模型,如圖2所示,其中Γ1為絕熱面,Γ2為散熱面。

為了方便計算,并做如下假設:

1)空氣軸承內表面不設置噴氣口,氣流在軸承間隙內勻速流動。

2)假設定子、繞組、轉子、空氣軸承氣隙等介質各向同性,熱量在其內部均勻分布。

圖2 電主軸系統1/24等效模型

根據傳熱學原理,三維穩態溫度場方程為[9]:

式中T為溫度,℃;q為熱源密度,W/m3;T0為Γ2周圍介質的溫度,℃;α為Γ2面的換熱系數,W/(m2·℃);λ為Γ1和Γ2面法向導熱系數,W/(m·℃);λx、λy、λz分別為電機介質在x,y,z方向上的導熱系數,W/(m·℃)。

2.2 換熱系數和導熱系數的確定

(1)氣隙的等效熱傳導和散熱系數

電主軸在高速運行過程中,空氣軸承和電機氣隙內的氣流規律變化相同,它們都同時受到沿著主軸旋轉方向產生切向氣流和沿著主軸的軸向氣流,如圖3,以下計算方法對兩個位置都適用。

圖3 氣隙內的軸向氣流和切向氣流

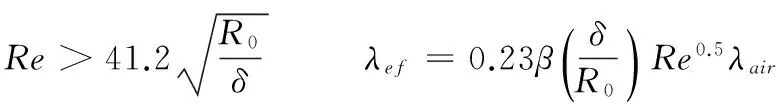

氣隙內的導熱系數

式中R0為轉子外徑,m;R1為定子內徑,m;δ為氣隙的長度,m;β為轉子表面粗糙度的經驗系數,取值為1.15~1.25,λef為氣隙等效熱傳導系數,W/(m·℃);λair為空氣的熱傳導系數,W/(m·℃)。

氣隙內的換熱系數α為[7]

式中:c0,c1,c2是實驗測得的常數,可分別取為9.7,5.33,0.8;u為氣隙內氣體的平均流速,m/s,按下式計算:

式中,v0為軸承的軸向氣流量,m3/s.Ar為氣流流過氣隙面積,m2;dr為氣隙平均直徑,m;ω為主軸旋轉角速度rad/s。

(2)冷卻水套換熱系數

電主軸高速在運行過程中,水套中的循環冷卻水進行強迫對流換熱,把從定子中傳遞過來的熱量帶走。

水套內冷卻水的強迫對流換熱系數α為:

式中λ為流體導熱系數,W/(m·℃);d為定型尺寸;Nuf努謝爾特數;冷卻水在管中的不同流態具有不同的換熱規律,根據雷諾數Ref來計算努謝爾特數[9]。

當Ref≤2300,管道內的水流處于層流狀態時:

μf和μw分別是由流體平均溫度和固體壁面平均溫度確定的動力粘度,Pa·s;R為是管道彎曲段的曲率半徑,m。

當2300≤Ref≤10000時,管內水流處于層流向紊流過渡狀態時:

當Ref≥10000時

流體被加熱,m=0.4,流體被冷卻,m=0.3[10].

(3)其它部分的換熱系數

定子繞組端部換熱系數α

Rs為定子外徑,m;r為轉子外徑;n為轉子轉速。

轉軸端面散熱系數α

式中vx為轉軸線速度[11]。

2.3 熱分析算法流程圖

電主軸兩端空氣軸承內噴出的氣體不僅有支撐轉子的作用,同時也能起到冷卻系統的作用.前軸承內噴出的氣體在氣隙內形成軸向流動,一部分通過前端噴出,一部分沿著主軸流動,流過前軸承氣隙,然后對主軸,電機等被吹拂表面進行強迫對流換熱,然后氣流以換后熱得到的溫度為電機氣隙內氣體的入口溫度,在電機氣隙內一方面進行定轉子之間的傳熱,一方面進行對流換熱,從電機氣隙出來再次對被吹拂表面進行對流換熱,經過一系列的對流換熱過程,最后流過后軸承氣隙將熱量帶走.算法流程如圖4所示。

流程圖中在得到電機氣隙進口氣流的溫度后,重復前軸承中實現穩態溫度場的方法,得到后軸承以前位置的穩態溫度場,然后再將氣流換熱后得到的溫度作為后軸承入口處的氣流,最后得到整個電主軸的溫度場。由于后面計算為前面計算的重復,所以在流程圖中只給出了電機靠近前軸承位置穩態的計算流程,最終氣流溫度滿足

式中tn表示第n次軸向氣流溫度,℃;tn-1表示第n-1次軸向氣流溫度,℃。

圖4 溫度場算法分析流程圖

3 計算結果與分析

高速電主軸在額定工作狀態下,不同軸向氣流量下的溫度分布如圖5所示。從圖5中可以清楚的發現,軸向氣流量的變化主要影響軸承位置的溫度變化,從而影響軸承的間隙變化。

(a)無軸向氣流時溫度場分布圖

(b)軸向氣流為1L/s時溫度場分布

(c)軸向氣流為2L/s時溫度場分布圖5 不同氣流量下電主軸溫度場分布

電主軸軸承位置膨脹量隨轉速和變化如圖6所示。從圖中可以看出,溫度最高時的電主軸徑向膨脹量為2.54μm,本文所設計的軸承間隙為20μm,不會影響主軸的工作性能。

圖6 膨脹量隨轉速的變化 圖7 膨脹量隨氣流量的變化

在額定工作狀態下,電主軸軸承位置膨脹量隨軸向氣流量變化曲線如圖7所示,膨脹量隨氣流量增加而減小,前軸承的膨脹量大于后軸承的膨脹量,在沒有軸向氣流時,前軸承最大膨脹量為2.72μm,不會影響電主軸的工作性能。

電主軸的在額定工作狀態下徑向截面溫度如圖8所示,其中ab段為轉子部分,bc段為氣隙部分,cd段為繞組絕緣層部分,de段位下層繞組,ef段為上層繞組部分,fg段為繞組絕緣層部分,gh為定子軛到水套部分,hi為水套到缸套的位置。圖7中,徑向的最高溫度在轉子位置上,因為bc段氣隙的熱阻較大,轉子上產生的熱量不容易通過冷卻方式傳遞出去。cd段和fg段是繞組的絕緣層部分,df為電機繞組部分,溫度高,h點為水套位置,可以見,轉子上空心軸位置溫度最高,這是由于轉子上這個位置的損耗最大,冷卻水套部分的溫度最低,永磁體的溫度小于永磁體的退磁溫度,不會導致退磁。

圖8 電主軸截面徑向溫度變化

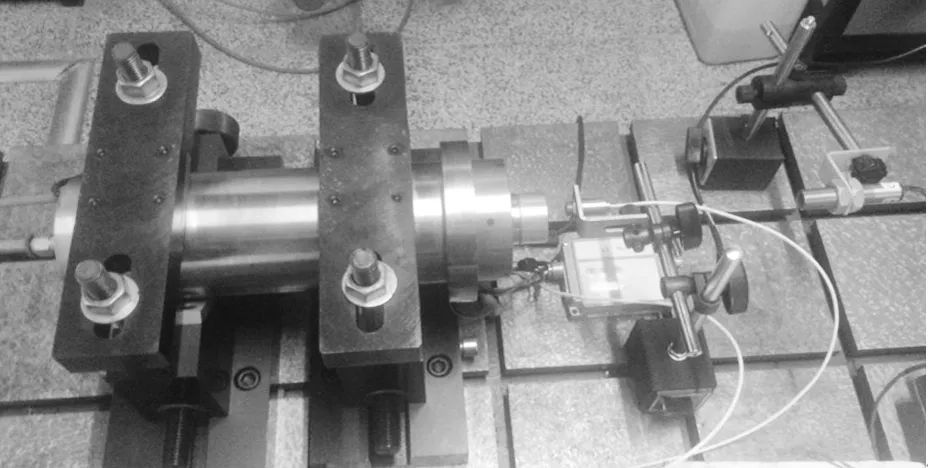

4 高速電主軸系統溫度實驗研究

永磁體溫度過高會導致退磁,因此,高速電主軸系統的溫度測試主要為永磁體的溫度測試,永磁體的溫度測試通過紅外線傳感器測試,如圖9所示,將紅外線溫度傳感器放置在主軸一側,將紅外線頭對準主軸軸內永磁體端面中心位置。

圖9 紅外線溫度傳感器測試裝置

在功率為4kW的,轉速為50000rpm狀態下,永磁體端面測量結果和仿真結果對比如圖10所示,溫度變化趨勢基本一致,實測溫度略高于仿真溫度,這是因為,實驗中驅動電機中的電流含有大量諧波導致實際損耗高于仿真損耗,所以,實測的溫度略高于仿真的溫度。

圖10 測試溫度與仿真溫度對比

5 結論

本文設計了一臺兩端由空氣軸承支撐,內部由高速永磁同步電機驅動的電主軸,并建立了電主軸的三維穩態溫度場的有限元模型。在熱分析中,考慮了空氣軸承內噴出的軸向氣流對整個溫度場的影響,提出了軸向氣流影響下整個系統熱分析的算法流程。通過有限元分析得到了額定工作狀態下,不同軸向氣流量對溫度場分布的影響,發現了整個系統最高的溫度在轉子位置上,為49.2℃,永磁體不會因為溫度而退磁。分別計算了不同轉速下和不同氣流量下軸承位置轉軸的膨脹量,溫度最高時,最大膨脹發生在前軸承位置,數值為2.72μm,不會影響電主軸的正常工作,更不會產生抱軸現象;本文最后搭建了溫度測試試驗臺,通過測試結果與仿真結果對比,基本趨于一致,實際溫度略高于測試溫度,是由于實驗中控制器產生的電流含有諧波導致的。

[1] 周大帥,高速電主軸綜合性能測試及若干關鍵技術研究[D]. 北京:北京工業大學,2011.

[2] 邢軍強,王鳳祥.基于耦合場分析的高速永磁電機溫升計算[J],大電機技術,2010(8):5-8.

[3] 陳紅蕾.基于有限元分析方法的高速電主軸溫度場仿真[J],新技術新工藝, 2010 (3):41-43.

[4] 溫嘉斌, 許明宇.防爆型水冷電機內換熱與溫度場分析.電機與控制學報,2009,13(3):393-397.

[5] LI Cuiping, PEI Yulong. Analysis of 3D Static Temperature Field of Water Cooling Induction Motor in Mini Electric Vehicle.[J]ICEMS,2011.

[6] 李偉利,李守法.感應電動機定轉子全域溫度數值計算及相關因素敏感性分析.[J]中國電機工程學報,2007,27(24): 85-91.

[7] 王明權,易傳云.劃片機氣靜壓電主軸熱變形的有限元分析[J].電子工業專業設備.2007(4):39-47.

[8] 俞佐平. 傳熱學 [M]. 北京:高等教育出版杜,1991.

[9] Huang Guozhi, Fu Fengli. Technical manual of Y2 three phase Asynchronous machines[J]. China Machine Press, 2004:134-153.

[10]Huang Guozhi, Fu Fengli. Technical manual of medium and minitype rotating machines[J]. China Electric Power Press, 2007:374-390.

[11]丁舜年.大型電機的發熱與冷卻[M].北京:科學出版杜,1992.

(編輯 李秀敏)

Analysis in Steady-state Temperature Field of High-Speed Motorized Spindle

CHEN Duo,FENG Ming

(School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

A model which is supported by air-lubricated hydrodynamic bearings and drived by a high-speed permanent magnet synchronous motor for three -dimensional steady-state temperature field of a high-speed motorized spindle has been established. A novel algorithm of thermal analysis which considering axial flow is proposed. The distribution of motorized spindle temperature under different axial flow was obtained by Finite Element Analysis, demagnetization of permanent magnets and the thermal expansion of the spindle has been analysised. At last, temperature test bench of the spindle was set up, the steady thermal field of motorized spindle and the novel algorithm of thermal analysis and validity of the thermal field model and the correctness of the calculated values are verified by the results of the comparing of test and simulation analysis, It provides a method for high-speed permanent magnet motorized spindle.

high-speed motorized spindle; steady-state temperature field; axial flow

1001-2265(2014)05-0054-04

10.13462/j.cnki.mmtamt.2014.05.014

2013-12-18;

2014-03-28

陳奪(1984—),男,滿族,遼寧義縣人,北京科技大學博士研究生,研究方向為高速永磁電機的研究與應用,(E-mail)chd_2007@126.com;通訊作者:馮明(1963—),男,北京人,北京科技大學教授,博士,研究領域為先進機電系統技術,(E-mail)mingfeng@me.ustb.edu.cn。

TH165;TG65

A