電動汽車制動能量回收系統評價方法研究*

王計廣 李孟良 徐月云 方茂東

(中國汽車技術研究中心)

電動汽車制動能量回收系統評價方法研究*

王計廣 李孟良 徐月云 方茂東

(中國汽車技術研究中心)

以電動汽車制動能量回收過程中不同能量間的傳遞關系為研究對象,提出了評價制動能量回收系統的測試方法和評價指標,搭建了電動汽車制動能量回收系統測試平臺,并利用該平臺對某電動汽車在NEDC工況下的制動能量回收效率進行了研究。試驗結果表明,制動回收能量和回收率主要受制動能量回收控制策略、制動初速度和減速度的影響,當制動初速度低于控制策略中設定車速時系統將不進行能量回收;鑒于NEOC工況中制動初速度和減速度比較單一的情況,建議開發一種適用于電動汽車制動能量回收系統評價的工況。

1 前言

與傳統汽車相比,配備制動能量回收系統的電動汽車在制動過程中可將部分制動能量轉化為機械能和電能,最終以化學能的形式儲存到驅動電池中,從而提高電動汽車的能量利用率和續航里程等[1]。目前,國內外均對電動汽車制動能量回收系統進行了大量的研究,如國內仇斌[2]等提出了以電動城市公交車制動回收過程中各子系統間的轉化效率作為評價指標,李國斐[3]等提出以基于Advisor仿真的能量回收率作為評價指標,但這些研究尚未形成統一的電動汽車制動能量回收效率評價方法和評價標準。本文通過對現有的制動能量回收系統測試方法和評價指標的分析,提出基于電動汽車制動能量回收過程中能量傳遞關系的評價方法和評價指標,搭建了電動汽車制動能量回收系統的測試評價平臺,并利用該平臺對某電動汽車在NEDC工況下的制動能量回收效率進行研究。

2 制動能量回收系統評價方法與指標

2.1 制動能量回收評價方法

國內外制動能量回收系統的測試方法主要包括軟件仿真、臺架試驗和整車測試等3種。軟件仿真需要對車輛制動能量回收過程中各子系統進行單獨建模,同時對建模的精確度要求較高,且難以真實全面地模擬在實際車輛行駛過程中影響能量回收的因素,數據的有效性和準確性較差。臺架試驗僅對單獨的制動能量回收系統進行測試,而忽略了汽車實際道路行駛中風阻、路阻及其它附件能量消耗等對能量回收率的影響。整車測試是對整車在實際運行過程中的制動能量進行測試,能夠充分反映制動能量回收系統本身以及外界環境中的各種影響因素,能夠彌補臺架試驗和軟件仿真的不足,提高了試驗的精確度和數據的準確性。因此,對電動汽車制動能量系統的測試評價應采用基于整車測試的方法。

2.2 制動能量回收評價指標

對于制動能量回收的評價指標,國內外已提出了制動能量回饋率[4](制動能量回饋過程中電動機發出的電能在總制動能量中的占比)、能量回收率[3](在某循環工況下電動機回饋發出的電能占電動機總消耗能量的百分比)、回收率[5](電動機回饋發出的電能占整車總動能或動力電池總儲電量的百分比)及制動能量回收貢獻率[2](制動能量中被回收又重新被動力系統利用且傳遞到驅動輪的那一部分能量在總驅動能量中所占的比例)等評價指標。電動汽車制動能量回收過程是一個復雜的動態過程,涉及的子系統較多,但上述前3種評價指標僅考慮了電動機發出的電能占總制動能量或消耗能量的比例,沒有考慮制動能量回收各子系統動態變化對制動回收能量的影響,缺乏對制動過程中能量流傳遞的研究,因此不能全面且有針對性地對制動能量回收系統進行評價[4];制動能量回收貢獻率主要考慮了制動能量回收過程中特定結構間的轉化效率,但對其它不同的制動能量回收結構而言缺乏一定的適用性。

為此,針對幾款電動汽車制動能量回收系統的能量流傳遞路線進行了研究,發現制動能量回收中的部分子系統結構可能不相同,但在制動過程中,部分制動能量均通過制動能量回收各子系統依次轉化為機械能和電能,最終以化學能存儲在驅動電池中,如圖1所示。電動汽車制動力分配控制策略中通常設定制動能量回收的最低車速限值,即制動車速低于控制策略中設定車速時不進行能量回收,其主要原因是在制動車速過低時發電電壓過低,無法對驅動電池進行充電。

本文以制動能量回收系統中不同能量間的轉化關系作為研究對象,提出如下3種評價制動能量回收效率的指標。

2.2.1 制動可回收率

制動過程中,通過制動力分配控制策略后,制動能量除在制動過程中克服輪胎滾動摩擦阻力和空氣阻力外,其余的制動能量由驅動車輪傳遞到半軸,以機械能的形式存在,而這部分能量可以被回收再利用,因此車輛制動力控制策略對制動能量回收起著關鍵性作用。制動可回收率ηk定義為在制動過程中半軸回收能量Et占整車動能變化量Ez的百分比:

式中,T為半軸扭矩;n為半軸轉速;m為整車質量;

v0為制動初速度;v1為制動末速度。

2.2.2 制動轉化率

半軸上的機械能通過傳動系統及發電系統轉化為電能,主要評價制動能量回收各子系統間能量的轉化效率。制動轉化率ηt定義為制動過程中驅動電池充電能量Er占半軸回收能量Et的百分比。

式中,U為驅動電池充電電壓;I為驅動電池充電電流。

2.2.3 制動回收率

制動回收能量最終以存儲在驅動電池的回收電量來體現。制動回收率ηv定義為制動過程中驅動電池充電能量Er占整車動能變化量Ez的百分比,其考慮到了制動能量由車輪傳遞至驅動電池過程中所有的影響因素,反映電動汽車實際的制動能量回收效率。

3 整車制動能量回收系統測試平臺

3.1 制動能量回收系統測試平臺搭建

依據提出的制動能量回收評價指標,需要對電動汽車的車速、驅動電池的電流和電壓、左右制動半軸扭矩及轉速等參數進行測試,同時為評價不同制動力時的制動能量回收效率,需要測試制動踏板力。根據測試參數的精度選擇相對應的傳感器(均設為同一采樣頻率),并布置在整車相應的位置上,搭建的整車制動能量回收系統測試平臺見圖2。整車制動能量回收系統特性的測試可在實際道路或整車底盤測功機上完成。

驅動電池的電壓和電流分別由電壓傳感器和電流傳感器測試,當電流為正值時表明汽車在加速或勻速行駛,驅動電池處于放電狀態,當電流為負值時表明汽車在制動狀態,驅動電池處于制動能量回收狀態。制動半軸的扭矩主要是通過粘貼在半軸表面上的電阻應變片來測試半軸扭應變的應力和應變,再利用應變儀將電阻應變片信號放大后轉化為電壓信號輸出得到的。在試驗前需對制動半軸的扭矩進行標定,標定方法是將制動半軸差速器端固定,對半軸的車輪端加載不同的扭矩,通過扭矩傳感器采集相應的半軸應變量,半軸的標定系數即為扭矩與應變量的平均比值。制動半軸標定系統見圖3。

3.2 制動能量回收數據處理方法

由于汽車在實際行駛過程中的跳動會造成試驗數據存在突變點和毛刺,因此需要進行相應的濾波處理。從整個測試的工況數據中篩選出所有制動工況下的各參數數據,假定整個測試工況中進行了N次制動工況,每次制動工況進行n次采樣,則記錄第λ(≤N)次制動工況中第i(≤n)次采樣的參數數值,表1為制動能量回收系統需要采集的參數。

表1 計算制動能量回收系統能量與效率所需參數

依據上述采樣參數數值可計算得到第λ(≤N)次制動工況的驅動電池充電能量、半軸制動回收能量和整車動能變化量,如式(4)~式(6)。

驅動電池充電能量:

半軸制動回收能量:

整個制動工況下的3種評價指標的數據處理方法如下。

制動可回收率:

整車動能變化量:

制動轉化率:

制動回收率:

4 電動汽車整車制動能量回收測試

4.1 試驗車輛選定

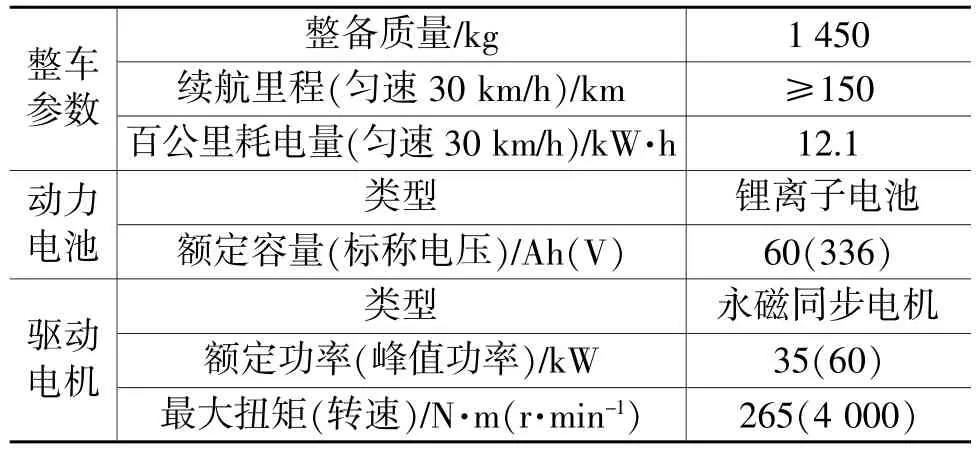

利用搭建的制動能量回收系統測試平臺和數據處理方法,對某電動汽車的制動能量回收進行研究分析,試驗車輛參數見表2。

表2 試驗車輛參數

4.2 試驗方案

試驗車輛在底盤測功機上運行NEDC工況,各傳感器的布置情況見圖2,設定各傳感器的采樣頻率為1 Hz。NEDC中制動工況是分別由7種不同的恒定減速度構成的,且部分制動過程由多個不同減速度的連續制動工況組成[6],因此將1個或多個連續的制動工況看作一個制動片段進行研究,如表3和圖4所示。

表3 NEDC制動工況片段參數

4.3 試驗結果分析

試驗后對NEDC制動工況中7個制動片段的電池充電能量、半軸回收能量及整車動能進行統計處理,結果見圖5。

由圖5可看出,制動片段A的半軸回收能量和電池充電能量均為0.3 kJ左右,主要原因是片段A的制動初速度為15 km/h,整車動能的變化較小,由地面摩擦和風阻等因素造成的動能變化與車輛本身的動能變化相當,電制動系統幾乎不參與制動過程,因此造成半軸回收能量和電池充電能量均非常低。

在市區循環中,制動片段B~片段D的制動初速度和減速度比較接近,因此電池充電能量、半軸回收能量和整車動能基本保持平穩。隨著制動初速度的增加,市郊循環中制動片段E~片段F的電池充電能量、半軸回收能量和整車動能均有大幅度增加,特別是在制動片段F(制動初速度為120 km/h)時各能量均達到最大值。整體來看,3種能量的變化趨勢基本一致,即當動能變化量較大時,半軸回收能量和電池充電能量也會隨之增加。在制動初速度由70 km/h提高到120 km/h時,車輛的動能變化量最大,約提高了5倍,而半軸上回收的能量和電池充電能量提高了10倍以上。

圖6為不同制動片段下的效率變化。由圖6可看出,在不同的制動片段下,車輛的制動轉化率基本保持在80%左右,主要原因是車輛的制動轉化率主要受車輛發電機和電池充電效率的影響,而車輛的行駛狀態對其影響很小,因此在測試循環中制動轉化率基本保持不變。制動片段A的制動可回收率為2.2%,制動回收率為1.8%,這主要是由于片段A的制動初速度較低,發電機在低轉速時無法提供高的充電電壓造成的,同時與車輛的制動控制策略相關。在制動片段B~片段E下,制動可回收率和制動回收率基本保持在18%~20%,而在制動片段F下制動可回收率和制動回收率分別達到36.4%和30.6%,其主要原因是制動初速度高達120 km/h,同時制動減速度也明顯高于其它制動片段。

表4為整個NEDC工況下制動能量和轉化率結果。

表4 NEDC工況的制動能量和轉化率

由表4可知,在整個NEDC工況下車輛的制動回收率約為21.55%,市郊循環Part2的制動可回收率和制動回收率約是市區循環Part1的2倍,其主要原因是,Part1的制動初速度分布在15~50km/h,制動減速度為-0.52~-0.92m/s2,而Part2的制動初速度為70~120 km/h,制動減速度為-0.69~-1.34m/s2,相對Part1,Part2的制動初速度和減速度均有大幅增加,且制動工況的時間較長。從各制動片段和整個制動工況來看,制動初速度和減速度對制動可回收率和制動回收率有很大的影響,而對制動轉化率影響較小。

此外,NEDC制動工況中制動初速度和減速度相對比較單一,難以反映車輛在各種制動初速度和減速度下制動能量和制動效率的分布特征,進而影響對電動汽車制動能量回收系統的評價,因此建議開發一套適用于評價電動汽車制動能量回收系統的測試工況。

5 結束語

電動汽車制動能量回收整車測試能夠充分反映制動能量回收系統本身以及外界環境中的各種影響因素,彌補臺架試驗和軟件仿真的不足,提高試驗精確度和數據的準確性。本文搭建了電動汽車制動能量回收系統整車測試平臺,提出了基于制動能量流傳遞關系的制動可回收率、制動轉化率和制動回收率的評價指標,全面系統地評價了制動過程中的影響因素和不同能量間的轉化效率。

NEDC制動工況中制動初速度和減速度相對比較單一,難以反映車輛在各種制動初速度和減速度下制動能量和制動效率的分布特征,進而影響對電動汽車制動能量回收系統的評價,因此建議開發一套適用于評價電動汽車制動能量回收效率的測試工況。

1鄒廣才,羅禹貢,邊明遠,等.并聯式HEV制動能量回收控制策略的仿真研究.汽車技術,2005(7):14~17.

2仇斌,陳全世.電動城市公交車制動能量回收評價方法.機械工程學報,2012,48(6):80~85.

3李國斐,林逸,何洪文.電動汽車再生制動控制策略研究.北京理工大學學報,2009,29(6):520~524.

4張俊智,陸欣,張鵬君.混合動力城市客車制動能量回收系統道路試驗.機械工程學報,2009,45(2):25~30.

5王保華,郁俊杰.混合動力客車制動能量回饋及控制仿真研究.湖北汽車工業學院學報,2008,22(4):1~5.

5國家環境保護總局.GB18352.2-2005輕型汽車污染物排放限值及測量方法(中國Ⅲ、Ⅳ階段).北京:中國環境科學出版社,2005.

(責任編輯文楫)

修改稿收到日期為2014年9月2日。

The Study on Evaluation Method of Braking Energy Recovery System for Electric Vehicle

Wang Jiguang,Li Mengliang,Xu Yueyun,Fang Maodong

(China Automotive Technology&Research Center)

To study transfer relation of different energies during the process of braking energy recovery of electric vehicle,we propose a set of evaluation methods and indicators for EV braking energy recovery system,and set up an EV test platform for braking energy recovery system,which is used to study the recovery efficiency of braking energy for an EV in NEDC.Test results show that brake recovery energy and recovery efficiency are affected mainly by the control strategy of recovery system,initial braking speed and deceleration.The recovery system does not operate when the initial speed of braking falls below the speed set by the control strategy.However,since the initial speed of braking and deceleration in NEDC are simple,we propose to develop a new driving condition suitable for evaluating the braking energy recovery system of electric vehicles.

Electric vehicle,Braking energy recovery system,Evaluation indicator,Recovery efficiency

電動汽車制動能量回收系統評價指標回收效率

U469.72

A

1000-3703(2014)12-0035-05

國家高技術研究發展計劃(863計劃),編號2011AA11A286。