低溫省煤器改造中有關設計問題探討

黃少波,于鵬峰,張召波

(1. 華潤電力(漣源)有限公司,湖南 婁底417000;2. 國網湖南省電力公司電力科學研究院,湖南 長沙410007;3. 青島達能環保設備有限公司,山東 青島266000)

某公司2 臺300 MW 機組,汽輪機為哈爾濱汽輪機有限責任公司生產的N300-16.7/538/538 型亞臨界凝汽式汽輪機,鍋爐系東方鍋爐廠制造的DG1025/18.2-Ⅱ15 型亞臨界壓力燃煤“W”型火焰爐,同期安裝脫硝(SCR)、脫硫裝置,除塵器型式為全布袋除塵器。

由于實際使用煤質與設計煤質差別較大,自投產以來排煙溫度比原設計溫度高20~30 ℃,降低了鍋爐效率,影響鍋爐效率1.5%左右。夏季高負荷時因排煙溫度高,嚴重威脅除塵器布袋的安全(除塵器布袋要求入口煙溫低于160 ℃),甚至需要減負荷來降低排煙溫度。

該公司實施低溫省煤器技術解決了這一難題。但低溫省煤器運行中存在著易腐蝕、易磨損、易泄漏的問題,需從設計方面予以解決。

1 低溫省煤器改造概述

低溫省煤器技術又稱為低低溫省煤器、煙氣冷卻器、低低溫換熱器(MGGH)、煙氣利用調溫節能電除塵器(LSC)技術,首先由日本為滿足環境排放限制而應用的基于MGGH 的低低溫電除塵器工藝。該技術同時兼具節能(回收煙氣余熱、降低脫硫用水)、除塵器提效、脫硫增效功能。引入國內后經過發展形成為電除塵提效的調溫節能電除塵器項目,為節能改造和電除塵提效并重的改造技術。在熱電廠引入熱網水作為冷媒后進一步提升了節能效果,已成為火電機組重要的節能推廣項目。

該公司低溫省煤器改造主要以煙氣余熱利用節能為主,輔助保護除塵器布袋,以汽機凝結水為冷媒通過低溫省煤器換熱面冷卻煙氣,共設計為2 級布置方案:第1 級低溫省煤器布置在布袋除塵器入口煙道內,為雙煙道2 臺低溫省煤器;第2 級低溫省煤器布置在引風機至增壓風機的煙道內,為單煙道1 臺低溫省煤器。低溫省煤器水側凝結水系統與汽機凝結水的回熱系統并聯布置,凝結水入口從7,8 號低加入口、7,8 號低加出口2 點取水混合(混水溫度可調),經過第2 級低溫省煤器、第1級低溫省煤器加熱后回入6 號低加入口,實現了全流量2 點取水、1 點回水可自動調溫方式。

改造后系統完全投入運行,實現了自動控制調整,工況穩定。熱態試驗對50%,75%及100%負荷工況下整套系統進行了驗收試驗,運行調整以入口水溫不低于65 ℃及出口煙溫不低于90 ℃為控制點,在入口煙溫129~156 ℃范圍內分水流量由93 t/h 調節至全流量通過低省,調節靈活,其煙氣側、水側壓降滿足系統設計,系統可靠。初步核算在100%負荷工況下能降低汽機熱耗80 kJ/kWh,節約煤耗3 g/kWh 以上,同時除塵器入口煙溫始終控制在120 ℃左右,滿足布袋要求,達到了改造目的。

2 設計方面采取的措施

2.1 防止煙道低溫腐蝕

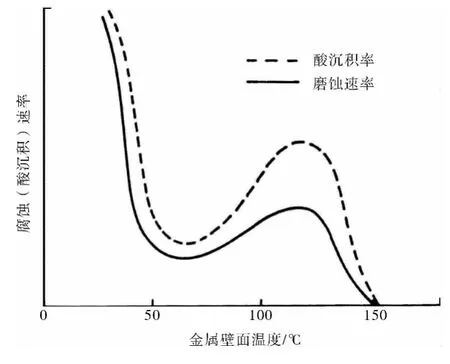

研究表明,在鍋爐受熱面中,沿煙氣流程壁溫逐漸降低,當受熱面壁溫降到酸露點時,硫酸蒸汽開始凝結,引起腐蝕。開始時由于酸濃度很高,處于85%~95%,凝結酸量不多,因此腐蝕速度較低;隨壁溫降低,凝結酸量增加,腐蝕速度增加;腐蝕速度達到最大值點之后,隨壁溫進一步降低,酸濃度變低,達到60%~70%,腐蝕速度會下降,在此濃度下達到腐蝕最輕點;之后,當金屬壁溫再繼續下降,由于酸液濃度接近20%~40%,同時凝結酸量更多,腐蝕速度又會上升。在低溫腐蝕的情況下,金屬有2 個嚴重腐蝕區,2 個安全區,如圖1 所示,在設計上就是要保證低溫腐蝕處于腐蝕速率較低的區域。

圖1 腐蝕速率隨壁溫變化圖

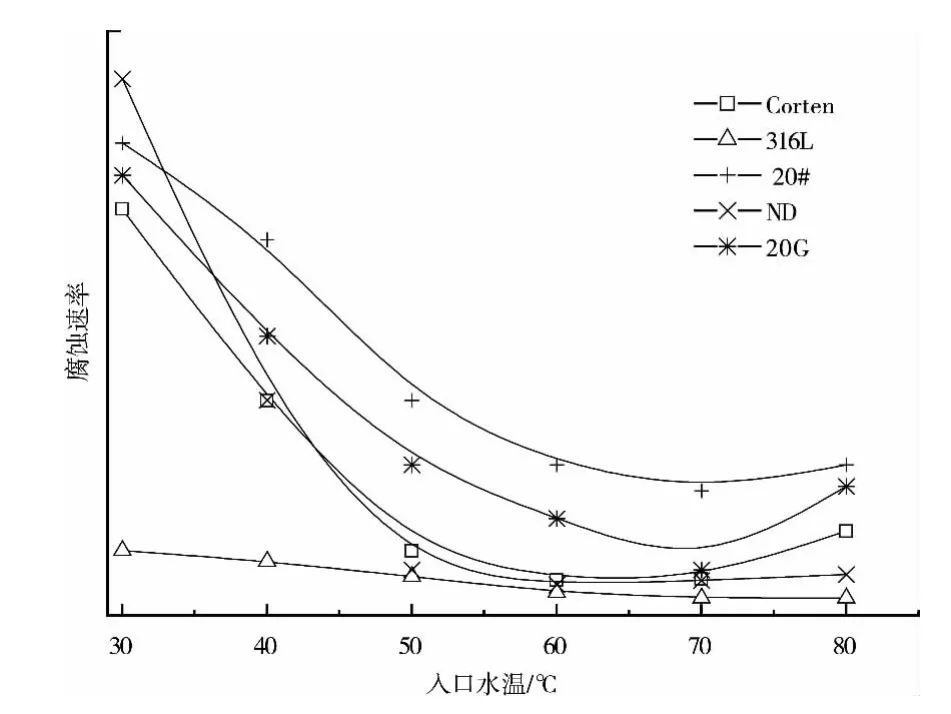

圖2 所示為入口水溫對各材料腐蝕層厚度的影響,可以看出入口水溫高于40 ℃以后,幾種材料的耐腐蝕能力為:316L >ND >Corten >20G >20#。316L 的腐蝕量隨著入口水溫的升高而降低;Corten鋼及ND 鋼在60 ℃時腐蝕量達到最小值;20G 及20#鋼在70 ℃時腐蝕量達到最小值。

由于將鍋爐的排煙溫度由120~160 ℃左右降低到85~110 ℃的溫度,而一般電廠煙氣的酸露點為90~110 ℃,因此,低溫省煤器設計中必須解決低溫腐蝕的問題。基于以上分析,首先在設計中應核算設計煤質下的煙氣露點及最低管壁溫度,控制入口水溫及出口煙溫以保證受熱面鋼材在低腐蝕區域運行;其次選取相對腐蝕速率低的ND 鋼(09CrCuSb)作為受熱面材質,煙道殼體材質選取考登鋼,以保證其使用壽命。

圖2 各材料入口水溫與腐蝕速率的關系

2.2 防止受熱面煙氣磨損

1)對煙氣流場進行數值模擬,設計上采取導流板、流線型煙道等措施避免出現煙氣走廊、煙氣偏流及產生煙氣渦流;

2)采用合適的煙氣流速,使煙氣流具有自清灰功能的同時又不致因煙氣流速過高而產生不可控的磨損。根據運行經驗,除塵前煙道一般控制其煙氣流速在9.0~10 m/s 以內,可大大減少煙氣粉塵對管束的磨損,同時煙氣清灰性較好;

3)煙道內管子整體無對接焊縫,蛇形管彎頭和焊口全部置于煙道外部與煙氣流動區隔離,防止彎頭及焊縫磨損;

4)采用厚壁H 翅片管、加大翅片厚度,使受熱面具有一定的磨蝕裕度;

5)進風側安裝假管和防磨護瓦,以減輕煙氣對后續換熱管束的磨損。

2.3 受熱面泄漏事故情況下特殊設計

低溫省煤器受熱面由于處于尾部煙道低溫腐蝕及高速磨損區,泄漏幾率高,對機組的安全運行危害大,尤其是布袋除塵器前受熱面更需高度重視防泄漏問題。除了采取必要的防腐蝕、防磨損措施外還需要采取必要的防泄漏及泄漏后處理措施。

1)采用模塊化設計,沿煙氣流動方向按照煙氣的不同溫度區間分為若干段、若干管組,每組進出口設計隔離閥,可實現分區控制和泄漏后分組快速隔離,檢修中也方便拆卸更換。

2)水側進出口設計流量計,煙氣側設計濕度儀,設定流量、濕度差報警,提前判斷是否泄漏。

2.4 相關輔機能耗校核

對輔機能耗進行校核設計,水側會損失部分壓頭,凝泵電流會增加,若壓力不能滿足,則需增設中間增壓泵。理論計算引風機、增壓風機電流會略有下降,而實際上引風機電流會有所上升,增壓風機電流下降,需要在運行調整中合理分配引風機、增壓風機出力來克服兩級受熱面阻力,具體參數在試驗中摸索。

3 安裝及調試注意事項

1)水側系統實際上為汽機凝結水的旁路系統,管系清潔度要求高,在安裝完成后應進行酸洗,水壓試驗應在酸洗后進行。

2)每個受熱面管組均設計有空氣閥、排污閥,安裝中盡量將閥門集中布置。

4 經濟效益分析

改造后系統通過了50%,75%及100%負荷工況下熱態性能試驗,運行調節靈活,能完全實現自動控制,工況穩定系統可靠,即使在冬季或低負荷也可通過調節分水流量實現低溫省煤器半投用,達到了節能效果。文獻〔6〕結論顯示,在秋季100%負荷工況下降低煙氣溫度47.1 ℃,凝結水溫提升22 ℃,煙氣側壓降316 Pa,降低汽機熱耗61.9 kJ/kWh,降低機組供電煤耗2.55 g/kWh(因環境影響未達到低省系統最大設計出力)。按年利用小時4 000 h,年供電量22.6 億kWh 計算,年可實現節能量5 762 t 標準煤,標煤單價按700 元/t 計算,年節約成本403 萬元,2年半能收回投資成本。

5 結束語

低溫省煤器改造節能效果顯著,特別是兩級串聯設計,在湖南省內首次應用。低溫省煤器技術對于低溫腐蝕、泄漏、積灰等問題是否能徹底解決還需時間的驗證,但只要在設計和安裝中采取了必要措施,輔之運行中正確的調整、準確的判斷,停機后必要的檢查驗證再采取補充措施,保證低溫省煤器的長期安全運行,取得良好的經濟效益。

〔1〕仝慶居,王學敏. 鍋爐煙氣余熱回收利用技術〔J〕. 科技創新導報,2009,(18):71.

〔2〕陸萬鵬,史月濤,孫奉仲. 分離式熱管換熱器與低壓省煤器的性能分析〔J〕. 山東大學學報,2012,42(2):102-106.

〔3〕周武,向朝晟,李鍵. 火力發電廠鍋爐尾部煙氣余熱回收利用技術〔J〕. 東方電氣評論,2012,26(1):46-50.

〔4〕馮俊凱,沈幼庭,楊瑞昌. 鍋爐原理及計算〔M〕. 北京:科學出版社,2003:372-373.

〔5〕史洪啟,張天柱. 熱管式低壓省煤器應用前景討論〔J〕. 吉林電力技術,1997(5):32-34.

〔6〕西安熱工所. 2 號爐低溫省煤器性能考核試驗報告〔R〕.