煤氣化鎖斗循環量與設備腐蝕分析

李 輝 霍成斌

(中石化齊魯分公司第二化肥廠 山東淄博255400)

0 前言

中石化齊魯分公司第二化肥廠氣化裝置采用GE水煤漿加壓氣化技術,以煤漿和純氧為原料制取粗水煤氣。煤漿經高壓煤漿泵送入工藝燒嘴,來自空分裝置的氧氣也送入工藝燒嘴,在三流式工藝燒嘴頭部混合后噴入氣化爐,在1 400 ℃左右的高溫下發生部分氧化反應生成粗水煤氣。煤在高溫下熔化產生熔渣,與反應生成的粗水煤氣并流經渣口及下降管進入到激冷室,粗水煤氣被冷卻并為水汽所飽和,出激冷室后飽和氣體送入洗滌塔除去細粒,再送至變換系統。沉降在激冷室底部的渣及少量沒有燃盡的炭,經破渣機進入鎖斗,經過鎖斗的排渣管線排入渣池。激冷室出來的黑水經閃蒸罐回收熱量后,黑水被送到沉降槽澄清后循環使用。

1 鎖斗系統流程

沉降在激冷室底部的渣及少量沒有燃盡的炭,通過鎖斗安全閥、鎖斗入口閥進入鎖斗。鎖斗集渣時需要借助鎖斗系統循環水流的夾帶和沖擊。該水流是從鎖斗頂部管線進入鎖斗循環泵,然后經泵打回激冷室錐底,水在激冷室錐底和鎖斗之間強制循環流動。渣由激冷室進入鎖斗后沉淀在鎖斗底部,從而使渣水分離,渣以此方式在設定的時間內收集在鎖斗中,然后開始排渣。

2 存在問題

自原始開車以來,鎖斗循環水量一直遠高于設計值(20 t/h),實際鎖斗循環水量達70 t/h。因為鎖斗循環水的作用是輔助排渣,水量越大,越有利于將沉積在激冷室內壁的灰渣被帶至鎖斗,所以對此超標現象沒有重視。運行4年后,鎖斗循環泵出口管線大小頭、彎頭及三通等部位開始頻繁出現減薄、泄漏,威脅裝置安全穩定生產,因此,重新審視鎖斗循環水量超標的現象,以期找出兩者的內在聯系。

2.1 鎖斗內顆粒的沉降

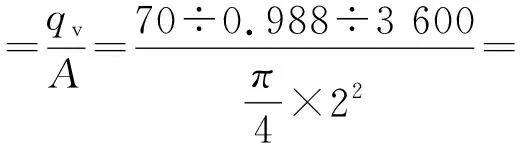

渣水出鎖斗穩流筒后,假設顆粒在流體中為自由沉降進行分析。由于自重較大,大顆粒渣會順利沉降到鎖斗底部,等待排渣時排出;小顆粒渣可能會有部分進入鎖斗循環泵。主要分析進入鎖斗循環線的小顆粒渣。在重力場中,小顆粒的沉降運動會受到做相對運動流體的曳力。根據顆粒雷諾數Rep大小,將小顆粒的沉降運動分為3個區。當Rep<2處于斯托克斯區,2 顆粒處于斯托克斯定律區時,顆粒沉降速度: (1) 式中:ut—顆粒沉降速度,m/s; g—重力加速度,m/s2; dp—顆粒直徑,mm; ρp—顆粒密度,kg/m3; ρ—流體密度,kg/m3; μ—流體黏度,mPa·s。 顆粒處于阿侖區時,顆粒沉降速度: (2) 顆粒處于牛頓定律區時,顆粒沉降速度: (3) 校驗顆粒雷諾數Rep可以驗證假設的顆粒流動形態是否正確。 (4) 鎖斗循環水泵入口在鎖斗頂部,鎖斗內的流體有一個向上流動的速度來補充鎖斗循環水,小顆粒沉降速度ut必須大于流體向上的流動速度u才有可能沉降到鎖斗底部。流體向上流動的速度u通過質量守恒計算,即一定時間內鎖斗循環線的水量與通過鎖斗某一水平截面的水量相等;再以該速度計算出沉降至鎖斗底部小顆粒的最小直徑dp。 鎖斗循環水溫度為50 ℃,通過文獻查得該溫度下水的密度為988 kg/m3,黏度為0.549 mPa·s,煤渣密度2 100 kg/m3,鎖斗循環水流量70 t/h,鎖斗水平截面直徑2 m。 (5) 假設顆粒沉降處于斯托克斯定律區, (6) 要滿足ut>u,由式(5)和式(6)聯立可得出: 顆粒直徑dp>0.075 35 mm。 校驗Rep, =0.85 Rep<2,計算有效,即直徑>0.075 mm小顆粒有可能沉降到鎖斗底部,而小于該尺寸的顆粒大部分會進入鎖斗循環水管線。 若將鎖斗循環水流量降至設計值(20 t/h),由式(1)和式(5)可得出進入鎖斗循環線的小顆粒直徑會減小到0.040 mm以下。可見鎖斗循環量越大,進入鎖斗循環管線的顆粒粒度越大。 上述討論是對單個顆粒的自由沉降,實際顆粒的沉降還會受到一些因素的干擾。相鄰不同直徑的顆粒沉降速度不同,互相間就會產生作用力,使小顆粒沉降速度加快,大顆粒沉降速度減緩,即使直徑>0.075 mm的顆粒也有機會進入鎖斗循環水管線。由于渣水的密度和黏度較純水大,由式(1)可定性得到實際顆粒沉降速度會進一步放緩的結論。隨著鎖斗收渣時間延長,鎖斗底部顆粒濃度逐漸升高,新沉降的顆粒下沉會置換部分流體帶動其他顆粒向上運動,這也會造成部分已經沉降的顆粒進入鎖斗循環水管線,顆粒濃度越高,此影響越大。由此可見,在實際的沉降過程中,直徑>0.075 mm的顆粒也有機會進入鎖斗循環水管線,并且隨著收渣時間的延長,越到收渣后期進入鎖斗循環水管線的大顆粒越多。 鎖斗循環線的腐蝕類型為典型的沖刷磨損腐蝕。沖刷磨損腐蝕的特點是金屬表面與流體之間由于高速的相對運動引起金屬損傷,破壞了金屬表面能夠提供保護的表面膜,表面膜的減薄或去除加速了金屬腐蝕過程,因而沖刷磨損腐蝕是流體的沖刷與腐蝕協同作用的結果。沖刷磨損腐蝕一般在彎頭、肘管、三通、泵、閥、葉輪等改變流體方向、速度和增大紊流的部位比較嚴重。 沖刷磨損腐蝕的影響因素較多,除材料本身的化學成分、組織結構、機械性能、表面粗糙度、耐腐蝕性能等外,還有介質的溫度、pH、溶氧量、各種活性離子的濃度、黏度、密度、固相和氣相在液相中的含量、固相顆粒的粒度和硬度、過流部件的形狀、流體的流速和流態等因素。本文只分析、討論幾個容易調整的影響因素。 (1)流速。在多數情況下,流速增大,腐蝕速度加快。在某一流速范圍內變化不顯著,當流速超過某個臨界值后,沖刷磨損腐蝕速度急劇上升。 (2)第2相。存在固體顆粒的雙相流比單相流造成的沖刷腐蝕更嚴重,并使臨界流速下降。流體攜帶的固體顆粒直徑越大、流體固含量越高,沖刷磨損腐蝕越嚴重。 鎖斗循環水流量比設計值高出2.5倍,鎖頭循環水流量達到70 t/h,鎖斗循環泵出口管線外徑114 mm,壁厚11 mm,渣水固含量約3%(質量分數)。 渣水密度ρ′=97%ρ+3%ρp =1 021(kg/m3) 鎖斗循環水流速雖然在一般管道液體流速范圍內(<3 m/s),但由于其中含固體顆粒,因此,對于防沖刷磨損腐蝕而言,該流速還是偏大。若將鎖斗循環水流量降至設計值,不難得出鎖斗循環泵出口管線渣水流速會降至0.82 m/s,可大大減輕管線沖刷磨損腐蝕。 (1)鎖斗循環水流量增大,導致進入鎖斗循環水管線的固體顆粒粒度增大和循環水流速加快,固體顆粒粒度增大和渣水流速加快均使沖刷磨損腐蝕加劇;尤其在鎖斗收渣階段后期,鎖斗循環水中固含量急劇增加、固體顆粒多,使管線沖刷磨損腐蝕加劇。 (2)為減輕管線腐蝕,可采取的措施:①縮短鎖斗收渣時間,避免收渣后期鎖斗循環水含固量劇增。目前,為減少鎖斗閥開關次數、延長其使用壽命,將鎖斗收渣時間定為40 min,今后可改為原設計的30 min;氣化爐負荷升高或煤質原因導致渣量增多時,還可進一步適當縮短收渣時間。②降低鎖斗循環水流量,可采用切削循環水泵葉輪、加裝限流孔板或調節閥等方法,以降低鎖斗循環水流速和減小鎖斗循環水內固體顆粒粒度。 對于嚴重偏離設計值的工藝指標,短期內不一定會出現不良后果,但這并不代表此指標是正常的。就本文分析的鎖斗循環水流量超標而言,其不良后果直到運行4年后才開始顯現。應該重新審視每一個超標的工藝指標,分析其可能影響的方面,將各項工藝指標都控制在合理的范圍內是裝置安全穩定運行的保障。

2.2 鎖斗循環線腐蝕

3 結論與對策

4 結語