數(shù)控機床加工鐵路車廂鏈軸方案

戴光群

摘 要:機械零件加工工藝編排一般都采用常規(guī)加工手段,但在一些特殊情況下,采用非常規(guī)手段加工零件,會收到意想不到的理想效果,筆者根據(jù)實際加工工藝設(shè)計環(huán)節(jié)中的一點體會,與同仁分享。

關(guān)鍵詞:階梯軸孔;非常規(guī);加工工藝

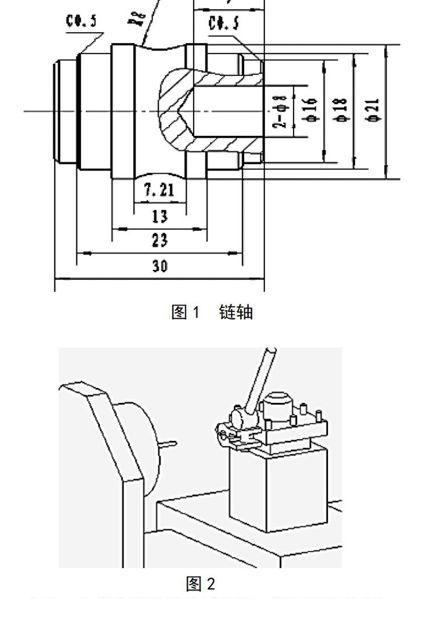

學(xué)院校內(nèi)實訓(xùn)基地接收了一批外部委托加工任務(wù),用于學(xué)生實訓(xùn),任務(wù)的內(nèi)容是加工幾十萬件鐵路車廂鏈軸(如圖1所示),材料為Q235,零件為一階梯軸,結(jié)構(gòu)并不復(fù)雜,左右兩端為階梯,中間有一凹槽,兩端中心各有一個直徑8mm的孔,如此之大的加工數(shù)量,為了提高加工效率必定選用數(shù)控機床加工,經(jīng)過認(rèn)真分析擬采用如下加工方案:

圖1 鏈軸

將圓鋼毛坯用無齒鋸切成1200mm長若干段,零件長度30,切槽刀選用寬度為3mm,因此一件需要毛坯長度為33mm,將毛坯圓鋼從數(shù)控車床主軸外端插入,定位夾緊,先車削右端外圓,為減小機床振動,在數(shù)控機床的主軸孔內(nèi)安裝輔助支承。由于數(shù)控車床的刀架有4個刀位,因此刀具數(shù)量最多4把,加工外圓時采用刀尖角35度、主偏角為90度的外圓車刀,直接精車而成,為了減少裝夾次數(shù)、提高加工精度,零件左端采用切槽刀切槽,反偏刀從槽部下刀,注意適當(dāng)減小吃刀深度,外圓切削完成后,換切槽刀切斷,零件兩端直徑8mm的孔在數(shù)控機床不便完成,下面著重分析如何合理加工軸端孔。

軸端孔加工有多種方案:

(1)采用普通車床尾座分別安裝中心鉆、鉆頭鉆孔,這也是最通常的加工思路,能夠達到加工精度,但加工效率太差,根本無法滿足如此之大加工數(shù)量的進度要求。

(2)采用臺式鉆床加工,先用中心鉆鉆孔,然后再用鉆頭鉆孔,該方案不可行之處在于,該零件數(shù)量極大,裝卸零件不方便,鉆孔環(huán)節(jié)全部依靠手工來完成,工人勞動強度大,經(jīng)過實際操作測試,加工1個零件的兩個孔需要1分鐘。

(3)采用數(shù)控鉆銑床加工,在銑床工作臺上固定幾個三爪卡盤,并記錄卡中心坐標(biāo),編制一程序?qū)iT用于加工軸孔,在實際加工中發(fā)現(xiàn),必須先用中心鉆頭鉆引入孔,再用鉆頭鉆孔,否則,鉆出的孔即是偏斜的。

能不能有更好的辦法呢?既能高效地完成生產(chǎn)任務(wù),提高效率,又能降低工人的勞動強度呢?為此,經(jīng)過教研室?guī)孜焕蠋煹纳钊胙芯浚偨Y(jié)出一套方案,供大家借鑒。

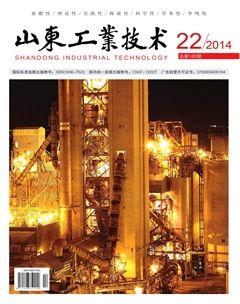

(4)打破常規(guī)做法,采用普通車床加工,所不同的是常規(guī)方案是將零件裝夾在卡盤上、鉆頭安裝在尾座上,用手工鉆孔;新方案(如圖2所示)是將鉆頭裝夾在卡盤上,零件安裝在刀架上的專用夾具上,采用車床的自動走刀結(jié)合快速走刀功能,實現(xiàn)鉆孔,拆卸零件時,只需運用機床快速走刀功能將零件遠離鉆頭,扳動扳桿,卸下零件、重新安裝零件后,可再次運用快速走刀功能將零件靠近鉆頭,然后采用自動走刀完成鉆孔,在鉆孔過程中冷卻液始終處于打開狀態(tài),防止鉆頭燒損,車床主軸不用停轉(zhuǎn)。

圖2

實施新方案,專用夾具的設(shè)計是關(guān)鍵,保證零件精度是根本,提高效率是目標(biāo),軸孔與階梯軸的同軸度是關(guān)鍵,零件在數(shù)控車床加工環(huán)節(jié)為一次裝夾,因此,各圓柱面的同軸度均符合要求,可運用零件Φ21軸徑定位,以保證孔的同軸度;為了固定專用夾具,可利用刀架的夾緊螺栓夾緊夾具,在專用夾具焊裝一塊長方體板,用于將夾具與機床刀架聯(lián)接固定;為了減少拆裝零件時間,夾緊機構(gòu)宜采用凸輪結(jié)構(gòu),運用凸輪的死點夾緊工件,進一步提高效率,在夾具上設(shè)置壓縮彈簧,當(dāng)凸輪松開時,夾具夾口會自動張開,方便零件從專用夾具上取下;為了調(diào)整凸輪的死點位置、調(diào)整凸輪的夾緊力,在凸輪拉緊螺栓的下方裝有高強度調(diào)整螺母。

安裝專用夾具時需要以下幾方面自由度:

(1)夾具中心與車床主軸的中心高度差,可用高度尺多次測量、加上調(diào)整墊片進行調(diào)整;

(2)夾具中心線與車床主軸中心線是否存在夾角,可在夾具上固定一特制心軸,用百分表測量心軸上下方向是否與機床導(dǎo)軌平行,前后方向是否與機床導(dǎo)軌平行;

(3)夾具中心點是否在主軸中心線上,可通過車床小溜板前后移動逐步調(diào)整,直至其誤差在允許范圍之內(nèi),經(jīng)實際加工,零件的精度一旦符合要求,應(yīng)盡快固定車床小溜板,使之不能前后移動,并記錄手柄刻度,以便于今后調(diào)整精度。

該方案的缺點是夾具加工精度要求較高,調(diào)整時需要耐心,多個自由度需要同時調(diào)整,有一定難度,普通車床耗電量比臺式鉆床大。在條件允許的前提下,我們還可以考慮采用已沖孔的沖壓件作為毛坯,這樣加工效率會更高一些,但設(shè)備的投入也會相應(yīng)提高。

經(jīng)過實踐檢驗,該方案優(yōu)點是加工效率極高,加工一個零件的兩個孔只需要半分鐘,比其它方案提高效率一倍以上,勞動強度低,鉆孔環(huán)節(jié)全部由機床自動進給系統(tǒng)完成。該設(shè)計方案表明,機械設(shè)計工作者應(yīng)當(dāng)打破陳規(guī),開拓思路,在常規(guī)設(shè)備上可以采用非常規(guī)加工手段,可能會收到意想不到的效果。只要我們不斷思考,不斷創(chuàng)新,相信我國的機械制造業(yè)終究會走在世界的前列。