制造業供應鏈產銷協同計劃沖突協商模型

杜同,蔣國瑞

北京工業大學經濟與管理學院,北京 100124

制造業供應鏈產銷協同計劃沖突協商模型

杜同,蔣國瑞

北京工業大學經濟與管理學院,北京 100124

面對市場競爭日益劇烈和客戶需求多樣化的趨勢,制造業供應鏈的制造商和經銷商努力實現產銷協同計劃。然而在產銷協同計劃中時常出現沖突,及時有效消解沖突,能提高整個供應鏈的協作效率,改善供應鏈上企業間的合作關系;反之,會降低供應鏈的運作效率,削弱供應鏈的競爭力。針對這類沖突問題,引入讓步協商策略,在有限信息共享條件下,建立供應鏈產銷協同計劃沖突協商模型;設計具有歷史提議回顧特點的協商流程;通過文化基因算法,產生反提議生成策略;通過算例驗證文化基因算法及沖突協商模型的有效性。

沖突消解;讓步協商;文化基因算法;制造業供應鏈;產銷協同計劃;有限信息共享

1 引言

供應鏈產銷協同包括需求預測、產品設計、生產計劃、庫存與物流、銷售等供應鏈協同中的核心業務,是制造業每時每刻都在進行的最重要活動[1]。協同計劃是產銷協同的重要環節。由于各企業追求的目標、價值觀以及獲得信息的渠道不盡相同,協同計劃中往往不可避免地會產生價格、數量和交貨時間等決策變量上的沖突[2]。如果不能及時有效地消解沖突,將影響供應鏈產銷協同計劃,降低供應鏈競爭力[3]。

以前供應鏈產銷協同計劃的研究,常常假設信息在整個供應鏈系統上是可以實現完全共享的,一般采用集中式的計劃模型來解決企業之間的沖突[4]。然而由于供應鏈系統組織結構和信息保密的限制,整個供應鏈系統上的信息完全共享往往難以實現,有限信息共享條件下的協同計劃更符合供應鏈的現實情況,從而成為協同計劃研究的重要發展方向[5]。信息不完全也使產銷協同計劃沖突消解更加復雜。例如,Dudek等針對雙邊的多產品能力約束批量計劃中的沖突問題,利用一種基于多目標規劃思想的計劃調整策略,通過在協商中反復交換計劃方案和成本信息獲得相對較優的計劃[6];在此方法基礎上,張瀚林等以遺傳算法的選擇、交叉和變異過程為調整機制,將協商中交流的備選計劃及其所產生的成本變化信息融入到計劃調整算法中,產生一種具有多點搜索和概率搜索特點的協同計劃沖突消解方法[5];李應等針對具有合作伙伴關系的多級分布式供應鏈協同計劃問題,采用一種基于合作對策的兩步協商方法來消解上下游企業之間沖突[7];戢守峰等將代理機制引入供應鏈協同計劃中,給出一種有限信息共享下基于協同Agent的生產-分銷計劃模型[4]。

以上研究都假設供應鏈上企業擁有相同的決策目標(整體收益最優等),在此基礎上研究有限信息共享下的產銷協同沖突消解問題。然而供應鏈上企業各自追求收益最大化是更為現實的實際問題,這種情況下的沖突消解是亟需解決的新問題。針對有限信息共享下供應鏈產銷協同計劃中的沖突問題,本文假設制造商和經銷商都以自身收益最優為決策目標,引入讓步協商策略,建立協商模型,設計運行流程,提出基于文化基因算法的反提議生成策略,通過協商消解沖突,達成合作或協作協議,從而實現雙贏。

2 產銷協同計劃數學規劃模型

2.1 問題描述及參數定義

考慮供應鏈下游的制造商和經銷商產銷協同計劃問題。制造商負責生產多種產品,并以批發價格賣給經銷商,經銷商再以銷售價格賣給消費者。假設制造商的產品制造能力、庫存能力均存在限制,并且能力上限隨周期的改變而變化;假設產品的運輸費用包含在銷售成本中,由經銷商承擔;假設經銷商每一周期的需求必須被制造商完全滿足,不允許缺貨[8]。下面定義產銷協同計劃問題相關的符號。

T為周期;I為產品。

決策變量:

pit為第t周期產品i的銷售價格;xit為第t周期產品i的生產量。

狀態變量:

ait為0-1變量,反映第t周期產品i是否進行產品制造活動,取0時表示不發生產品制造活動,取1時發生產品制造活動;NIit為第t周期產品i的庫存;dit為第t周期產品i的需求量。

相關參數:

NLit為第t周期產品i的制造能力上限;NSLt為第t周期產品庫存能力上限;PULit為第t周期產品i的銷售價格上限;PCit為第t周期產品i的單位制造成本;PSCit為第t周期產品i的單位庫存成本;MCit為第t周期產品i的單位銷售成本;WPit為第t周期產品i的批發價格;UISi為單位產品i所占的庫存;SPCi為產品i制造活動的生產準備成本;γt為第t周期經銷商所分擔的庫存成本的比例;B為大常數。

2.2 數學規劃模型

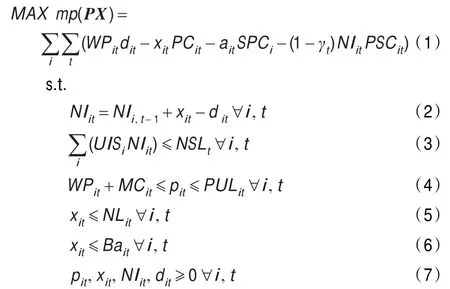

假設產品i需求:dit=αi-βipit,其中,αi,βi都是大于零的常數。αi是市場容量,βi是價格敏感系數。則制造商與經銷商的數學規劃模型如下:

I制造商收益=產品批發收入-可變生產成本-固定生產成本-制造商承擔庫存成本,表達式為:

II經銷商收益=產品銷售收入-產品訂購成本-銷售成本-經銷商承擔庫存成本,表達式為:

其中,mp(PX)與rp(PX)分別是制造商和經銷商的收益函數,PX是由全部決策變量組成的向量;式(2)表示產品庫存平衡;式(3)表示產品庫存能力約束;式(4)表示價格取值約束;式(5)表示產品制造能力約束;式(6)確保式ait∈{0,1};式(7)表示非零約束。令計劃開始時產品的庫存為零,即NIi,0=0。

3 產銷協同計劃沖突協商模型

3.1 協商描述與假設

協商雙方分別為協商發起者與協商接受者,每輪協商中,協商發起者先發出提議,協商接受者評價后發出反提議,然后協商發起者評價反提議并在下一輪提出新提議[9]。另對協商作出如下假設:

假設1制造商和經銷商是平等的,不存在中間協調者。

假設2制造商和經銷商是理性的,以自身收益最大化為目標。

假設3制造商和經銷商只共享有限信息。本文中庫存成本、能力約束、產品需求函數以及庫存成本分攤比例為共享信息,其他信息為私有信息。

假設4協商失敗對于制造商和經銷商而言都是不好的結果。

3.2 協商模型

協商模型可以描述為一個十元組:NM=<S,B,IS,fs(IS),fb(IS),hs(r),hb(r),CX,R,NR>。其中,S,B分別表示協商發起者和協商接受者;IS={is1,is2,…,isn}為協商議題集合,本文以協同計劃問題的決策變量為協商議題,fs(IS)與fb(IS)分別表示S與B的收益函數;hs(r),hb(r)分別表示S與B的讓步函數;CX為協商的可行方案集合(可行域),CX中的所有方案必須滿足式(2)~(7)的約束;R表示最大協商輪次;NR={N1,N2,…,NR},Nr表示第r輪協商中交互提議的數目。

另外,為方便描述協商流程,令MSD、MBD分別表示可行域內使S與B收益最大的提議;SPSrk與BPSrk分別表示S和B第r輪提出的提議方案中的第k個提議,r=1,2,…,R,k=1,2,…,Nr;sp,bps分別表示SPSrk與BPSrk的第l個議題。

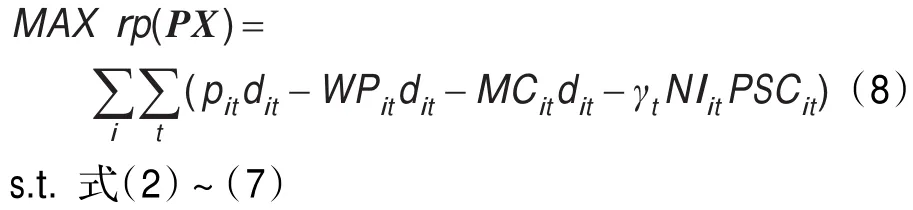

3.3 協商流程

協商開始時需要檢測協商雙方是否存在沖突,具體方法是:協商雙方交互最大收益提議MSD、MBD,若兩者相等,說明沖突不存在,以MSD為協商結果,協商結束。若兩者不相等,說明沖突存在,需要通過協商來消解沖突,隨機選擇兩者之一為協商發起者,進入協商過程。協商流程如圖1所示。

圖1 雙方交互過程中的協商流程

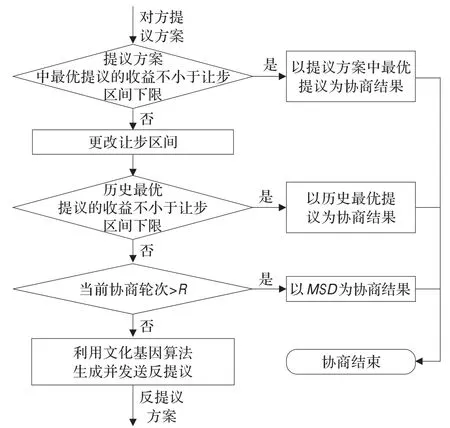

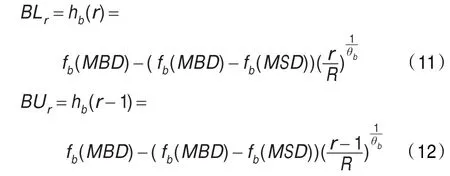

每輪協商中,協商參與者都需要計算本輪讓步區間。本文將讓步區間劃分為與最大協商輪次R相關的若干子讓步區間,區間之間不重疊,前一讓步區間的下限即為后一讓步區間上限,區間內利用文化基因算法搜索有效提議,實現搜索區間的全覆蓋。令第r輪協商發起者的讓步下限為SLr,讓步上限為SUr,則

其中θs是決定協商發起者讓步函數形狀的參數。當協商發起者讓步到fs(MBD)時,可以直接接受MBD作為協商結果,而MBD必然會被協商接受者所接受,所以沒有再繼續協商的必要。相應的,記第r輪協商接受者的讓步下限為BLr,讓步上限為BUr,協商接受者讓步函數:

其中θb是決定協商接受者讓步函數形狀的參數。首輪協商開始時,協商發起者直接計算首輪讓步區間,生成并向對方發送首輪提議。由于沒有歷史提議,首輪協商中,協商雙方無需回顧歷史提議。除首輪外,協商參與者每次作出讓步后先要回顧對方提出的所有提議,若發現其中最優提議的收益已經不小于當前的讓步區間下限,則以之為協商結果,協商結束;否則協商參與者生成反提議發送給對方。對方收到反提議方案后,若發現其中最優提議的收益不小于讓步下限,則以該提議為協商結果,協商結束;否則,執行更改讓步區間,回顧歷史提議,生成反提議等過程。如果直到第R輪協商結束,雙方仍沒有達成一致,則以MSD為協商結果,協商結束。

3.4 反提議生成策略

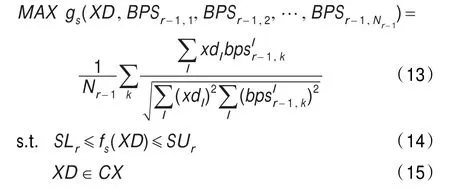

協商參與者若不接受對方提出的提議,可以提出反提議,反提議生成策略如下:在第r輪協商中,協商參與者利用文化基因算法求解反提議生成模型,從算法最后一代種群中選出前Nr個最優個體,組成反提議方案發送給對方。記XD表示待評價提議,xdl表示其第l個議題。以相似度最大化為目標構造反提議生成模型,第r輪協商發起者反提議生成模型如下:

III協商發起者反提議相似度=反提議與協商接受者各提議相似度之和/提議數目

采用向量夾角余弦法計算相似度,gs是協商發起者的反提議相似度函數;式(14)表示讓步區間約束,式(15)表示可行域約束。與模型III相似,第r輪協商接受者的反提議生成數學模型如下:

IV協商接受者反提議相似度=反提議與協商發起者各提議相似度之和/提議數目

gb是協商接受者的反提議相似度函數;式(17)表示讓步區間約束;式(18)表示可行域約束。

4 沖突協商模型求解算法

4.1 文化基因算法流程

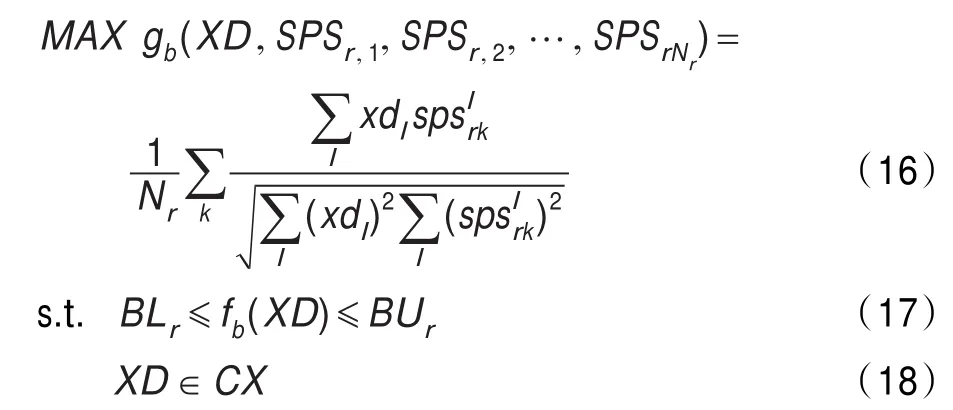

本文利用文化基因算法求解模型III、IV,生成反提議。1989年,Moscato以達爾文自然進化理論與道金斯文化進化理論為基礎,首先提出文化基因算法(Memetic Algorithm)的概念[10]。文化基因算法是一種求解大規模復雜優化問題的有效方法[11],已經被廣泛應用到圖像處理[12]、生產計劃[13]、網絡分布設計[14]等多個領域,但尚未有人將其應用到自動協商中。本文以自適應遺傳算法為全局搜索算法,以Powell算法為局部搜索算法,算法基本流程如圖2所示。

圖2 文化基因算法流程

4.2 文化基因算法的局部搜索

局部搜索過程發生在進化操作之后。因為基本的Powell算法具有二次終止性,所以本文采用一種改進算法,算法具體流程如下[15]:

步驟1取初始點x(1),置n個線性無關的方向d(1),d(2),…,d(n),置精度要求為ε,搜索代數k=1,最大搜索代數為K。

步驟2對于i=1,2,…,n,令f表示適應度函數,求解一維問題:

4.3 文化基因算法的全局搜索

本文全局搜索算法是一種自適應遺傳算法,算法具體如下。

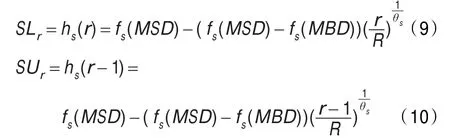

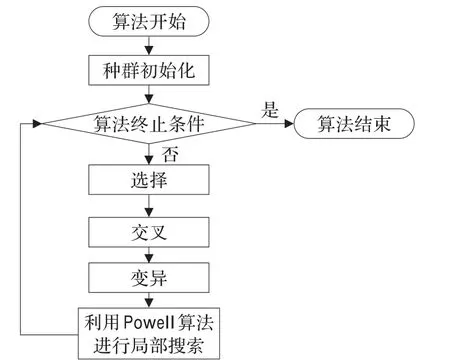

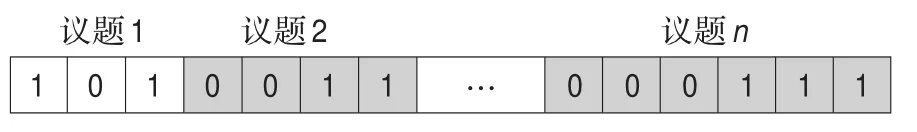

編碼:采用二進制編碼方式,令[lbi,ubi]表示議題i的取值范圍,lb′i表示不大于lbi的最大整數,ub′i表示不小于ubi的最小整數。用二進制表示議題i的值,二進制碼長度為NIi+MIi,NIi是ub′i-lb′i對應的二進制代碼長度,MIi是精度要求,表示算法執行過程中精確到1/2MIi;將所有議題的二進制碼串聯起來即構成一個染色體。因此染色體的長度CHL=∑NIi+MIi,如圖3所示。

圖3 編碼示意圖

種群初始化:以隨機的方式生成初始種群。

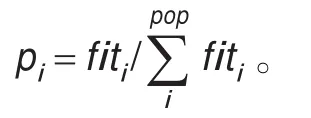

適應度函數:交互協商中,以反提議相似度函數為算法的適應度函數。

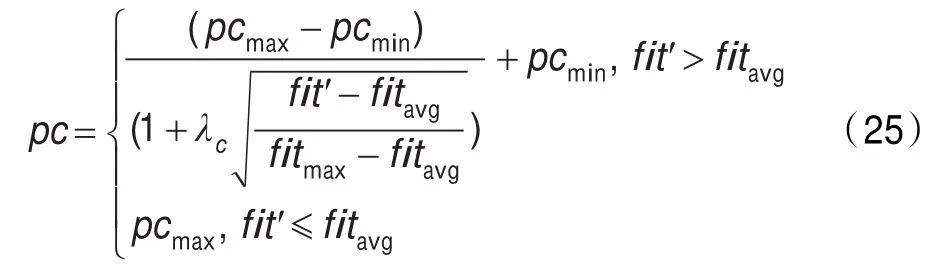

交叉算法:采用最簡單的單點交叉方式,交叉點隨機選取;交叉概率隨父代適應度自動變化,且具有非線性變化的特性,自適應的交叉概率:

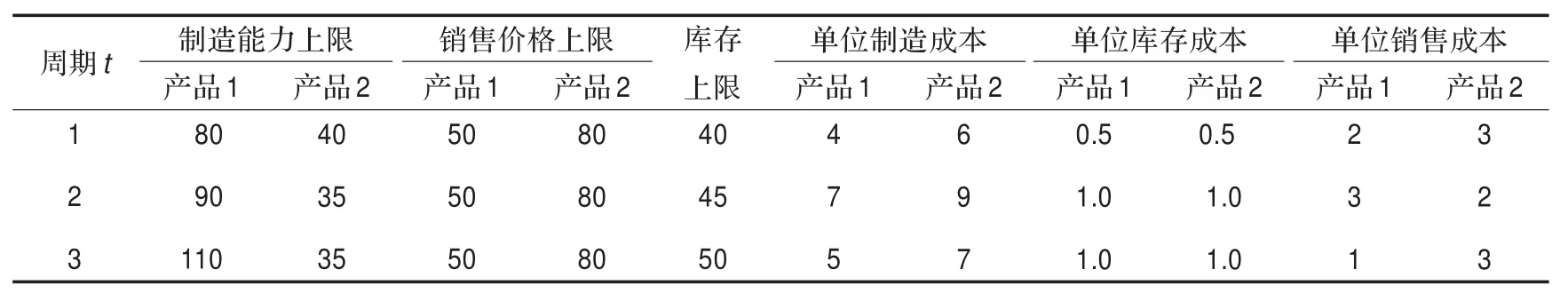

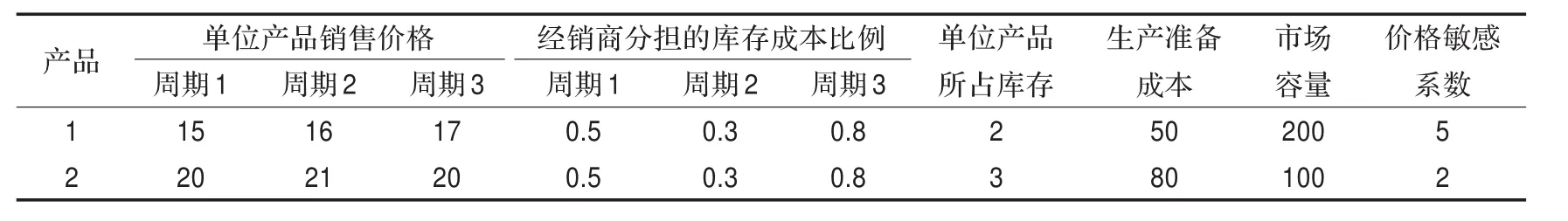

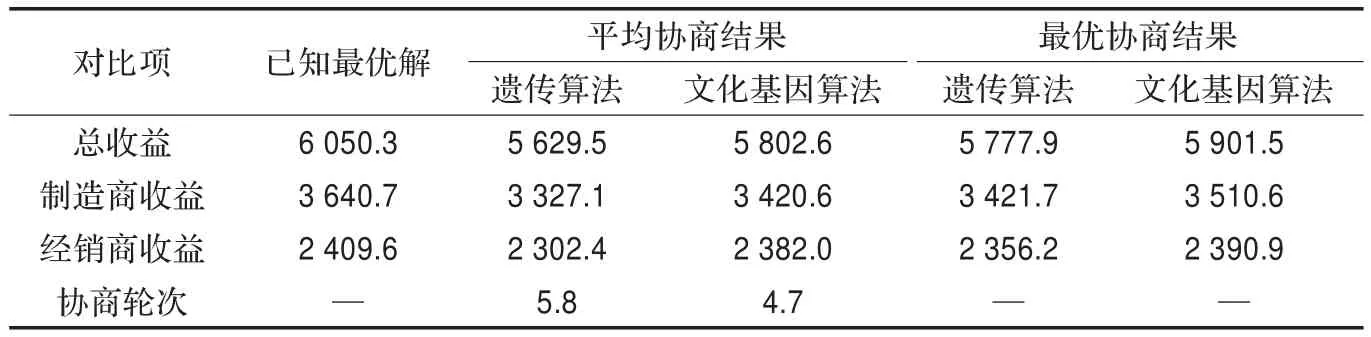

表1 三個周期數值參數選擇

表2 兩種產品數值參數選擇

表3 兩種算法的協商結果比較

其中,fitmax是種群中最優秀個體的適應值;fitavg是每代種群的平均適應度值;fit′是交叉的兩個個體中較優秀的適應值;pcmax及pcmin分別表示交叉率值的上、下限,λc是一固定常數。

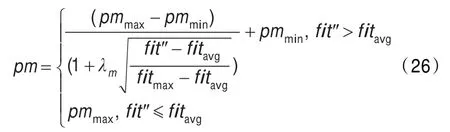

變異算法:通過變異引入新基因可以保持種群多樣性,并在一定程度上避免早熟,隨機選取變異位置,非線性變化的變異概率:

其中,pmmax及pmmin分別表示變異率值的上、下限,λm是一固定常數。fit″是變異個體的適應值。

5 實驗

考慮供應鏈在三個計劃周期內銷售兩種產品的產銷協同計劃問題,數值實驗的具體參數如表1~表2所示。表1是不同周期供應鏈成本與能力限制參數,表2是有關產品銷售、產品庫存、生產準備成本的參數。

以制造商為協商發起者,最大協商輪次R=10,制造商與經銷商的讓步形狀參數θs與θb分別為2與1.5,Nr=2。

文化基因算法的參數方案如下:Powell算法的最大迭代代數為50,精度要求為0.01,隨機選擇12個線性無關的初始方向;自適應遺傳算法的種群規模為20,最大進化代數50,初始化、選擇、交叉、變異過程如4.3節所述。為了驗證文化基因算法的有效性,本文還利用遺傳算法求解沖突協商模型,遺傳算法的參數方案如下:采用二進制編碼方式,隨機生成初始種群,種群規模20,最大進化代數50;采用輪盤賭選擇方法,單點交叉,交叉率0.8,單點變異,變異率0.05。兩種算法中制造商與經銷商都以反提議相似度函數作為適應度函數。

利用Matlab平臺對協商過程進行編程實現。協商前利用MATLAB,以總收益最大化為目標求得該供應鏈協同計劃問題的最優解:制造商收益3 640.7,經銷商收益2 409.6,總收益6 050.3。

兩種算法的協商程序在Intel Pentium Dual T3200,2.00 GHz,2 GB內存的計算機上各自獨立運行30次,協商結果如表3。

實驗結果分析及結論:將兩種算法的協商結果進行比較,發現文化基因算法明顯優于遺傳算法。利用文化基因算法進行協商可以通過較少的協商輪次獲得更加接近最優解的協商結果。

將基于文化基因算法的協商結果與最優解相比較,發現協商結果已經十分接近最優解。平均制造商收益、平均零售商收益、平均供應鏈總收益與已知最優解的差距不超過7%;最優制造商收益、最優零售商收益、最優供應鏈總收益與已知最優解的差距均不超過4%;而且協商達成一致所需輪次平均不足最大協商輪次的50%。

6 結束語

供應鏈產銷協同計劃包含供應鏈協同大量的核心業務,有效地消解產銷協同計劃中的沖突,對于提高供應鏈運行效率具有重要意義。本文將讓步協商策略引入產銷協同計劃沖突消解中,針對下游企業決策沖突的問題,建立協商模型,在協商流程中加入歷史提議回顧過程,加快協商達成一致的進程,利用文化基因算法尋優能力強的優勢,搜索有效反提議。實驗結果表明文化基因算法比遺傳算法更有效,基于文化基因算法的沖突協商模型可以使供應鏈上的企業在共享有限信息的情況下,通過較少的交互輪次獲得接近最優解的決策。

[1]Maxime O,van Dat C,Julien B,et al.Decentralised planning coordination with quantity discount contract in a divergent supply chain[J].International Journal of Production Research,2013,51(9):2776-2789.

[2]Shima M,Li Xueping.Designing intelligent agents to support long-term partnership in two echelon e-supply networks[J].Expert Systems with Applications,2012,39(18):13501-13508.

[3]蔣國瑞,段曉敏,張瀚林.基于沖突檢測的供應鏈協同計劃[J].計算機工程,2010,36(3):247-249.

[4]戢守峰,張吉善,張川,等.基于代理的分散式生產—分銷系統協同計劃模型[J].計算機集成制造系統,2010,16(4):822-827.

[5]張瀚林,蔣國瑞,黃梯云.一種有限信息共享的全局尋優供應鏈雙邊協同計劃方法[J].管理工程學報,2010,24(2):153-158.

[6]Dudek G,Stadtler H.Negotiation-based collaborative planning in divergent two-tier supply chains[J].International Journal of Production Research,2007,45(2):465-484.

[7]李應.供應鏈多層規劃問題及其合作對策協商求解[J].運籌與管理,2012,21(4):52-58.

[8]Zhang Jian,Liu Xiao,Tu Y L.A capacitated production planning problem for closed-loop supply chain with remanufacturing[J].International Journal of Advanced Manufacturing Technology,2011,54(5):757-766.

[9]Lai G,Sycara K,Li C.A decentralized model for automated multi-attribute negotiations with incomplete information and general utility functions[J].Multiagent Grid System,2008,4:45-65.

[10]Raúl B,Consolación G,Juan R,et al.A pareto-based memetic algorithm for optimization of looped water distribution systems[J].Engineering Optimization,2010,42(3):223-240.

[11]Saman P M,Zanjirani F R,Wout D.A memetic algorithm for bi-objective integrated forward/reverse logistics network design[J].Computers and Operations Research,2010,37(6):1100-1112.

[12]Sharif K M,Mohamad A A F,Amitay I,et al.A smart repair embedded memetic algorithm for 2D shape matching problems[J].Engineering Optimization,2012,44(10):1229-1243.

[13]Schemeleva K,Delorme X,Dolgui A,et al.Multi-product sequencing and lot-sizing under uncertainties:a memetic algorithm[J].Engineering Applications of Artificial Intelligence,2012,25(8):1598-1610.

[14]Raúl B,Consolación G,Juan R,et al.A memetic algorithm applied to the design of water distribution networks[J].Applied Soft Computing Journal,2010,10(1):261-266.

[15]薛毅.最優化原理與方法[M].北京:北京工業大學出版社,2004.

DU Tong,JIANG Guorui

School of Economics and Management,Beijing University of Technology,Beijing 100124,China

In the face of increasingly fierce market competition and increasingly diversified demand,manufacturers and dealers of manufacturing supply chain pay great effort to achieve production marketing collaborative planning.However, it often generates conflicts in the process of production marketing collaborative planning.Resolving conflicts timely and effectively can enhance collaboration efficiency of the whole supply chain and improve cooperation relations between the enterprises in the supply chain.Whereas it will reduce operational efficiency of the supply chain and weaken competitiveness of supply chain.For this kind of conflict problem,concession negotiation strategy is introduced and a conflict negotiation model for supply chain production marketing collaborative planning is built in the case of limited information shared.The negotiation process has the feature of reviewing history proposals.A strategy for generating counter proposals is presented by memetic algorithm.The validity of memetic algorithm and the conflict negotiation model is verified by numerical experimentations.

conflict resolution;concession negotiation;memetic algorithm;manufacturing supply chain;production marketing collaborative planning;limited information shared

A

TP311

10.3778/j.issn.1002-8331.1309-0511

DU Tong,JIANG Guorui.Conflict negotiation model for production marketing collaborative planning in manufacturing supply chain.Computer Engineering and Applications,2014,50(6):265-270.

國家自然科學基金(No.71371018)。

杜同(1989—),男,碩士,研究領域為商務智能談判,供應鏈管理;蔣國瑞(1954—),男,博士,教授,研究領域為管理信息系統,商務智能談判,智能化供應鏈管理。E-mail:jianggr@bjut.edu.cn

2013-10-08

2013-12-26

1002-8331(2014)06-0265-06