基于ARM9的智能冷庫系統設計

吳 軍,傅 強,任華清,張卓妍

(河海大學機電工程學院,江蘇 常州213000)

0 引言

隨著食品工業的迅速發展,冷庫制冷系統的自動化已成為了當今冷庫生產管理的必備功能。目前國際上,歐美一些發達國家的冷庫管理系統幾乎全部進入智能化時代,而我國在這方面卻還處于起步階段,因此,先進的冷庫管理系統成了當前的迫切需求。在當前數字信息技術和網絡技術高速發展的后PC時代,嵌入式系統已廣泛滲入到工業控制等各個領域。隨著ARM微處理器和嵌入式技術的不斷發展,ARM9處理器已成為嵌入式開發的主流。系統采用嵌入式技術,以實現冷庫的自動化控制。

1 系統總體設計

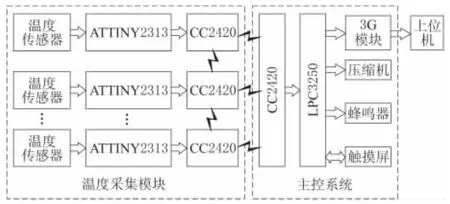

冷庫管理系統主要由3部分組成:安裝在冷庫各個區域的溫度采集模塊、安裝在冷庫門上的主控系統和上位機。系統總體設計如圖1所示。

圖1 系統總體設計

溫度采集模塊的核心是AVR單片機,它連接著溫度傳感器,用來采集冷庫中各個區域的溫度。所有溫度采集模塊組成了基于ZigBee協議的傳感器網絡,它是一個網狀的構架,網絡里面的任意2個溫度采集模塊都能互相傳遞信息,這樣所有采集的數據就可以匯聚到主控系統,并且采用網狀構架具有快速愈合的能力,某一個模塊發生故障的時候,不會影響到整個系統的運行。主控系統主要是用來接收所有溫度采集模塊的數據,將這些數據通過3G網絡傳送到上位機,并根據這些數據控制壓縮機的運行。主控系統連著觸摸屏,工作人員可以直觀地看到冷庫的運行狀況,在特殊情況的時候,還可以手動調整冷庫的運行。此外,控制系統具有預警功能,如果冷庫溫度異常,蜂鳴器就會發出報警,這樣工作人員就能提前發現問題。上位機主要是將接收的數據自動記錄自動保存,這樣隨時可以查看歷史記錄,一旦有事情發生,就可以迅速找出緣由,提高客戶信心。上位機應用程序的編寫選用Visual Basic。

2 溫度采集模塊的設計

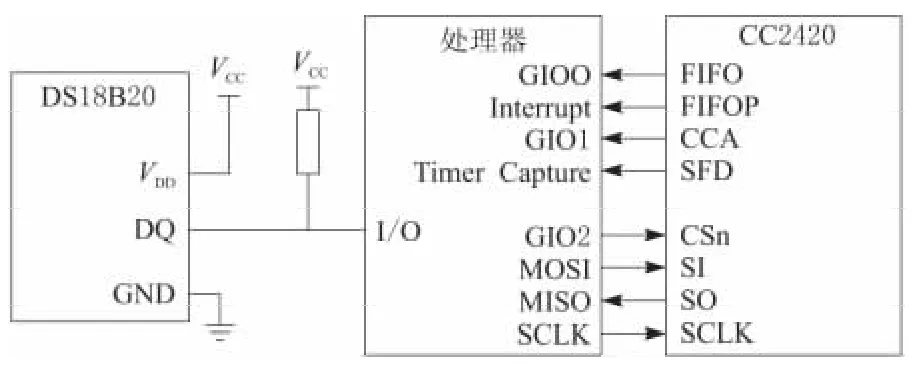

溫度采集模塊的主要功能是通過溫度傳感器采集數據,并將這些數據通過無線網絡傳輸到主控系統,其總體結構如圖2所示。它的核心是一塊ATTINY2313處理器,ATTINY2313是基于增強的AVR RISC結構的低功耗8位CMOS微控制器,擁有18個通用的I/O口,可以通過SPI接口或非易失性儲存器編程器對程序儲存器進行系統內編程,因此,可以滿足系統要求。

溫度傳感器采用DS18B20,它與傳統熱敏電阻不同的是,采用集成芯片和單總線控制技術,在使用中不需要任何外圍的原件,能夠有效地減少外界的干擾,適用于惡劣環境的現場溫度測量。其內部結構主要由4部分組成:64位光刻ROM、溫度傳感器、配置寄存器、溫度報警觸發器TH和TL[1]。工作時,系統初始化,進行ROM讀取,若指令成功地使DS18B20完成溫度測量,數據將存儲到存儲器,然后,單片機就可以通過單線接口讀到該數據,讀取時低位在前,高位在后。DS18B20在出廠時已配置為12位,讀取溫度時共讀取16位,所以把后11位的2進制轉化為10進制后,再乘以0.062 5便為所測的溫度。此外還需要判斷正負,當前5位為1時,讀取的溫度為負數;當前5位為0時,讀取的溫度為正數。其測量范圍為-55~+125℃,在-10~+85℃ 范圍內精度為±0.5℃[1]。

CC2420射頻收發器性能穩定,功耗極低。利用此芯片開發的無線通信設備,支持數據傳輸率高達250 Kb/s,可以實現多點對多點的快速組網[2]。此外,該芯片還具有硬件加密、安全可靠和抗毀性能強等特點,完全適用于系統。CC2420與處理器的連接十分方便,如圖2所示,通過SPI接口交換數據,接收來自處理器的命令,使用SFD,FIFO,FIFOP和CCA 4個引腳表示收發數據的狀態。

圖2 溫度采集模塊

3 主控系統設計

主控系統主要任務是接收溫度采集模塊的信號,并將這些數據通過3G網絡傳輸到上位機,此外將這些數據顯示到觸摸屏上,并根據冷庫內溫度和儲存要求控制壓縮機的運行。主控系統采用基于LPC3250的開發平臺[3]。

嵌入式操作系統用于負責嵌入式系統的全部軟、硬件資源的分配、任務調度,控制、協調并發活動。嵌入式操作系統提高了系統的可靠性能、充分發揮了處理器的多任務潛力,而且嵌入式操作系統的程序編寫采用模塊化設計,每個任務模塊的調試、修改幾乎不會影響其他模塊,因此,程序編寫相對簡單方便。嵌入式操作系統通常包括與硬件相關的底層驅動軟件、系統內核、設備驅動接口、通信協議、圖形界面和標準化瀏覽器等[4]。冷庫管理系統根據冷庫運行的實際需求和硬件結構,選用Linux嵌入式操作系統。Linux是目前最流行的一款開放源代碼的操作系統,它內核精簡,性能高、穩定,具有良好的多任務支持,并且外設接口統一,以設備驅動程序的方式為應用提供統一的外設接口。

壓縮機機組由機組自帶的控制系統(一般為PLC)控制,由于壓縮機組自帶的是歐姆龍控制系統,因此,它與主控系統之間采用RS232-DB9的串口連接。

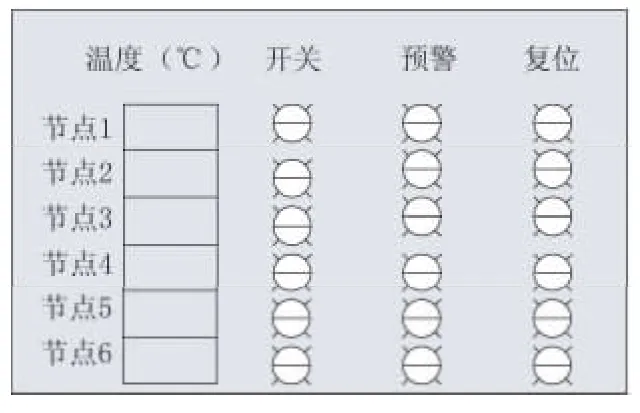

主控系統集成了觸摸屏,單片機采集的數據直接通過數據庫的連接由圖形界面顯示。觸摸屏還可以直接控制壓縮機的開關,這樣工作人員可以直接在現場操作系統,節省了去監控室操作的時間。系統的應用程序窗口界面采用Qt Creator編寫實現,它是一款跨平臺的C++圖形用戶界面應用程序框架,給應用程序開發者提供所需要的所有功能,而且是完全面向對象的,很容易擴展,允許真正的組件編程[5]。采用輕量級跨平臺集成開發環境Qt Creator所編輯的界面如圖3所示。

圖3 顯示屏菜單界面

4 關鍵技術

4.1 無線傳輸

傳統的冷庫系統采用布線的方式,一旦冷庫很大、或者有多個大的冷庫,那么開挖墻面布線就非常難,而且線頭很多,監控室看上去非常雜亂,甚至滋生安全事故。而使用無線傳輸技術,安裝工作非常簡單快捷,不需要花費大量的勞動力成本,因為全是模塊化設計,如果冷庫需要擴建,或者拆除,會非常方便。因此,系統選擇使用無線網絡體系構架。

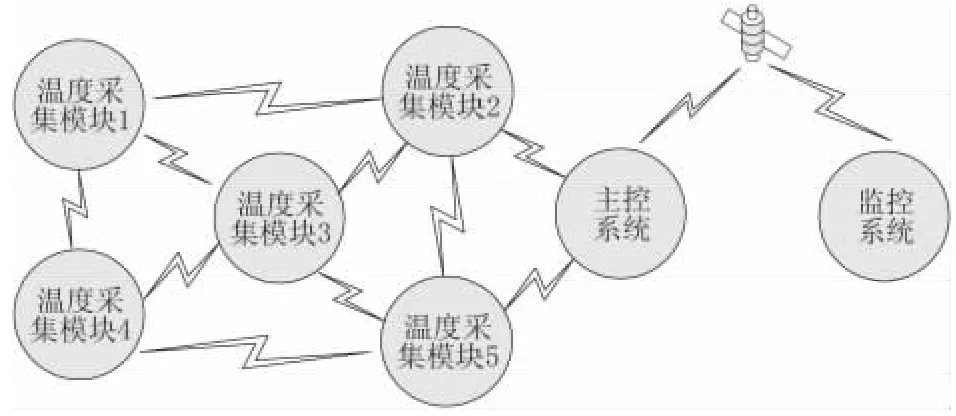

系統的網絡結構如圖4所示,一共分為3層。第1層為使用ZigBee協議的溫度采集模塊網絡。網絡采用帶有快速鄰居發現與更新的自組織網絡協議,當某一個溫度采集模塊無法運行的時候,不會影響到整個系統的運行。第2層為匯聚網關層,就是將所有的溫度傳感器的數據,根據要求傳送到各個匯聚網關,也就是主控系統中,主控系統根據系統預設的要求,控制制冷系統的運行。第3層為主控系統與監測控制中心站。3G網絡具有覆蓋范圍廣、數據傳輸率高的特點。使用3G網絡可以基本滿足冷庫很大或者有很多冷庫的要求,并可以降低研發和部署成本。系統通過采用3層的網絡構架,不僅條理分明,便于軟件的設計,而且各個網絡頻段不一樣,不會互相干擾,提高了數據傳送的穩定性。

圖4 網絡體系結構

4.2 風險預警系統

風險預警系統,就是根據所研究對象的特點,通過收集相關的資料信息,監控風險因素的變動趨勢,并評價各種風險狀態偏離預警線的強弱程度,向決策層發出預警信號并提前采取預控對策的系統。因此,要構建預警系統,首先,構建評價指標體系,并對指標類別加以分析處理;其次,依據預警模型,對評價指標體系進行綜合評判;最后,依據評判結果設置預警區間,并采取相應對策。由于管理系統會自動記錄自動保存歷史數據到上位機,所以可以構建冷庫運行評價指標體系,使管理系統實時監控冷庫的運行狀態。一旦有發生事故風險的時候,蜂鳴器就會發出聲音,從而提前做出預警,而不是像傳統的冷庫系統那樣,只能等到事故發生了,才去解決。這樣從源頭解決問題,不僅減少了損失,而且降低了勞動強度。

5 結束語

冷庫管理系統采用基于LPC3250的嵌入式開發平臺,不僅可靠性高、抗干擾能力強,而且結構緊湊、操作方便。此外,采用模塊化設計,不僅方便系統的維修,而且擴展能力強,可以加入其他模塊,提高系統性能。相對于傳統的冷庫管理系統,智能冷庫系統有著以下幾點優勢:制冷系統全部是自動監控運行,基本上不需要人值守,節省了人工成本;冷庫的溫度數據是自動記錄、自動保存的,可以查詢歷史記錄,方便找出故障的原因,增強了客戶的信心;具有多重安全預警和防護系統,一旦發生事故,可以有效降低損失。因此,智能冷庫系統具有較高的市場應用價值。

[1] 李 鋼,趙彥峰.1-Wire總線數字溫度傳感器DS18B20原理及應用[J].現代電子技術,2005,(21):77-79.

[2] 徐勇軍,安竹林,蔣文豐,等.無線傳感器網絡實驗教程[M].北京:北京理工大學出版社,2008.

[3] 桂電-豐寶聯合實驗室.基于LPC3250的嵌入式Linux系統開發[M].北京:電子工業出版社,2010.

[4] 王洪輝.嵌入式系統Linux內核開發實戰指南(ARM平臺)[M].北京:電子工業出版社,2009.

[5] 宋寶華.Linux設備驅動開發詳解[M].北京:人民郵電出版社,2009.