汽輪機大型缸體部件的內部開檔加工方案設計

曲志龍

(哈爾濱汽輪機廠有限責任公司,哈爾濱150046)

汽輪機大型缸體部件的內部開檔加工方案設計

曲志龍

(哈爾濱汽輪機廠有限責任公司,哈爾濱150046)

汽輪機大型缸體部件因其結構復雜、體積大等特點給加工帶來很多困難。文中以某大型汽缸為研究對象,對其內部開檔加工進行工藝分析,結合加工設備精度,設計了完整的加工方案,有效抑制了錯牙現象的發生。

汽輪機;汽缸;錯牙修復;工藝設計

0 引言

汽缸作為汽輪機的大型部件,結構復雜,一般制成水平對分式,即分為上半汽缸和下半汽缸。在裝配過程中,汽缸具有重要的基準定位作用,因此,其尺寸精度、位置精度、表面質量等要求都比較高。

對于一些大型汽缸而言,其形狀十分復雜,目前,國內加工汽輪機汽缸的關鍵工序多使用數控銑床進行分半銑削加工,該方法對機床加工精度要求很高,若加工精度不足則合缸后會出現錯牙現象,嚴重影響后序的裝配質量。因此,如何通過合理的加工方案設計,利用現有設備合格加工大型汽輪機缸體部件內部開檔,對于開發機床生產潛力及提高產品質量具有重要意義。

本文采用分半銑削的方法,結合現有機床的硬件條件及加工精度,通過合理的加工方案設計,實現大型汽缸內部開檔加工,有效抑制了錯牙現象。

1 零件結構及加工難點分析

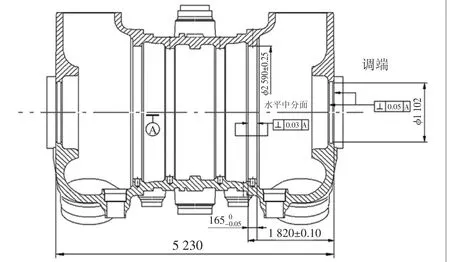

某型汽缸結構如圖1所示,其軸向尺寸為5 000 mm以上,基準面位于調端側,開檔直徑φ2 500以上,調端中心孔直徑為φ1 102 mm。該汽缸調端中心孔直徑較內部開檔直徑相差744 mm,無法采用合并上下半車削或鏜削的方式加工,因此,只能采用上、下半分開銑削的方法,但由于設備精度有限,上、下半加工尺寸易出現偏差,導致合缸后出現錯牙現象。

圖1 汽缸結構尺寸示意圖

2 加工方案設計

針對上述加工難點,結合產品質量要求及現有設備精度,制定如下加工方案。

2.1 加工前準備工作

1)將上、下半汽缸吊上機床(毛坯開檔處,加工余量為單邊0.5 mm),中分面向上置于等高墊鐵上。用記號筆在汽缸上、下半兩側做標記A和C。

2)在機床主軸安裝杠桿表,要求杠桿表垂直固定;如圖2所示,各檔在A、C處對汽封端面及各開檔面距離基準面定位尺寸進行測量,記錄檢查結果;測量各開檔寬度尺寸,并記錄檢查結果。

3)合并汽缸上下半,安裝中分面定位銷;把緊汽缸上、下半。檢查記錄中分面間隙。

4)用三面刃銑刀銑準汽缸兩側端面及電調端汽封槽,確認汽缸總長滿足圖紙要求。拆開汽缸上、下半。

2.2 下半汽缸加工方案

1)以調端端面為基準對各開檔槽定位面進行加工:用三面刃銑刀銑各開檔定位面,留0.1 mm余量時,復測開檔兩端槽寬,計算兩端去除量是否一致;確認兩側去除量一致后,將定位面銑準。

2)根據圖紙各開檔槽寬度尺寸,銑準各開檔槽非定位面。

3)在汽缸內部布置臨時用操作走臺,備測錯牙用。

4)合并汽缸上下半,把緊,要求同前。

5)操作人員進入汽缸內部,進行中分面錯牙值測量。測量使用專用測量推表裝置,對測量位置進行3次測量,取平均值作為錯牙值進行記錄。錯牙值確認后,拆開汽缸上、下半。

2.3 上半汽缸加工方案

1)將上半汽缸吊上機床,中分面向上找正,以上半定位面高點對刀,以錯牙值的一半作為去除量對上半定位面進行加工。

2)合并汽缸上下半,把緊,要求同前。

3)測量中分面開檔的錯牙值,要求檢測3次取平均值并記錄,檢測結果返技術處理,確定修正量。

4)拆開汽缸上、下半,將上半汽缸吊上機床,校平、找正,將汽缸壓牢,壓牢后對校平、找正結果進行確認并記錄;以上半定位面高點對刀,再次以剩余錯牙值的一半作為去除量對上半定位面進行加工。

5)合并汽缸上下半,把緊,要求同前。

6)測量上半中分面開檔的錯牙值,要求檢測3次取平均值,并記錄。

7)拆開汽缸上、下半,將上半汽缸吊上機床,校平、找正,將汽缸壓牢,壓牢后對校平、找正結果進行確認并記錄;

8)將工步6)所記錄的錯牙值返技術處理,確定上半兩次錯牙修復過程中去除量趨勢一致后,方能進行后續加工。

9)按計算后數據加工準各開檔定位面。

10)根據圖紙各開檔槽寬度尺寸銑準各開檔槽非定位面。

11)合并汽缸上下半,把緊,要求同前。檢查內部開檔修復后錯牙值并記錄。進行后續精加工內容。

3 結語

以汽輪機大型缸體部件為加工對象,針對其結構特點,采用分半銑削的方式加工,通過對工藝方案的特別設計,有效控制了錯牙現象的出現,對現有設備發揮生產潛力有重大意義,同時,該工藝方案也更好地保證了產品質量,對于同類產品的加工生產,有重要的借鑒意義。

(編輯昊 天)

TH 162

B

1002-2333(2014)05-0292-02

曲志龍(1986—),男,工程師,從事汽輪機工藝工作。

2014-03-04