CFB熱水鍋爐水動力性能改造

劉鳳玲, 趙新宇

(1.黑龍江省龍聚科技發展有限責任公司,哈爾濱150000;2.哈爾濱國安特種設備技術服務有限公司,哈爾濱150000)

CFB熱水鍋爐水動力性能改造

劉鳳玲1, 趙新宇2

(1.黑龍江省龍聚科技發展有限責任公司,哈爾濱150000;2.哈爾濱國安特種設備技術服務有限公司,哈爾濱150000)

我國北方地區冬季采暖集中供熱發展迅速,一種是熱電廠以熱電聯產實現城鎮集中供熱,另一種是通過熱水鍋爐來完成的。熱電廠熱電聯產供熱的調峰熱源大部分也采用熱水鍋爐。文中以某鍋爐廠生產的QXF64-1.25-130/70-H為例,分析大型和較大型熱水鍋爐在集中供熱中存在的水動力性能故障問題。

熱水鍋爐;循環水量;對流管束;過冷沸騰;水速

0 引言

由于近年城鎮集中供熱發展迅速,目前熱水鍋爐裝機容量正朝著大型化方向發展。熱水鍋爐在我國問世較晚,20世紀80年代初我國自行設計的熱水鍋爐才通過技術鑒定,因此比蒸汽鍋爐設計歷史短,特別在水動力設計方面與蒸汽鍋爐存在頗大差異,蒸汽鍋爐介質汽水容重相差大,循環倍率非常高;而低溫熱水鍋爐溫差只有25℃,高溫熱水鍋爐溫差只有60~80℃,鍋爐為滿水運行,水為不可壓縮流體,水在鍋爐內部流動性能成為設計熱水鍋爐的關鍵。無論是自然循環還是強制循環鍋爐,管內水速不可能設計得很高。自然循環是靠水的重度差來完成循環,強制循環是以鍋爐外部機械動力來實現,由于結構設計和系統循環水量的限制,熱水鍋爐循環倍率很低,上升管水速不可能很高,鍋爐管內過冷沸騰現象普遍存在,運行故障率較高,直接危及到安全穩定運行。因此熱水鍋爐的水動力性能改善、提高尤為重要。下面以QXF64-1.25-130/70-H循環流化床熱水鍋爐為例,闡述熱水鍋爐水動力性能改造的必要性。

1 QXF64-1.25-130/70-H鍋爐結構及存在問題分析

1.1 鍋爐結構

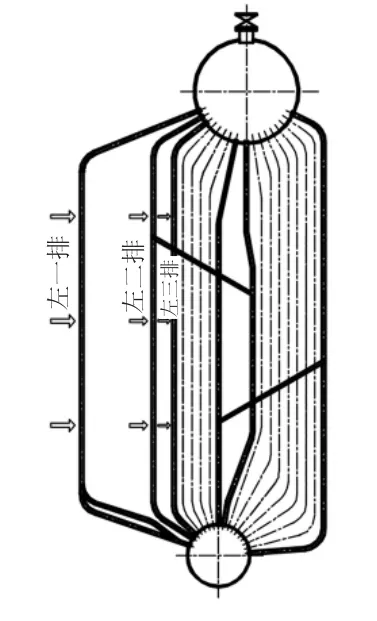

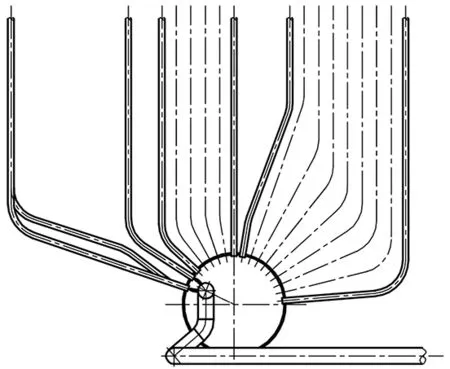

圖1 QXF64-1.25/130/70左3排對流管受熱示意圖

某鍋爐廠生產的QXF64-1.25-130/70-H型循環流化床熱水鍋爐如圖1所示。上鍋筒內徑為φ1 500 mm,壁厚25 mm,下鍋筒內徑為φ1 000 mm,壁厚為16 mm。上下鍋筒之間橫向布置對流管41排,縱向布置17列,共計697根對流管,受熱面534 m2。上鍋筒支撐在2個放置于鋼架上的鍋筒支座上,下鍋筒則懸吊于對流管束之下,對流管可以向下自由膨脹。水冷系統的爐膛下部裝有橫埋管受熱面,埋管為φ51×6的無縫鋼管加焊防磨扁鋼,埋管上、下集箱規格均為φ273×8;上部布置有前、后水冷壁和3片膜式水冷壁,膜式水冷壁管子節距100 mm,管子規格為φ51×4,膜式水冷壁集箱上留有管接頭與膜式壁管對接;前、后水冷壁管子節距80 mm,管子規格為φ57×3.5,前、后水冷壁上集箱為φ273×8。

后水冷壁上集箱由8根φ159×6的鋼管與省煤器上集箱相連,通過59根φ57×3.5的后水冷壁管與埋管下集箱相連,埋管上集箱由73根φ57×3.5的前水冷壁管與前水冷壁集箱連通,再由前水冷壁上集箱的9根φ159×6的導水管與上鍋筒相連,其中6根進入上鍋筒左端,3根進入鍋筒右端,然后由上鍋筒左端引出4根、右端引出2根φ159×6的下降管,分別進入左、中、右膜式水冷壁下集箱,左、右膜式水冷壁上集箱各由3根φ159×6,中間膜式水冷壁上集箱由4根φ159×6的導水管引入上鍋筒前部,在上鍋筒內進入對流管束區段循環流經左一、二、三排共41×3=123根對流管下降進入下鍋筒,在下鍋筒轉彎后,由225根對流管上升進入上鍋筒,在上鍋筒轉彎后,由126根對流管下降進入下鍋筒,再由226根對流管上升進入上鍋筒,最后熱水由上鍋筒引出。水在上下鍋筒內折返是通過鍋筒內設置的隔板來實現的。水冷系統的對流管束部分采用順列布置,橫向節距為130 mm,縱向節距為180 mm,水管用φ51×3(GB 3087-2008)鋼管制成。對流管與上、下鍋筒采用焊接。省煤器為蛇形管鋼管分兩級水平布置,煙氣沖刷省煤器后進入空氣預熱器,最后經除塵器由引風機送入煙囪。

1.2 水循環性能存在問題分析

1.2.1 水動力設計合理部分

該爐進出口水溫為130℃/70℃,溫差60℃,理論循環水量917.3 t/h,由于高溫煙氣首先流經由上下鍋筒連接的對流管束區段,煙溫降至300~350℃才進入省煤器,因此水平設置的蛇形管省煤器運行安全,這是該爐設計的優點;它不同于分離器外循環“Π”型結構熱水鍋爐,爐膛高溫煙氣900~1 000℃直接進入水平蛇形管省煤器,這種結構蛇形管內水速要求在2 m/s以上,否則管子極易造成汽水分層、汽化,形成汽塞爆管。

1.2.2 水動力設計不合理部分

該爐水循環設計為強制循環,經水動力性能校核,埋管、水冷壁、省煤器基本為簡單回路循環,水動力性能滿足要求,而對流管束區段存在設計問題。為實現強制循環,上下鍋筒內布置有隔板,人為地控制循環水流動方向。主要問題在于上鍋筒向下強制流動的123根管子,分析如下:

下行123根管子總截面積F=π(0.051-0.006)2/4×123= 0.195 57 m2。管內水速υ=G/(3 600·ρ·F)=917.3/(3 600× 0.935×0.196)=1.38 m/s。其中ρ為飽和水密度,130℃時密度為0.935 t/m3。

水速1.38 m/s在熱水鍋爐管內已經夠高,但存在四點問題:

1)前3排處在高溫煙氣區段,煙氣溫度在900~1000℃左右,管子接受高溫沖刷,管內水受熱具有很強上升趨勢,對抗機械動力下降的水產生阻力,阻止管內水向下流動。

2)3排對流管長度、坡度、管壁受熱溫度各不相同,該循環回路為復雜循環回路,管內水速不可能為上述計算的平均值1.38 m/s。其中受熱強度由左一、二、三順序逐排降低,也就是說管內介質向上的阻力隨煙溫逐漸降低而減小,造成了管內水速的不平均性。

3)左一排管子展開長度最長;上下鍋筒進出管段與水平夾角最小(左一排為22°、左二排為30°、左三排為38°),根據受熱面管子水循環原理,與水平夾角越小水阻力越大。上述3排管群相比較,左一排由于長度最長、夾角最小、煙溫最高,因此阻力最大。917.3 t/h水量分配上出現了嚴重不均現象。

若左二排管內水速按1.5 m/s計算,流經左二排管水量G2=3 600·υ·ρ·F2=3 600×1.5×0.935×0.196/3=329.9 t/h。

左三排管內水速按2.5 m/s計算,流經左三排管水量G3=3 600·υ·ρ·F3=3600×2.5×0.935×0.196/3=549.8 t/h。

流經左一排管水量G1=G-(G2+G3)=917.3-(329.9+ 549.8)=37.6 t/h。

流經左一排管水速υ=G1/(3 600·ρ·F1)=37.6/(3 600× 0.935×0.196/3)=0.17 m/s。

上述假設工況下的定量分析計算是為定性分析提供的理論依據,是水動力趨勢分析,在這種復雜循環中難以完成嚴格的定量分析計算。

左一排管下降水速為0.17 m/s時不可能克服受熱面管內上升趨勢形成的動力,此時由自然循環產生向上水速與機械動力產生的動力相互抵消,管內介質處于滯流狀態,管壁溫度得不到冷卻,壁溫急劇上升,造成管壁超溫、燒灼、脫碳、爆管。由于管內水速存在的不均勻性,左一排管的水動力性能急劇惡化。很快管內壁受高溫煙氣沖刷出現汽泡,且愈聚愈多,產生管內過冷沸騰現象,水循環惡化,根據《熱水鍋爐水動力計算方法》和李之光等編著的《自然循環熱水鍋爐水動力安全可靠性綜述》論述,左一排管群水速已遠遠低于《熱水鍋爐水動力計算方法》中規定的過冷沸騰及安全性校驗上升管最低設計水速0.27 m/s的標準,造成爆管事故是必然的。

4)該爐經實際運行,鍋爐進出口壓力差,即內部水阻力為0.29 MPa,致使左一、二排管子爆管故障頻發,特別是左一排管子爆管現象更頻繁,嚴重影響鍋爐運行的安全性、穩定性。

2 水動力改造方案

熱水鍋爐水動力性能的好壞直接涉及到鍋爐運行的安全性、經濟性。在多年的工作中發現熱水鍋爐的水動力事故(爆管、結垢等)遠遠高于蒸汽鍋爐。上述分析和運行實踐也充分說明了熱水鍋爐水動力性能的重要性。

2.1 水動力改造計算

根據上述分析,實施水動力改造為對流管束區段,將系統回水129.1 m3/h,引入下鍋筒,分別對左一、二2排管子單獨配水,人為地將其改造為上升管(原設計向下流動),使外界機械動力與管子受熱介質上升趨勢方向相同,2種動力疊加,確保管子運行安全。

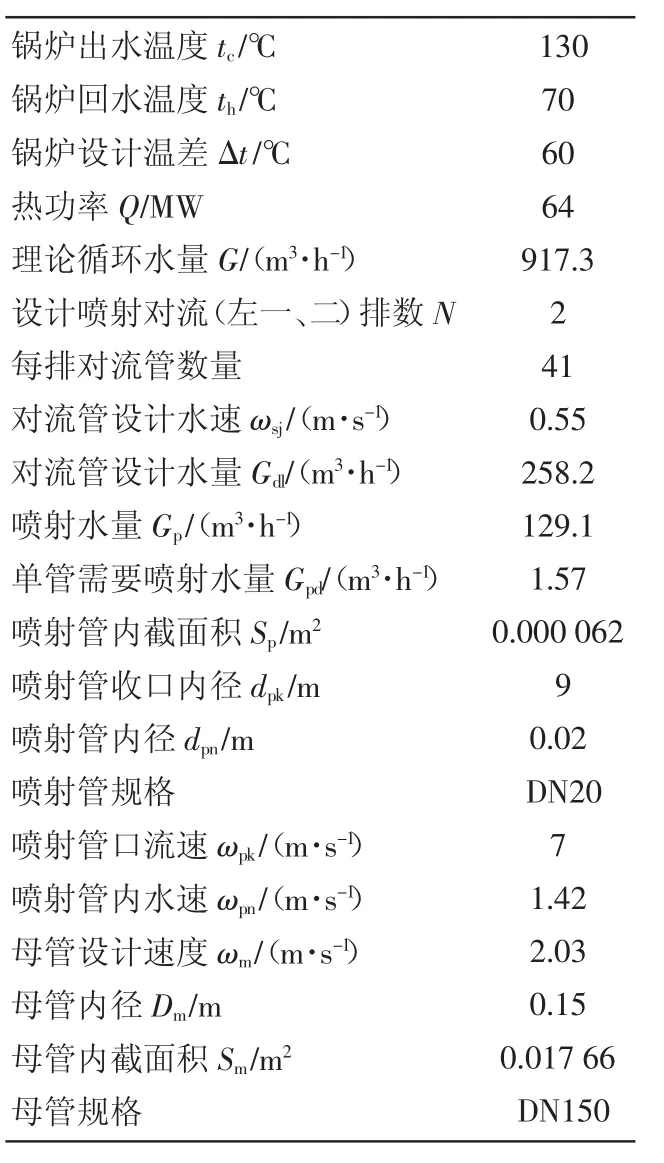

局部水動力計算如表1所示。

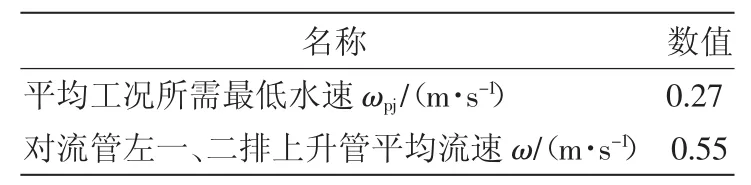

如表2所示,上升管平均水速(0.55 m/s)大于所需最低水速(0.27 m/s),故安全。

表1 QXF64-1.25/130/70鍋爐水動力改造——對流噴射系統計算

表2 過冷沸騰及安全性校驗

上述計算是人為地將復雜循環設計為簡單循環,通過射流噴射原理將系統水靠機械動力通過收口小管口,噴入φ51×3對流管內,計算出每根管子噴射水量Gpd為1.57 m3/h,使該水量以高速噴射,形成噴射口局部負壓,人為設計攜帶鍋內等量Gpd,實際上進入接收管內的水量為2倍的系統循環水量:2×1.57=3.14 m3/h。

熱水鍋爐在對流管束局部區段噴射需系統水量為129.1m3/h,實際參與左一、二排管子總循環水量為258.2m3/h,循環倍率提高一倍,其余水量(917.3-129.1=788.2 m3/h)參與對流管束后15排的自由調節水循環,該系統水動力性能滿足了熱水鍋爐安全運行的需要。

2.2 水動力改造方案

如圖2所示,按照上述計算結果對2臺QXF64-1.25-130/70-H型循環流化床熱水鍋爐實施了改造:

1)拆除原上下鍋筒內導流隔板;

2)在下鍋筒中下部引入φ159×6主配水管一根,按對流管橫向布置孔橋間距尺寸安裝2排2×41支配水噴管,其中心線與接收管同心,2管口距離27~30 mm。其作用一是文丘里噴射原理需要,二是為鍋爐突然停電對流管束區段可以實現局部自然循環(實際在系統安裝有柴油循環泵、補水泵作為停電保護用)。

鍋內材質為Q235B,與鍋筒相接φ159×6鋼管,材質為20鋼(符合國標GB3087-2008)。

2.3 水動力改造運行效果

1)鍋爐運行安全穩定,不再發生因水循環故障造成的爆管事故。

2)鍋爐內部阻力由0.29 MPa降為0.06 MPa,鍋爐段阻力下降了0.23 MPa。

3)一次網系統采取回水定壓,定壓值為0.44 MPa,循環泵出口壓力由1.08 MPa降為0.85 MPa,系統總阻力由0.64 MPa降為0.41 MPa。

改造前,一次網循環泵2臺同時運行,型號為KQSN400-N13,流量1 047 m3/h,揚程68 m,配套電機容量400 kW。

改造后,一次網循環泵1臺運行,型號為KQSN400-N13,流量2 165 m3/h,揚程41 m,配套電機容量315 kW。

功率由2×400=800 kW降為1×315=315 kW,降低功率485 kW。

一個采暖期(按180天計算)共節電485×24×180= 209.52萬kW·h,折合節約資金:0.96×209.52=208.7萬元。

4)鍋爐安全運行不發生受壓件事故,一方面節約了搶修經費,更重要是確保供熱,提高企業聲譽和社會效益。

3 結語

該方案實施水動力改造徹底解決了QXF64-1.25-130/70-H型循環流化床熱水鍋爐水循環故障,投資不足萬元,可謂投資少、見效快、效益高。供熱是關系到民生的大事,我國北方運行著大量的供熱熱水鍋爐,水動力性能改造具有廣闊的發展前景,社會效益和經濟效益顯著。

圖2 QXF64-1.25/130/70改造示意圖

[1] 工業鍋爐設計計算標準方法[S].北京:中國標準出版社,2003.

(編輯明 濤)

TK 221

B

1002-2333(2014)05-0285-03

劉鳳玲(1968—),女,工程師,主要從事能源動力工程設計與鍋爐應用技術工作。

2014-03-20