減速機結構立式伺服刀架設計

沈會, 丁蕾, 楊宇峰

(1.沈陽機床股份有限公司,沈陽110142;2.沈陽工業(yè)大學理學院,沈陽110142)

減速機結構立式伺服刀架設計

沈會1, 丁蕾2, 楊宇峰1

(1.沈陽機床股份有限公司,沈陽110142;2.沈陽工業(yè)大學理學院,沈陽110142)

將減速機結構應用到立式伺服刀架的研究中,在對刀架進行原理說明及結構分析的基礎上,介紹了該刀架的設計及實驗的相關內(nèi)容,通過與齒輪箱刀架的對比試驗,確定了此款結構的合理性。

減速機;立式伺服刀架

0 引言

隨著世界機床制造水平的提高,對功能部件領域提出了更高的要求。功能部件的研制應該融合到主機的設計中。目前,國外車床制造商主流配置刀架為伺服刀架、單伺服動力刀架。國內(nèi)車床制造商刀架配置為電動刀架、液壓刀架以及伺服刀架。刀架作為車床的核心功能部件,已經(jīng)由電動和液壓刀架發(fā)展到了伺服刀架的廣泛應用。

伺服刀架在刀架的設計理念上代表著刀架技術的全面升級,電氣技術的高度集成,機械結構的復雜到簡單化,從而帶來了優(yōu)越的產(chǎn)品性能。例如,轉(zhuǎn)位快、定位精確、性能穩(wěn)定。目前,國內(nèi)主要數(shù)控立車廠家均選用立式伺服刀架作為標準配置。但是國內(nèi)刀架的制造水平、伺服刀架的研制水平還存在一些問題。為了解決立式伺服數(shù)控刀架轉(zhuǎn)位噪聲及校正缺陷,沈陽機床股份有限公司數(shù)控刀架分公司研制了減速機結構立式伺服數(shù)控刀架。

1 減速機刀架結構及工作原理

1.1 刀架結構

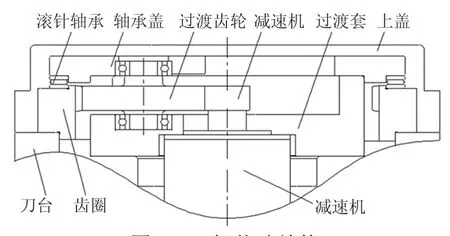

減速機結構立式伺服刀架主要由以下幾部分組成:電氣部分由伺服控制器、伺服電機、接近開關及線纜構成;三聯(lián)齒盤部分由鎖緊齒盤、動齒盤及定齒盤構成;剛性連接部分由底座、主軸、法蘭構成;液壓部分由油路、鎖緊油腔及松開油腔構成;傳動部分由減速機、過渡齒輪及內(nèi)齒圈構成。

圖1 產(chǎn)品應用

產(chǎn)品應用如圖1,刀架傳動結構如圖2。

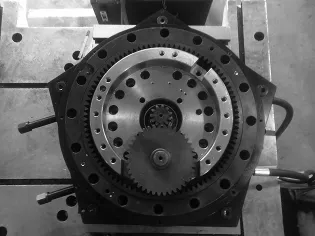

圖2 刀架傳動結構

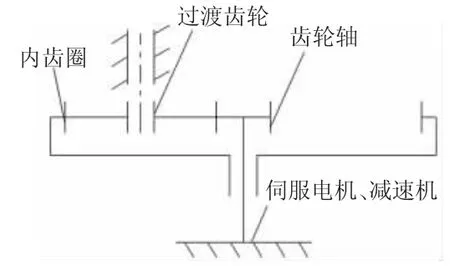

各部分功能如下:伺服控制器控制伺服電機提供動力源及初定位;三聯(lián)齒盤通過液壓部分提供的壓力實現(xiàn)定位鎖緊及脫開;剛性連接結構主要是在齒盤鎖緊狀態(tài)下保證刀架整體的剛性;減速機在伺服電機的傳動下,通過齒輪軸、過渡齒輪、內(nèi)齒圈實現(xiàn)轉(zhuǎn)位功能。

1.2 工作原理

伺服刀架的工作原理主要體現(xiàn)在電氣控制上,下面結合刀架在立車的使用進行說明。

回零:機床電氣系統(tǒng)啟動,機床液壓系統(tǒng)啟動,手動啟動復位按鈕,刀架開始順時針轉(zhuǎn)位到一工位。

轉(zhuǎn)位:機床系統(tǒng)發(fā)出轉(zhuǎn)位指令,伺服控制器發(fā)出控制信號控制液壓松開鎖緊系統(tǒng)松開,接近開關作為松開鎖緊信號的反饋依據(jù)。伺服控制器發(fā)出脈沖給電機驅(qū)動,伺服刀架刀臺開始轉(zhuǎn)位,伺服電機將動力傳遞到減速機,通過內(nèi)齒圈輸出帶動動齒盤,動齒盤和箱體開始轉(zhuǎn)位,工作位置接近開關作為參考零點提供轉(zhuǎn)位信號反饋依據(jù),刀臺轉(zhuǎn)到指定工位后,伺服控制器控制液壓松開鎖緊裝置鎖緊。

圖3 刀架傳動結構示意圖

切削:立式伺服刀架在三聯(lián)齒盤鎖緊的狀態(tài)下開始切削工件。

2 減速機結構刀架設計及試驗

2.1 刀架設計

通過對市場的調(diào)研,以滿足重點行業(yè)(汽車零部件加工、石油管箍加工)需求為宗旨,充分考慮刀架結構、工藝性、剛性、可靠性等幾項指標,在滿足刀架加工零件精度的前提下,力求降低成本,提高經(jīng)濟效益。嚴格貫徹國家標準,貫徹ISO9000質(zhì)量保證體系標準,提高設計質(zhì)量。

產(chǎn)品采用伺服技術轉(zhuǎn)位、分度和液壓鎖緊、大三聯(lián)高精度端面齒盤定位,電機倒置,大減速比高慣量,大三聯(lián)齒盤定位,定齒盤與動齒盤相對旋轉(zhuǎn)面上移,法蘭與主軸高連接剛性,平面滾針軸承以及鋼背軸承應用等全新設計理念。

伺服電機及伺服控制器選用國際知名廠家產(chǎn)品,保證了產(chǎn)品的可靠性。減速機選用國內(nèi)品牌減速機廠家。目前,國內(nèi)沒有這種尺寸的平面滾針軸承批量制造廠家,設計人員同外協(xié)廠家協(xié)同設計制造解決了技術難題。鋼背軸承為分公司成熟技術積累,保證了刀架轉(zhuǎn)位過程平穩(wěn)。

相關部件的自主研制實現(xiàn)了同類產(chǎn)品比國外價格低一半。同時,解決了國內(nèi)立式伺服刀架帶載能力差及性能不穩(wěn)定的問題。

設計時,提出了各類相關的設計指標。設計過程進行了理論計算及仿真分析,并通過了相關實驗的驗證。

2.2 仿真計算

應用SolidWorks 2012中Simulation功能,對刀架主要零件進行有限元靜態(tài)分析。通過對模型設置相關的假設條件,附加相應的約束及載荷,得出了箱體、底座及三齒盤的有限元分析結果,通過對結果的比對,滿足設計要求。

2.3 刀架試驗

刀架的試驗通常分成3個部分:一是刀架的裝配、機械性能測試,松開鎖緊及相關精度檢測;二是伺服電機、減速器性能測試及相關剛性指標的檢測;三是電氣程序調(diào)試、運車壽命測試。下面舉例說明。

加載運車實驗:刀架運車保證空運轉(zhuǎn)12 h。根據(jù)代表性用戶立式刀架調(diào)裝的使用情況,以及國外同等規(guī)格刀架的性能指標,我們初步選定圖4中所示刀夾,每個刀夾重量20 kg,刀夾長度300 mm,此時刀架整體轉(zhuǎn)動慣量為18,我們設計刀架轉(zhuǎn)動慣量為25,加載過程為逐步加載,這個過程可以測試刀架不平衡扭矩,滿負荷運車48 h,經(jīng)過驗證立式伺服數(shù)控刀架性能指標合格。

圖4 刀架滿載運車

圖5 刀架剛度實驗

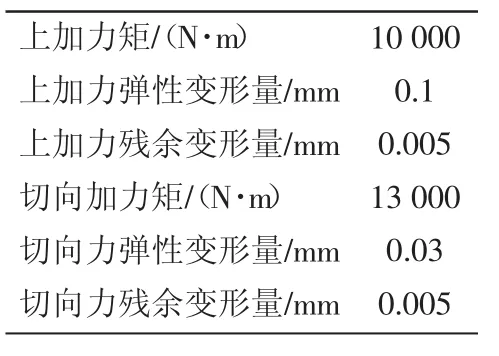

圖5為切向剛度實驗。打切向剛度需要的工具有剛性試驗臺、刀架光機、加長刀桿、千斤頂、測力計(測量極限為25 000 N·m)、2塊百分表(1塊測量刀架變形,1塊測量測力計變形)。通過此項試驗,驗證了刀架的剛性,得出了剛性指標數(shù)值,同時確定了液壓鎖緊壓力的合理值為4 MPa。

表1 SFL3205N刀架剛度試驗數(shù)據(jù)

3 齒輪箱結構與減速機結構性能對比

齒輪箱結構的刀架箱體內(nèi)部需要四級減速來實現(xiàn)降速增扭矩。涉及到幾個方面的問題需要解決,首先是齒輪的相關精度保證,增加了裝配過程的復雜程度。其次是刀架轉(zhuǎn)位過程中易產(chǎn)生噪聲,因為內(nèi)齒圈及各級雙聯(lián)齒輪的加工精度不易保證。

減速機結構刀架則可以解決上述問題。此刀架減速機一般是由供應商提供,減速機輸出齒輪軸標準間隙12′。經(jīng)過現(xiàn)場試驗對標,實現(xiàn)了鎖緊過程無校正及轉(zhuǎn)位過程無噪音。

4 結語

通過對減速機結構立式伺服數(shù)控刀架設計研究,結合了刀架設計過程、刀架理論分析、有限元分析、實驗過程及與其它結構刀架的對比。此刀架結構合理,性能優(yōu)越,是立式數(shù)控車床配套的可靠解決方案。

圖6 齒輪箱刀架

圖7 減速機刀架

[1] 徐灝.機械設計手冊[M].北京.機械工業(yè)出版社出版,1995.

[2] 徐灝.疲勞強度設計手冊[M].北京.機械工業(yè)出版社出版,1985.

(編輯啟 迪)

Design of Vertical Servo Tool Turret with Planetary Gearbox

SHEN Hui1, DING Lei2, YANG Yufeng1

(1.Shenyang Machine Tool Co.,Ltd,Shenyang 110142,China;2.School of Science,Shenyang University of Technology, Shenyang 110142,China)

The structure of planetary gear box is applied in the vertical servo tool turret.Based on the working principle and structure analysis of the turret,design and test of the turret are introduced.Comparing with the other gear box,the rationality of this structure is ensured.

planetary gear box;vertical servo tool turret

TH 132

B

1002-2333(2014)05-0216-02

沈會(1981—),男,工程師,從事立式伺服數(shù)控刀架研發(fā)工作。

2014-03-26