集電體點焊組裝機的開發和設計

魏興洋

(南孚電池有限公司機械工程部,福建南平353000)

集電體點焊組裝機的開發和設計

魏興洋

(南孚電池有限公司機械工程部,福建南平353000)

介紹了集電體點焊組裝機的設計原理及結構。由于生產的堿錳電池采用了新的工藝,并開發了新型的尼龍密封圈取代原PP密封圈,因而設計了一種新型點焊組裝機來組裝尼龍密封圈集電體。該組裝機的開發,滿足了生產需求,提高了生產質量,提升了生產效率,降低了勞動強度。

堿錳電池;集電體;尼龍密封圈;點焊;組裝

0 引言

隨著堿錳電池技術在國內的發展,堿錳電池生產廠家間的競爭越來越激烈,為了進一步提升堿錳電池的容量和安全性能,公司開發了新型尼龍密封圈取代原有的PP密封圈。集電體采用密封圈和集電子組裝而成,集電子由銅針和底蓋焊接而成。集電體是堿錳電池的重要配件,在生產過程中,質量必須得到嚴格保證。密封圈是堿錳電池密封性能和安全性能的重要保證,生產過程中密封圈不允許碰傷、擠壓變形、污染,密封圈防爆溝不允許破壞;銅針插入電池內部,銅針的表面電鍍層不允許遭到破壞。鑒于集電體的重要性,為保證質量,需要開發自動化程度高、可靠性高的集電體組裝機。

1 設備的開發和設計

1.1 設計概念

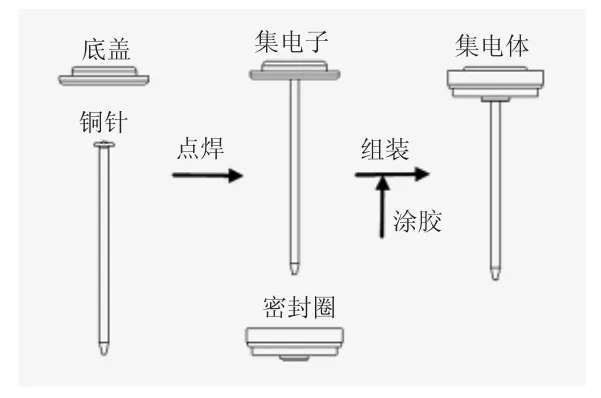

點焊組裝機主要的材料配件有底蓋、銅針和密封圈,主要工序有點焊、涂膠和組裝。點焊組裝的工序如圖1所示。

圖1 工序圖

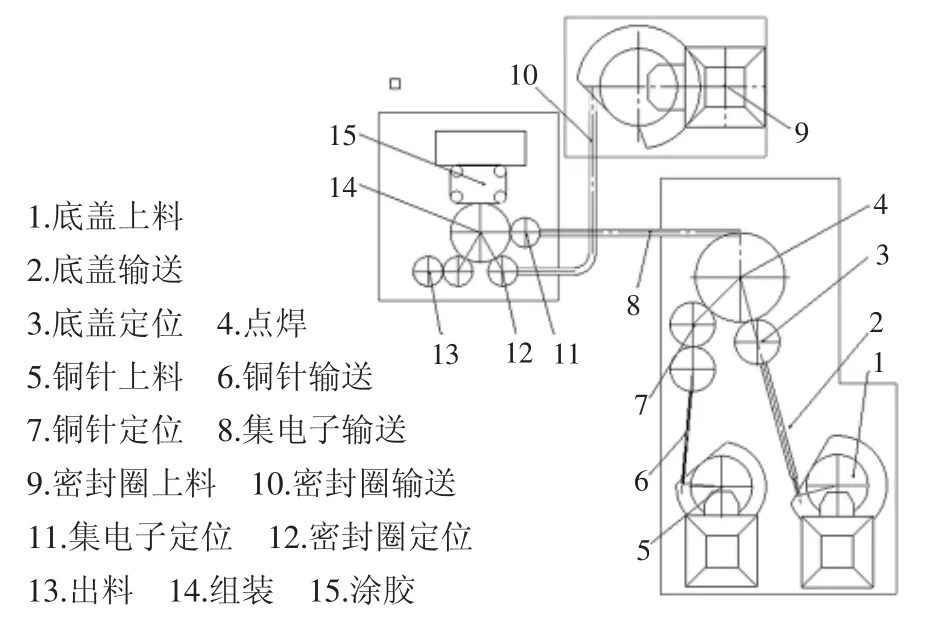

根據設備的工序,設備的執行機構主要分為以下幾個部分:底蓋、銅針和密封圈的自動上料及輸送部分;集電子的輸送部分;底蓋、銅針、密封圈和集電子的定位部分;點焊部分;組裝部分;涂膠部分。設備的設計概念圖如圖2所示。

1.2 上料和輸送設計

圖2 設計概念圖

底蓋、銅針的密封圈均采用振動料倉和振動盤自動上料。各種材料在振動盤中完成定向,自動送往輸送跑道。材料的輸送跑道設計是本設備的設計關鍵點之一。根據材料的材質和形狀,輸送跑道的設計分成兩種類型,底蓋和密封圈的輸送跑道采用氣浮跑道,銅針和集電子的輸送跑道采用線性振動跑道。

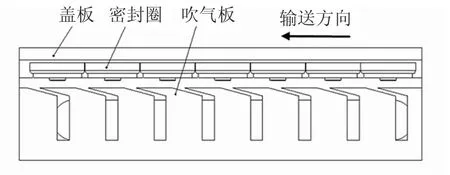

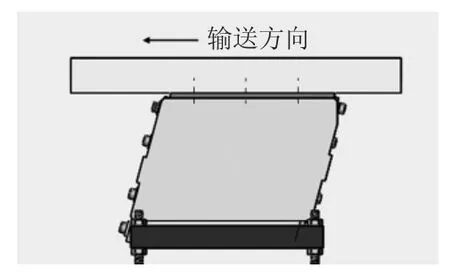

氣浮跑道是一種利用壓縮空氣,以一定的角度從工件底部施加壓力,推動工件朝壓縮空氣吹向運動的輸送方式,適用于輸送扁平狀、質量輕的工件。利用過濾后的壓縮空氣來輸送工件,能有效避免工件在輸送過程受到污染,這對密封圈的輸送尤為重要,避免雜質由密封圈帶入電池內部。本設備底蓋和密封圈采用相同的氣浮跑道方式輸送。密封圈的輸送跑道如圖3所示。

圖3 密封圈氣浮跑道

在輸送過程中,必須避免銅針表面電鍍層遭到破壞,避免銅針變形、損傷。由于銅針的結構細長,在輸送過程中,不易保持狀態穩定。為了穩定、快速地輸送銅針,采用了線性振動器來輸送銅針。銅針線性振動跑道如圖4所示。

圖4 線性振動跑道

1.3 定位設計

經過跑道輸送的各種材料,處于緊密排列狀態,因此需要各種材料間隔開來,進行精確地定位。本設備采用轉盤和護板來進行定位。在轉盤上加工出嚴格等分的工位槽,當轉盤回轉時,材料被跑道的推力逐個推入,材料在轉盤和護板之間完成定位。由于銅針從跑道進入銅針轉盤時,狀態不穩定,因此單獨增加了真空發生裝置,利用壓力差,將銅針吸附在銅針轉盤上。以上所述的定位只是各種材料的單獨定位,更重要的是材料間的相互定位。本設備的功能是:將底蓋和銅針點焊在一起形成集電子,然后將集電子插入密封圈,組裝成集電體,因此底蓋和銅針需要定位在同一縱向中心上,集電子和密封圈也需要定位在同一縱向中心。底蓋和銅針之間的同心度需要保證在工藝要求的范圍內,焊接成的集電子,如果底蓋和銅針之間的同心度超過工藝標準,不允許進入下道工序。集電子和密封圈之間定位不準確,將導致集電體銅針無法插入密封圈中心孔,或者插入后銅針彎曲。

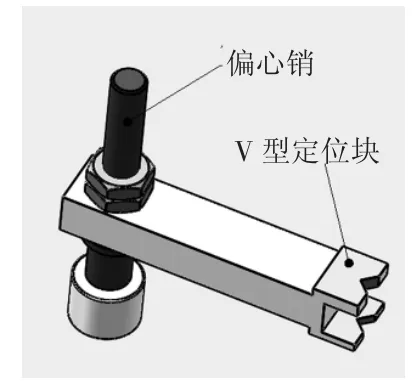

底蓋或密封圈定位在轉盤工位槽,通過調整V型定位塊和護板來調整銅針或集電子的位置,從而保證底蓋和銅針、集電子和密封圈的相互位置。V型定位塊見圖5,通過調整偏心銷來調整定位塊位置,定位塊太緊,會導致組裝的時候銅針表面被破壞;定位太松,容易導致銅針無法插入密封圈。

圖5 V型定位塊

1.4 點焊

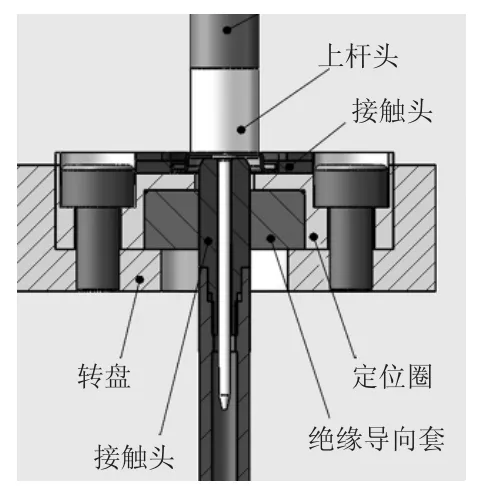

圖6 焊接示意圖

銅針與底蓋之間完成定位后,進行點焊工序,見圖6。焊接下桿頂起,銅針插入接觸頭,接觸頭經過絕緣導向套,將銅針頭部頂住底蓋,同時上桿下壓,上桿和上桿頭之間是絕緣的,當上桿頭將底蓋壓在定位圈時,電流通路形成,焊機開始進行焊接;焊接完成后,上桿和下桿都上升,使底蓋不與定位圈接觸,從而斷開電流通路。上桿和下桿都裝有彈簧來進行緩沖,彈簧的選擇直接影響了焊接質量。當銅針與底蓋之間壓緊力太小,容易發生焊接不牢;當壓緊力太大,容易發生“焊炸”現象,并且產生更多的焊渣。焊接后,底蓋和銅針就焊接成了集電子,經集電子輸送跑道送往下道工序。

1.5 組裝和涂膠

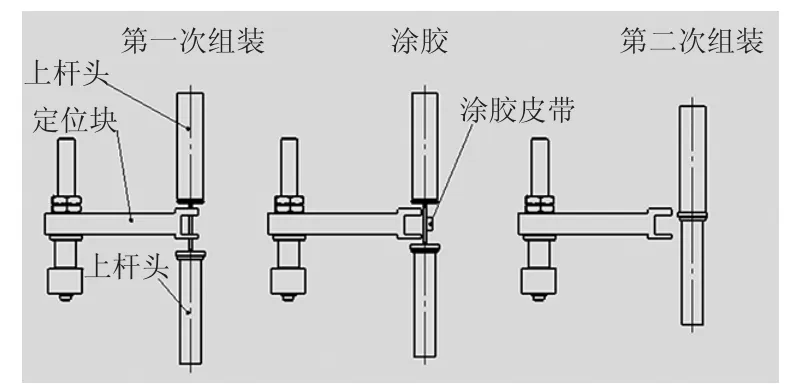

密封圈和集電子完成定位后,進行組裝工序。密封圈防爆溝不允許破壞,組裝時密封圈受力處為密封圈中心柱。由于組裝工序需要在銅針靠近底蓋的一端涂布密封膠,依次把組裝工序分成了第一次組裝和第二次組裝。第一次組裝時,組裝下桿頂起,集電子脫離支撐板,V型定位塊和護板仍然保持集電子定位,組裝上桿下壓,將銅針部分插入密封圈中心孔。完成第一次組裝后,密封圈和集電子脫離護板,V型定位塊也將逐步復位,組裝上桿保持不動,組裝下桿繼續上升,將集電子保持壓緊在上桿端面。

接著進行涂膠和第二次組裝。密封膠經同步帶持續從膠缸中帶出,密封膠附在同步帶上,而集電子銅針從同步帶膠面刮過,使密封膠附至銅針上,然后組裝上桿下壓,組裝下桿上升,進行第二次組裝,直到組裝工藝尺寸,集電子和密封圈組裝成集電體。密封膠的涂布量需要嚴格控制,膠太多不僅浪費,而且還可能溢出,造成污染;膠太少,將無法滿足密封工藝要求,影響電池密封性能。因此,不僅要控制皮帶上的密封膠量,還要控制銅針和涂布皮帶間的距離。組裝和涂膠示意圖如圖7所示。

圖7 組裝示意圖

1.6 卸料

完成組裝后,上下桿復位,集電子和密封圈已經組裝成集電體。經傳感器檢查后,集電體自動進入下料槽,實現自動卸料。

2 結語

本集電體組裝機自動化程度高,安全可靠,維護方便,生產效率高,勞動強度低,提高了產品質量,已批量投入生產,在實際生產中,生產能力達到400只/min,所生產的集電體完全滿足公司產品工藝要求。

[1] 成大先.機械設計手冊[M].北京:化學工業出版社,2002.

[2] 羅守信.機械工程手冊[M].北京:機械工業出版社,1997.

(編輯昊 天)

TM 911.1

B

1002-2333(2014)05-0211-02

魏興洋(1977—),男,工程師,主要從事設備設計制造及開發工作。

2014-03-17