大馬力拖拉機底盤清潔度控制方法研究及應用

孫智鵬, 蘇海龍, 相立成, 謝富明

(第一拖拉機股份有限公司,河南洛陽471001)

大馬力拖拉機底盤清潔度控制方法研究及應用

孫智鵬, 蘇海龍, 相立成, 謝富明

(第一拖拉機股份有限公司,河南洛陽471001)

文中以5M1E全面質量管理為手段,利用大量的試驗對比,從人員培訓到清潔度檢測手段的完善,介紹了拖拉機清潔度控制方法及應用。

5M1E;清潔度;檢測手段;控制方法

0 引言

隨著拖拉機制造技術的不斷發展,特別是動力換擋拖拉機的批量上線生產,大輪拖產品對整機清潔度的要求不斷提高。傳動系及液壓系統的清潔度已經成為影響拖拉機使用性能、可靠性、壽命的關鍵因素,清潔度超標容易造成拉缸、卡閥等故障。由污染造成的液壓系統故障外反饋率占整機總外反饋率的6.8%,而液壓系統的故障75%~80%是由于液壓元件和液壓系統的污染造成的。因此,要有效地降低維修成本、提高液壓元件使用壽命和系統工作可靠性,進一步控制提高液壓系統和整機清潔度對提升產品品質有著至關重要的作用。

1 大馬力拖拉機清潔度控制方法研究

在研究拖拉機底盤清潔度控制方式時,以產品清潔度標準,以5M1E為手段,針對影響清潔度指標的末端因素展開討論,最終確定了以下控制方案及控制措施。

1.1 完善細化監測傳動系零件控制標準

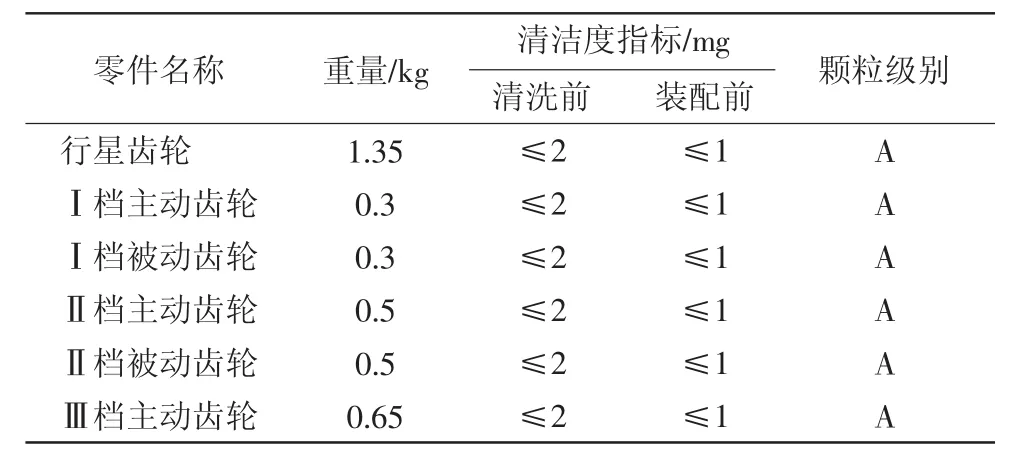

依據《東方紅大輪拖清潔度暫行標準》(SZ-2719-010),對照清潔度檢測標準編制《東方紅大輪拖零部件清潔度檢測對照清單》,如表1,明確每種零件清洗前及清洗后的清潔度要求,便于各部門對零部件清潔度的檢查監控。

表1 清潔度檢測對照表

1.2 法—關鍵重要工位清潔度控制措施

本項目實施時對現場主要影響工位進行排查,針對排查結果進行大量的工藝試驗,確定生產現場的最合理有效的控制措施,具體過程如下:

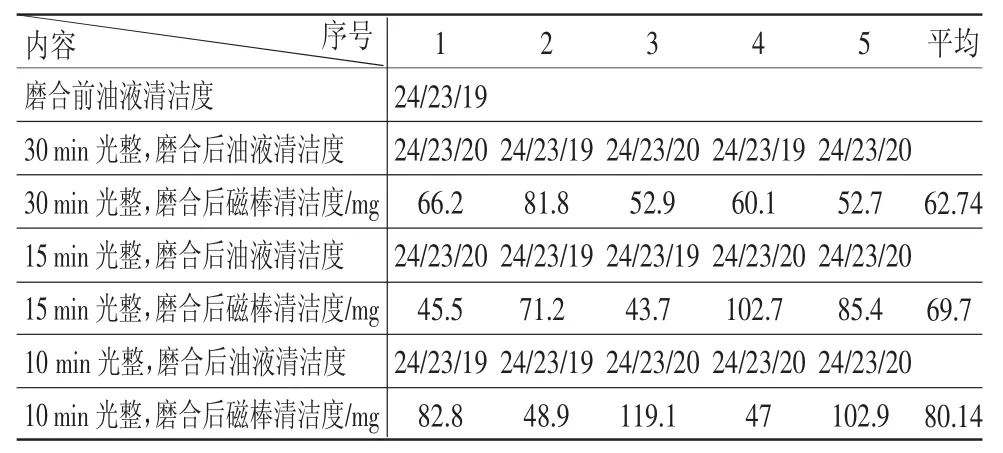

1)為了消除齒輪零件尖角毛刺對底盤清潔度的影響,在零件清洗前,增加了齒輪零件的光整工藝,提高軸齒零件的清潔度,以驗證零件光整時間對底盤清潔度的影響程度。并根據光整工藝試驗結論,制訂符合我廠生產需求的最優光整工藝參數,如表2所示。

表2 最優光整工藝參數

光整工藝試驗結論:(1)零件光整時間在15min以上,光整時間對底盤清潔度的影響不大;(2)底盤零件分別光整10、15、30 min,底盤清潔度都滿足產品設計要求(≤200 mg);故根據光整工藝試驗結論及現場生產節拍需求,設定零件光整時間為15 min。

2)清洗工藝方面實施措施。

(1)對多個清洗劑廠家的清洗機進行試用,并對清洗劑的清洗率、防銹率、高壓消泡性等參數進行檢測,選擇最適合我廠的清洗劑。經過試用選出滿足不同零件及不同功能清洗機的清洗劑,如:超聲波清洗機(齒輪軸類清洗機)使用的是SK-050重油垢清洗劑,步進式清洗機(提升器殼體及小殼體清洗機)使用的是HJ-921C金屬清洗劑,箱體類清洗機(前后箱殼體)使用的是QX-3清洗劑。

(2)根據清洗劑的試用結果對清洗的工藝參數進行更改,如清洗、漂洗溫度、清洗劑的濃度等。

經過試驗最終確定如下工藝參數:清洗溫度為50~70℃、漂洗溫度為80~90℃;清洗劑的濃度、清洗槽濃度為1.5~1.8(使用折光儀進行檢測);超聲槽及漂洗槽濃度為0.9~1.5(使用折光儀進行檢測)等。

(3)在不影響生產節拍的情況下,對零件的清洗時間進行更改,最大限度地加大零件的清洗時間,其中箱體類清洗機降低鏈板速度,使箱體清洗時間由之前的7 min延長至11 min,齒輪軸類清洗機清洗時間由1.5 min提高至3 min。

(4)針對零件的形狀尺寸,規范零件清洗筐的類型,零件的擺放方式及擺放數量,以達到較好的清洗效果。

(5)針對車間轉運用工位器及清洗用工位器具的干凈程度進行規定,要求車間根據工位器具的實際情況進行清洗。

(6)根據箱體零件在清洗時受到自身結構限制,對清洗不干凈的位置用具有黏性的面粉團再次清理箱體角落,同時在前后箱連接工位配備工業用吸塵器對裝配過程中產生的鐵屑進行清理,加大對零件清潔度控制。

3)底盤磨合工藝參數確定。

由于底盤磨合試驗臺運行狀態差異,部分底盤磨合試驗臺未能實現加載磨合,為了驗證底盤加載磨合試驗和空磨合試驗的對底盤清潔度影響程度,故制定底盤磨合臺對比試驗方案。并根據試驗結論,制定不同運行狀態下的底盤磨合試驗工藝參數。

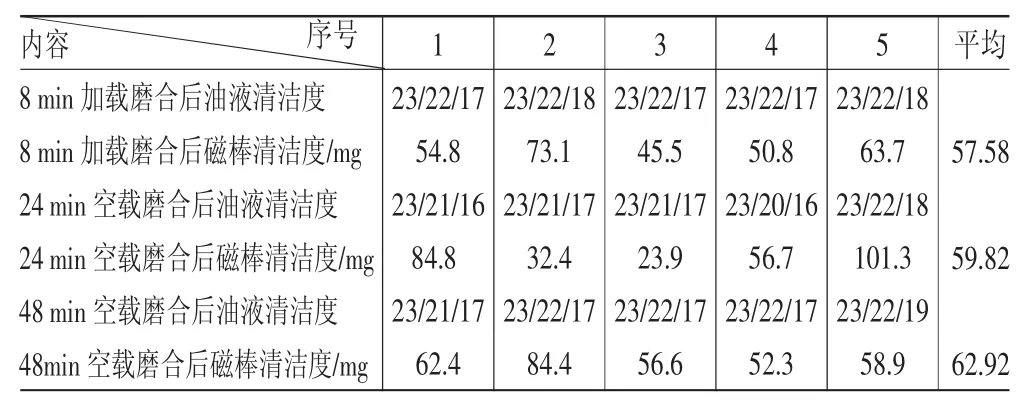

底盤磨合對比試驗方案:(1)選取相同配置機型LX1000底盤15臺份,按底盤磨合對比試驗方案要求分別各取5臺份底盤進行8 min加載磨合試驗、24 min空載磨合試驗、48 min空載磨合試驗。(2)磨合結束后質量部對后箱放油口油液取樣(同時對所有磁棒上鐵屑單獨稱重)并進行清潔度檢測,記入表格中。底盤磨合對比試驗數據記錄如表3。

表3 底盤磨合對比試驗數據記錄

底盤磨合對比試驗結論為:(1)空載磨合24 min數據差異較大,最小值23.9,最大值101.3;空磨合48 min數據比較平穩,且數據與8 min加載試驗數據基本吻合。故可得出:加載試驗8 min可等同于空載磨合48 min效果。(2)底盤進行8 min加載磨合試驗、24 min空載磨合試驗、48 min空載磨合試驗,底盤清潔度都滿足產品設計要求(≤200 mg)。故根據底盤磨合對比試驗結論及現場底盤磨合試驗臺運行狀態,設置底盤加載磨合試驗時間為8 min,底盤空載磨合試驗時間為48 min。

1.3 環—“量身”設計專用防磕碰工位器具

為了杜絕傳動系零件在生產及轉運過程產生磕碰傷及尖角毛刺,從而影響底盤清潔度,針對不同零件設計了專用的清洗工位器具,做到了零件清洗、轉運工位器具的統一,避免了零件的二次磕碰,同時在生產間隙期間,要求車間對零件進行防護,避免零件的二次污染。

1)工藝防護方案。

防磕碰工位器具主要防止零件在轉運過程中零件與零件、零件與工位器具之間的相互磕碰。根據防磕碰工位器具使用方式不同,防磕碰可分為轉存架類、清洗類及轉運小車類,如圖1所示。

圖1 工藝防護方案

2)為了提高裝配區域清潔度,對裝配區域進行防護。經過對提升器區域現場實測及與廠家溝通交流,確定對提升器裝配線兩側的6個組合臺架進行單獨防護。裝配線上的提升器總成使用單個帶骨架防護罩子防護,防護方案如下:

(1)提升器防護方案。提升器防護為分體防護:設計制作提升器內腔防護罩(400 mm×290 mm×95 mm)防護提升器內腔;設計制作分配器安裝孔、提升軸孔堵塞,如圖2所示。

(2)裝配貨架防護方案。防護罩推拉門為上下兩層分體式推拉門;推拉門材料由鋁框架內嵌有機玻璃,推拉門數量為單面2扇,防護罩頂部與左右上下側面采用有機玻璃封閉,如圖3所示。

圖2 提升器防護方案

圖3 裝配貨架防護方案

1.4 機—清洗機清潔度控制

為了降低清洗機本身清潔度對清洗零件的影響,實施了對清洗機本身的清洗試驗,同時加大對過濾系統清理工作,縮短水箱及管路的清洗周期,增加清洗頻次,完善清洗濾網工藝。此措施的實施,對清洗機各個管路實施了徹底清理,提高了清洗機各個管路的清潔度。

1.5 人—對人員進行培訓

為了使操作人員更加清楚設備的日常維護及清理部位,降低由于設備維護不當或操作不當造成的清潔度差,編制清洗機工藝安全操作規程,規范設備日常維護要點及注意事項。

1.6 料—供貨狀態時零件清潔度檢查

要求采購部門嚴格按照零件清洗前清潔度標準進行零件清潔度的檢查,并加強其工位器具的使用及運輸過程中的防護工作。

1.7 測—完善了清潔度的檢測手段

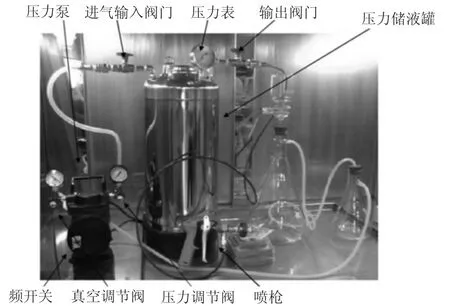

為提升零件清潔度稱重法測量效率、分析雜質成分,杜絕零部件清潔度檢測數據失真,利用清潔度檢測試驗臺對零部件清潔度進行檢測分析。清潔度檢測儀主要用于零部件清潔度檢測,包含取樣、濾膜處理、雜質分析3部分。取樣采取固定壓力沖洗的方式,由真空泵、噴槍、換膜過濾器組成;濾膜處理主要是烘干和干燥,由干燥箱、干燥皿組成;雜質分析主要是稱重和顆粒度分析,由天平和顯微鏡組成。

圖4

2 實施效果

以產品清潔度標準、5M1E為手段,通過對各個末端影響因素的分析及大量使用,完善相應的技術資料,有效地提升大輪拖底盤清潔度,提升產品整機質量性能。增強了清潔度的過程控制,完善了清潔度的檢測手段,實現大輪拖整機清潔度全面提升,為實現大輪拖整機性能的提升及動力換擋拖拉機的批量生產提供有力保障。

(編輯:立 明)

S 219

B

1002-2333(2014)04-0256-03

孫智鵬(1981—),男,工程師,從事拖拉機工藝管理和研究工作。

2013-12-25