汽輪機動葉片的背徑向翼角量具設計

黃興軍, 王海東

(哈爾濱汽輪機廠有限責任公司,哈爾濱150046)

汽輪機動葉片的背徑向翼角量具設計

黃興軍, 王海東

(哈爾濱汽輪機廠有限責任公司,哈爾濱150046)

介紹了汽輪機動葉片的背徑向翼角量具的設計方法和關鍵要點。

動葉片;背徑向翼角;量具;設計

0 引言

汽輪機動葉片的背徑向翼角,在裝配時,與相鄰動葉片的內徑向翼角有一個裝配間隙的控制要求。如果間隙超差,不僅影響整個轉子的美觀,而且影響通流,從而影響到汽輪機工作效率的高低。所以,在加工中,要嚴格控制其質量的好壞。設計一套使用方便、快捷而且準確的背徑向翼角量具,并運用于生產,是控制背徑向翼角加工質量的關鍵因素。

1 汽輪機動葉片的背徑向翼角

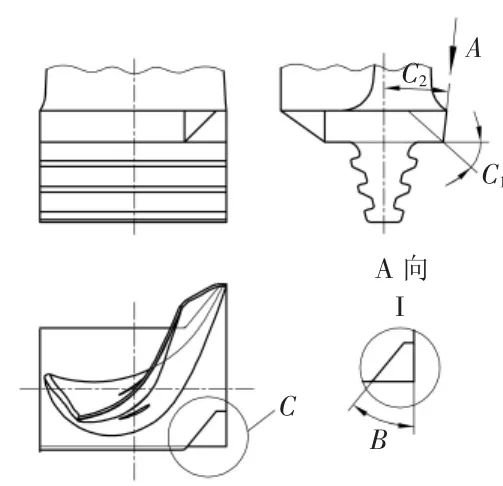

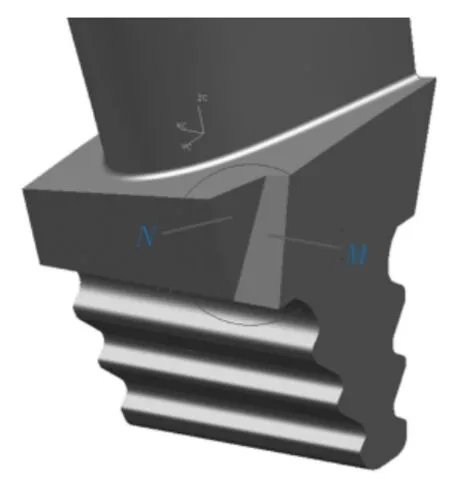

設計汽輪機動葉片時,為了增加汽道根部出汽邊的強度,在中間體部位增加了內、背徑向翼角。如圖1、圖2所示,圓圈標示區域就是汽輪機動葉片的背徑向翼角。由相交面N和M組成。

圖1

圖2

2 背徑向翼角量具的設計

2.1 設計背徑向翼角量具的重要性

汽輪機動葉片安裝到轉子上時,其背徑向翼角與相鄰動葉片的內徑向翼角有一個裝配間隙的控制要求,所以,加工背徑向翼角的N面和M面時,必須將其位置控制在一定公差范圍之內。因此,在產品的質量控制過程中,N面和M面是必檢項。汽輪機葉片都是批量生產的,所以在加工中要嚴格控制產品質量并保證生產效率,需要設計一套使用方便、快捷而且準確的背徑向翼角量具。

2.2 背徑向翼角量具的設計思路

汽輪機動葉片裝配時是以葉根齒型定位的,為了測量準確,減少誤差,量具設計時,以產品葉根齒型和出汽邊定位。在量具上設計兩個斜面N′和M′,理論上分別與N面和M面在同一平面。測量時,將葉片以葉根齒型和出汽側定位,用夾緊裝置固定在量具體上,再用百分表分別比較N′面和N面的高低差、M′面和M面的高低差。如果高低差在允許范圍之內則加工合格,否則加工不合格。高低差的范圍是根據產品圖的裝配間隙要求確定的。汽輪機動葉片高低允許公差相對于量具一般在0~-0.15mm之間。

2.3 背徑向翼角量具的設計

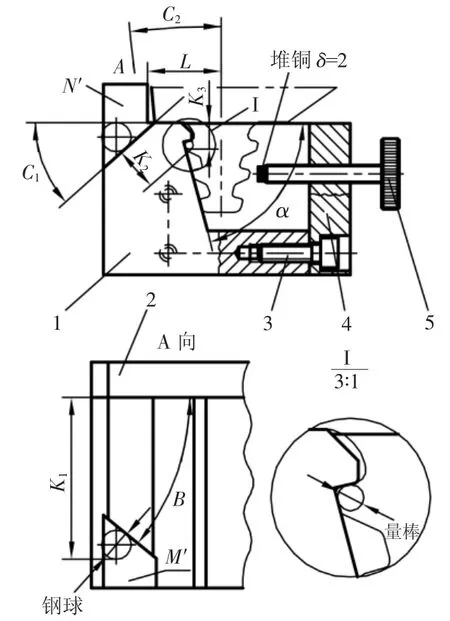

如圖3所示,為背徑向翼角量具設計簡圖。其中,C1、C2和B角分別對應圖1中的C1、C2和B角。用來控制N′面與M′面與被測面N、M的角度關系一致。

其中,用鋼球、量棒間接保證的K1、K2、K3值和角度α用來控制N′面與M′面與被測面N、M的位置關系一致。

2.4 組合量具設計的關鍵要點

1)通過定位面將葉片固定到量具體上后,葉片不能松動,要牢靠,以免影響測量。所以,緊定螺釘5一般頂在葉根中間的齒背上。

2)緊定螺釘的端面必須堆銅,以免壓壞葉片。

3)成夾角的兩個面位置的確定,應使用鋼球或量棒間接保證(K1、K2、K3值)。因為量具制作完成后,斜面的位置不容易檢測,但用鋼球或量棒后,就可準確測量出其位置關系。確保所制作的量具滿足設計要求。

圖3 背徑向翼角量具設計簡圖

4)設計量具時,N′面與N面之間,M′面與M面之間的距離不能間隔過大,以免影響百分表打表測量。所以圖3中,L值應該根據產品尺寸確定,以能放入產品不干涉為準,數值取整。

5)量具以葉根齒型定位,設計時,可只以第一齒的承壓直面和齒背斜面定位,而不是以葉根全齒齒型定位。這樣在保證量具精度的前提下,可降低量具加工成本。因為加工直面要比曲面加工容易。

6)設計量具時,定位面的表面粗糙度等級要高于產品表面的粗糙度等級,產品表面粗糙度一般為Ra3.2,量具定位面表面粗糙度可選擇Ra1.6。

7)設計量具時,考慮到定位面經常與產品接觸,有磨損的情況。所以,材料選擇上,既要考慮經濟性又要考慮耐磨性。由于葉片的硬度一般小于30HRC,所以量具的主體可選擇45鋼,經過熱處理后,硬度一般在31~35HRC之間。

3 結語

設計的這種背徑向翼角量具,通過實踐的檢驗,滿足汽輪機動葉片加工的生產需求,而且效果良好。此量具的設計滿足了工裝設計應該遵循的使用方便、快捷而且準確的幾大要素。

(編輯:立 明)

TK 26

B

1002-2333(2014)04-0201-02

黃興軍(1977—),男,工程師,主要從事工裝設計工作。

2013-12-23