“綠色化”數控機床的特征及實現途徑

陳炯

(嘉興技師學院,浙江嘉興314000)

“綠色化”數控機床的特征及實現途徑

陳炯

(嘉興技師學院,浙江嘉興314000)

日益加劇的資源危機和日趨嚴重的環境污染迫使數控機床必須在功能、性能上做出對應的發展,文中介紹了各大數控機床生產商踐行綠色設計理念及采用新材料、新結構、新工藝,使機床在節能環保方面精彩紛呈。

材料;結構;能耗;部件;工藝;裝置

0 引言

多年以來,機床產品的追求目標是精度、速度、功率等能力指標;隨著日益加劇的資源危機和日趨嚴重的環境污染,數控機床必須將發展方向從片面提高能力指標轉移到追求整體效益指標提升的軌道上來,從而以盡可能低的投入獲得盡可能多的產出,并把數控機床產品整個生命周期內各種活動對環境、人員的負面影響降低到最低的程度。

從近十年的世界四大機床展覽會中,我們可以發現各大數控機床生產商都在努力踐行著“節約資源、減少排放、延伸回收”的理念,將“綠色化”貫穿于數控機床產品的設計、制造、運用、回收處理等各環節,所推出的數控加工設備表現出如下的一些特征。

1 采用新型材料、結構制造機床結構件、移動部件

在傳統的機床設計理念中,機床的剛度是加工精度的基礎,提高機床剛度就必須增加機床重量;由此,機床重量的80%用于“保證”機床的剛度,而只有20%用于滿足機床運動學的需要。因而,機床結構優化的空間很大;在保證機床剛度的前提下,通過采用新結構、新材料,實現數控機床結構件、移動部件的輕量化,從而可大幅度地降低機床制造、使用過程中的能耗。

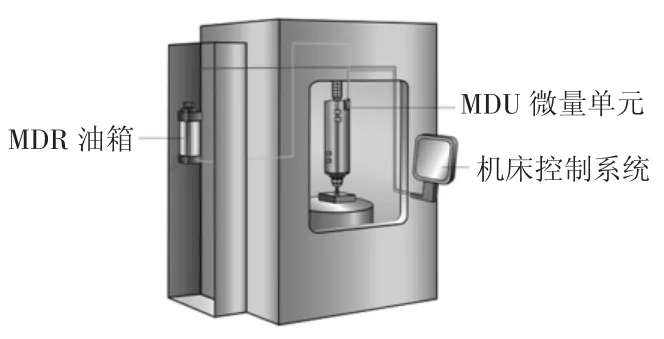

1.1 新型材料

新型材料包括樹脂混凝土、礦物鑄件、大理石、碳素纖維、泡沫金屬、混合材料(在鋼焊接結構內充填樹脂混凝土)等。如利用泡沫金屬輕質、高比強度的特點來制造機床的移動部件,可以顯著減輕機床移動部件的重量。如瑞士GFAC公司的米克朗HPM 1850U龍門加工中心(如圖1所示)的滑枕由泡沫金屬復合板制造,整體重量減輕了300 kg,因而可以選配更小功率的伺服電機來驅動,顯著降低了機床使用時的能源消耗。

1.2 新型結構

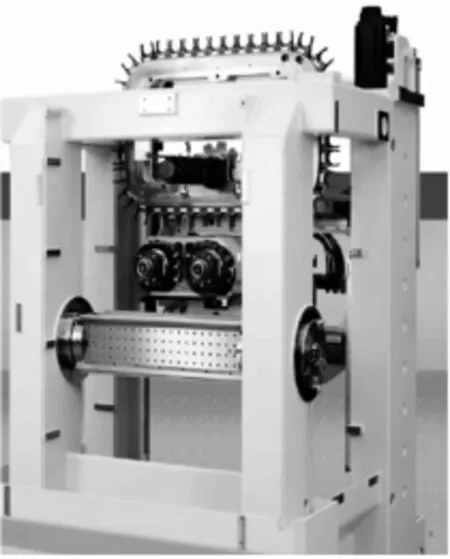

新型結構主要有“箱中箱”結構、焊接結構、桁架結構、重心驅動結構等。如德國EEWPROTEC公司的HSMModal高速五軸加工中心(如圖2所示),橫梁采用由碳素纖維型材組成的雙桁架結構,大幅度降低了運動部件的質量,既提高了機床的進給速度,又降低了能耗。必須指出的是,新型材料、新型結構運用的前提條件是能大幅度地提高數控機床的性能,如采用樹脂混凝土制造床身,能使機床的阻尼特性得到極大的提升,為精密、高速加工提供切實的保證。如果新型材料、新型結構不能滿足這一前提條件,即使具有再好的環保特性,在機床制造領域也沒有運用價值。

圖2 HSM-Modal高速五軸加工中心

2 機床采用新型結構形式

圖3 雙主軸加工中心

2.1 多主軸結構

即一臺數控機床具有兩根乃至多根并列布置的主軸(如圖3所示),目前市場上的多主軸機床多為立式或臥式加工中心。

由于多主軸加工中心的主軸在所有方向上都同步運動,工件的空間回轉軌跡也完全同步,與單主軸加工中心相比,多主軸加工中心的單位時間產出量極高,而操作人員仍只需1人,冷卻潤滑系統、驅動系統、控制系統也只安裝一套,因而節能減排效果顯著。

2.2 并聯結構

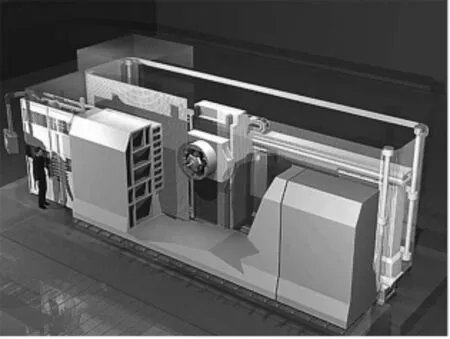

并聯結構機床是運用多桿并聯聯接機構將機床的動平臺和靜平臺連接起來,通過控制桿系中桿的長度,使桿系支持的平臺(一般為主軸)獲得相應的直線運動和轉動。

與采用串聯結構方式的機床相比,并聯結構使機床的剛度更高,結構更簡化,動態性能更優越;有利于取消大型結構件,顯著降低機床制造過程中的能源消耗和環境污染;有利于采用高效率的電傳動,有效降低使用中的能源消耗。

目前,并聯機床通過減少桿數、自由度的數目,采用串并聯結構等措施,較好地克服了有效加工空間小、加工精度易于受到桿件熱變形影響等缺陷,在航空、航天、汽車等領域得到了較為廣泛的運用(如圖4所示)。

圖4 采用混聯結構的并聯機床

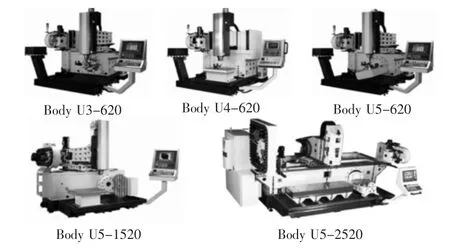

2.3 模塊化結構

即數控機床是由按模塊化原則設計、制造出來的不同的功能模塊組合、拼裝而成的。如德國Spinner公司的U系列加工中心(如圖5所示),模塊化設計使其能使用相同的床身和直線進給驅動系統搭配出不同規格、型號的機床:基本3軸型號U3-620,帶B軸的4軸型號U4-620,帶臺中臺式轉臺的5軸型號U5-620,固定臺面和轉臺并列的5軸型號U5-1520及U5-2520(U5-1520和U5-2520加長了X軸行程)等。

圖5 Spinner公司的U系列加工中心

模塊化結構確保了用戶得到的機床產品既能滿足加工要求,又盡可能做到簡化、集約,從而降低了機床制造、使用時的能耗,有利于產品的升級、維修、拆卸及回收。

3 降低數控機床能耗的各種措施

據相關統計,數控機床在使用過程中對環境產生的不利影響,占機床從制造、使用到棄置的整個生命周期中對環境總影響量的94%~99%;與此對應的是,機床使用過程中切削所耗用的功率只占到總消耗功率的25%左右,各種損耗和輔助功能占去總消耗功率的大部分。由此可見,提高機床能源的利用率具有很大的實施空間。當前,降低數控機床能耗主要采取以下的一些措施與技術。

3.1 降低待機能耗

通過選用耗電更少的功能部件和在非待機時能夠自動關閉電源的部件來降低待機能耗。如采用LED數控機床照明燈,使工作區域照明更好,照明燈使用壽命更長,維護費用更低,所需能耗也更低;又如當處于加工間歇時,數控系統控制機器進入睡眠模式,只保留CNC、NCU、伺服系統及位置檢測裝置的供電,從而既保證機床的可連續性工作,又大大降低了能源消耗和噪聲/熱排放;再如為數控機床的開關柜配置高效冷卻裝置,通過最佳的冷風循環,使開關柜達到理想的通風效果,并大幅度地降低能耗(如圖6所示)。

圖6 配置高效冷卻裝置的控制柜

3.2 降低空載能耗

對于主軸電動機加速和制動時的大額度耗電,通過采用基于IGBT晶體管技術的主軸變頻模塊和電能反饋技術(將電機制動時電機運轉的慣性能轉變為電能,并回饋給交流電網)來達到降低能耗的目的。

改進換刀機構的結構,縮短換刀時間,也可節約可觀的能源消耗。如德國Chiron公司的加工中心所配置的籃式刀庫(如圖7所示),備用刀具圍繞主軸軸心圓周布置,換刀時,用平行四邊形的欄桿原理,實現徑向直接刀對刀交換,用時僅為0.9s。

圖7 籃式刀庫

3.3 降低加工能耗

采用高效率的驅動部件。如采用效率為95%~97%的永磁同步電動機作為數控機床電主軸的電機;采用直線電動機和力矩電動機實現數控機床的進給運動、回轉運動。

對于滾珠絲杠、滾珠螺母組件,滾動導軌、滾動滑塊等傳動件,在滿足剛度、強度的前提下,采用空心化、“減肥”等措施,可改善其動態特性并減小能耗。

采用變頻技術,使液壓泵和冷卻液只提供與當前加工需要相匹配的能源使用量;為液壓系統配置蓄能器,將部件不運動時的液壓能儲存起來,并在短時間滿足提供大流量的需求。

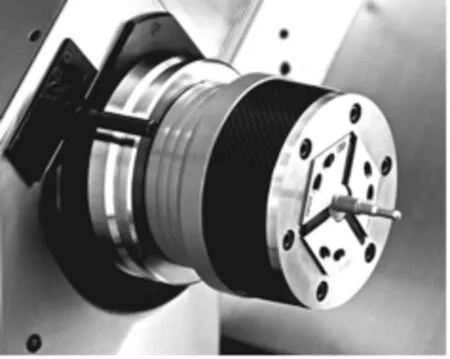

采用輕型結構的夾具,如數控車床采用碳質輕型卡盤(如圖8所示),實現主軸較快的加速、減速,從而縮短工件加工時間,降低加工能耗。

圖8 碳質輕型卡盤

4 采用“綠色”加工工藝

在生產中,通過采用“綠色”加工工藝,盡可能地減少或不使用切削液;從而既避免切削液對環境的污染和危害工人健康,又解決了制備、利用、回收和處理困難、成本高的問題。目前,在生產實際中主要運用的有三種方式:

1)干切削。相對濕切削,干切削(如圖9所示)完全不用冷卻潤滑液,不產生煙霧及油污排放;在數控加工中,采用干切削最多的是滾齒機。

圖9 干式切削

需要指出的是,干切削也包括在特殊氣體氛圍中(氮氣中、冷風中或采用干式靜電冷卻技術)不使用切削液進行的切削;如MAG公司開發的微量液氮低溫切削技術,液氮從直接貫通主軸/刀具中心的冷卻通道噴射到切削區域,從而保證了鈦合金的高效切削加工(如圖10所示)。

圖10 液氮低溫切削技術

2)準干式切削(MQL)。在實際應用中,對于某些加工方式和工件組合,很難實現完全不使用切削液;通常采用讓極微量的潤滑劑(通常是油,當然也有用乳化劑和水的)與壓縮空氣的混合物經由機床主軸與工具內的中空通道噴向切削區。準干式切削主要用于面向多種加工方法/工件組合的加工中心之類的機床。

3)硬切削。硬切削是指對硬度大于54HRC的材料直接進行切削加工(如圖11所示)。當前,不使用冷卻液的硬車削是硬切削最主要的應用形式,以替代磨削完成淬硬后的軸類、盤類等零件的精加工。

圖11 硬切削(以車代磨)

5 改進潤滑方式,選用新型功能部件,以減少潤滑用油量

5.1 改變潤滑的實現方式

數控機床在普遍采用集中潤滑方式的基礎上,改變定時、定量向絲杠和線性導軌等供潤滑油進行潤滑的方式,由控制系統根據導軌、絲杠的實際運動的距離進行潤滑,有效地降低潤滑油的無謂損耗,減少潤滑油對環境的污染。

對于高速主軸的軸承,擯棄油霧潤滑法,采用油氣潤滑法、微量潤滑法。油氣潤滑法既精確控制潤滑油量,又解決了油霧潤滑法污染環境、損害操作人員健康的缺陷,所能達到的dmN值為2.0×106左右。為了提高潤滑的效果,油氣潤滑法普遍與環下潤滑法相結合,其所能達到的dmN值為2.5× 106左右。

圖12 微量油潤滑系統(MDS)與機床主軸示意圖

微量油潤滑法即通過微量油潤滑系統(MDS,如圖12所示)將精確定量的微量潤滑油以近乎連續的方式直接輸送到高速軸承的運動表面,特別適合于dmN值高于2.0×106的高速軸承的潤滑。與油氣潤滑法相比,微量油潤滑法潤滑油量控制更精確,流量更連續,且能夠根據運行條件的變化來動態調整潤滑量,還不需要壓縮空氣;因而運行成本更低,更環保。

需要指出的是,隨著潤滑脂性能的提升,對于dmN值在1.6×106以下的主軸軸承,已能采用油脂潤滑的方式,其使用壽命與運轉精度不受影響,且更環保。

5.2 優化、簡化潤滑用油

這方面的措施主要有:數控機床上使用潤滑/冷卻通用油,將油液潤滑改為油脂潤滑。如日本AMADA公司的DV7M磨床,一種潤滑油同時供應絲桿潤滑、冷卻、切削潤滑(如圖13所示);又如美國Haas公司的EC系列鏜銑加工中心,滾珠絲杠、線性導軌由傳統的稀油潤滑改為油脂潤滑,大大減少了油脂的使用量,同時也解決了潤滑中過剩的稀油混入、污染切削液,造成切削液冷卻性能降低的問題。

圖13 日本AMADA公司的DV7M磨床

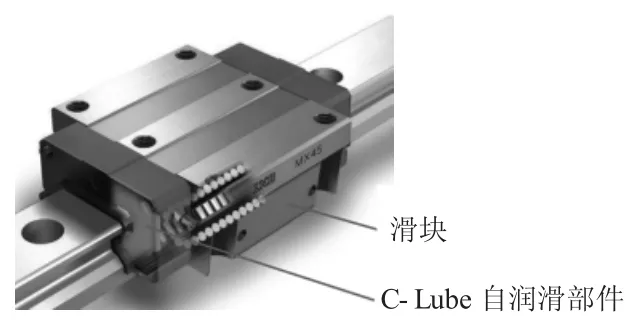

5.3 采用具有自潤滑功能的新型功能部件

如日本IKO公司的C-Lube自潤滑圓柱滾子直線導軌(如圖14所示),通過在滑塊內內置存儲有潤滑油的自潤滑部件C-Lube,產品實現了5年或20 000 km以上無供油運行,從而幫助用戶實現了長時間的免維護,降低了繁瑣的潤滑管理所需的人工成本,滿足了要求高負載能力、行走精度的機床、半導體和液晶制造設備等的技術需要。與之相類似產品還有日本THK公司的LM系列滾動直線導軌副,日本NSK公司的RA系列滾子導軌。

圖14 IKO公司的C-Lube自潤滑圓柱滾子直線導軌

6 高效的防護、回收裝置

為了避免切屑、切削液的外濺,降低噪音對車間造成的污染,中小型數控機床普遍將全封閉罩殼作為標準配置;即使是大型數控機床,也一改過去不設置或只在機床周圍設置外殼、頂部依然洞開的情況,開始采用由多段拉門組成的全封閉的罩殼(如圖15所示)。

圖15 大型機床的全封閉式外殼

對于使用過的冷卻潤滑液,通過機床所配置的油水分離裝置進行過濾、分離、滅菌等處理,使潤滑油與冷卻液分離,并分別得以回收;分離出來的切屑采用相應的設備進行粉碎、除油、分類、壓塊等后處理。為解決冷卻潤滑液處置成本高、切屑回收價值低且污染大的缺陷,現在多采用體積小、多功能、可移動的緊湊型設備來完成上述的處理任務,如美國PRAB公司的MiniSystem金屬碎屑處理系統(如圖16所示)、德國Handte公司的OEL/EM-Compact冷卻液分離器等。

圖16 MiniSystem金屬碎屑處理系統

數控切削加工中的油霧、粉塵等,不但危害工人的身體健康,同時也給生產場所、加工設備帶來很大的安全隱患。對于設備數量較少、產能不大的加工環境,目前主要采用為單臺數控機床配置油霧凈化裝置的方式解決(如圖17所示);為了強化處理效果,有的機床生產商還采用強化機床全封閉罩殼的密封性能,將機床操作空間設置負壓等方式。對于規模大,密度高的生產車間,將各機床排出的油霧通過管路收集到集中過濾系統中進行集中過濾處理(如圖18所示),借助高效的過濾裝置和變頻控制達到更高的過濾精度和效率。

圖17 數控機床油霧凈化(單機)

圖18 數控機加工車間油霧凈化集中凈化示意圖

7 結語

制造業是經濟發展的支柱產業,作為制造業的重要載體的數控機床在使用過程中必然有所消耗,并對環境產生不利的影響,因而在可再生能源取得普遍應用以前,提高數控機床對于能源和資源的使用效率是數控機床生產商必須完成的命題;這不僅關系到企業的生存,更關系到人類的可持續發展目標的實現。

[1] 張曙,衛漢華,張炳生.機床的節能和生態設計[J].制造技術與機床,2012(6):9-12.

(編輯:啟 迪)

Characteristics and Implementation Ways of the Green NC Machine Tools

CHEN Jiong

(Jiaxing Technician Institute,Jiaxing 314000,China)

Growing resource crisis and the increasingly serious environmental pollution promote the function and performance development of NC machine tools.Based on the aid of green design principle and the new materials, structure and components,the CNC machine tool manufacturers achieve success on the energy conservation and environmental protection of machine tools.

material;structure;energy;consumption;components;process;device

TG 5

E

1002-2333(2014)04-0077-04

陳炯(1970—),男,實驗師,主要從事數控編程、加工方面的理論、實踐教學工作。

2014-02-07