基于ANSYS Workbench的15000kN液壓剪板機機體結構設計

魏周玲,傅 波,衛 平

(1.四川大學 制造科學與工程學院,四川 成都610065;2.成都萊克冶金機械設備制造有限公司,四川 成都610041)

0 引言

剪板機是一種利用上、下兩刀片的往復直線運動剪切板材的機械設備,隸屬鍛壓機械[1],也是軋鋼機械中重要的輔助設備之一。通過合理調整剪板機刀片間隙,可對不同厚度的金屬板材施加剪切力,使板材按照所需要的尺寸斷裂,達到剪切目的。剪板機被廣泛應用于航空、船舶、汽車、重型機械、輕工、冶金以及鋼結構建筑等領域,能夠完成剪板定尺、切頭、切尾、切邊、切試樣及切除鋼板的局部缺陷等工作[2]。隨著中國工業化進程的推進以及科學技術的進步,機械制造業得到迅猛發展,使得鋼板成形件和鋼結構焊接件的使用量驟增,剪板機的需求量隨之加大[3]。這就要求剪板機制造企業作出快速響應,根據用戶的不同性能要求,快速設計并制造出滿足要求的產品。

在保證產品質量的前提下,要縮短研發周期,盡快將產品推入市場,采用日益成熟的計算機輔助設計與制造(CAD/CAM)技術成為必然。以計算機硬件、軟件為支撐環境,通過各個功能模塊實現對產品的構思、二維繪圖、三維幾何設計、有限元分析、數控加工、仿真模擬、產品數據管理等。其中,以計算機強大的數字計算功能進行產品性能分析的計算機輔助工程(CAE)能夠對設計產品進行性能校核、結構優化和運動仿真,從而提高設計成功率。ANSYS Workbench 軟件就是基于CAE 技術,將結構離散成有限個單元,從單元特性分析入手,最后整合得到整體的結構特性,在產品性能校核和設計優化中發揮著重要作用。

1 液壓剪板機機體結構設計

剪切機的種類很多,根據傳動方式的不同有機械式、氣動式和液壓式。由于機械式和氣動式的剪板機提供的剪切力有限,且要提高剪切力時機體結構變化較大,而液壓式剪板機在機體結構尺寸變化不大的情況下,能夠提供較大的剪切力,所以本設計采用液壓式剪板機結構,工作所需的剪切力由液壓缸推力提供。

剪切機的刀片在安裝時,由于上刀片相對下刀片的位置的不同,有平刃剪切、斜刃剪切和圓盤式剪切三種型式。平刃剪切時,兩個剪切刃彼此平行,板料與兩刃口全長同時接觸,剪切力大,剪切質量較好,剪切的板料比較平直,無扭曲變形,通常用于在熱態下橫向剪切方形及矩形斷面的鋼坯,也可用于冷剪型材,將刀片做成成形剪刃可剪切非矩形斷面的鋼板。斜刃剪切時,刀刃與板料部分接觸,剪切尺寸小于板料寬度,所需的剪切力較小[4],但是其剪切質量不如平刃剪切,切口有扭曲變形。圓盤式剪切機的上下刀刃是圓盤形的,工作時圓盤刀片以鋼板運動的速度做圓周運動,形成一對無端點的剪刃,一般用于縱向剪切帶材或板材[5]。本設計根據15000kN的剪切力要求及各剪刃型式的特性,選用平刃剪切。

設計的液壓式剪切機機體結構主要由上橫梁、上刀座、上剪刃、下剪刃、下刀座、下橫梁、立柱、螺母和油缸組成,如圖1 所示。工作時,工作油缸推動下刀座上升,使下剪刃與上刀座上的剪刃配合,共同切斷板材;而后工作油缸縮回,為下一次板料剪切留出空間。其中上、下橫梁和立柱構成一個剛性封閉框架,它承受剪板機的全部工作載荷,在保證沒有任何松動的前提下,機體的地基是不承受工作載荷的。這種設計結構來源于液壓機的三梁四柱式經典結構[1],機體的重心低,穩定性較好;工作油缸在地面以下,不易著火,較安全。

2 液壓剪板機機體結構有限元分析

本文首先沿用以往的設計經驗設計液壓剪板機機體結構,在設計中采用比較保守的數據來保證設備的工作性能。雖然利用傳統的結構強度計算方法得出的數據有一定的理論依據,但是設備在實際工作中的受力復雜,機體結構又不規則,計算出的結果往往誤差較大[6]。因此在完成初步設計后,采用有限元分析軟件ANSYS Workbench 對設計出的機體結構進行強度和剛度分析,檢驗設計結構的合理性。

2.1 建立液壓剪板機機體的實體模型

通過對工作時的液壓剪板機進行受力分析,得出機體的上、下橫梁以及立柱是主要的受力零件,其他零部件的受力可不參與分析,從而簡化了分析模型。本設計采用SolidWorks 三維建模軟件對機體主要結構進行實體建模,利用ANSYS 的CAD/CAE 協同環境AWE(ANSYS Workbench Environment)的連接技術與SolidWorks 之間進行共享,將實體模型導入到ANSYS Workbench 中,實現設計與仿真的同步協同。

2.2 網格劃分

雖然液壓剪板機的機體模型已進行簡化,但各零件之間的結構差異較大,故采用Workbench 自動劃分網格,使其根據結構復雜程度自動調整網格形狀、大小、曲率和密度等參數[7],而不需要選取單元類型,在節約計算時間的同時得到高質量的網格。

2.3 支撐及載荷加載

機體下橫梁底面通過螺紋連接固定在工作油缸上,工作油缸嵌入地面,所以在AWE 中,采用固定支撐固定下橫梁上的螺紋孔面。

由于所要求的工作載荷為15000kN,應分別施加在上、下剪切刃上,所以在簡化后的模型中,將1.5×107N 的力均勻施加在上橫梁的上刀座安裝槽面上,同時在下橫梁的下刀座安裝面上均勻施加1.5×107N的反作用力,并對四個立柱施加2.0×106N 的預緊力。

2.4 材料屬性

液壓剪板機各主要組成部分的材料屬性見表1。

表1 主要零件的材料屬性

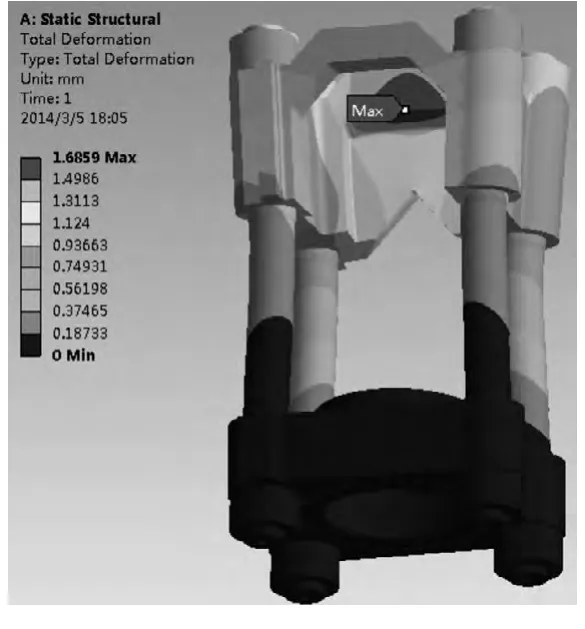

2.5 機體的強度、剛度分析

根據ANSYS Workbench 中的Static Structural 靜力學分析模塊分析得到的結果是:機體的最大變形量為1.6859mm,最大變形位置位于上橫梁刀座安裝處的正中,如圖2所示;當量最大應力為376.07MPa,位于上橫梁刀座安裝卡槽內棱邊上,如圖3 所示。此時,上橫梁所受的應力376.07MPa遠遠大于所用材料的屈服強度270MPa,結構不能滿足工作壓力要求,需進行改進。

圖2 液壓剪板機機體的總變形分布圖

圖3 液壓剪板機機體的當量應力分布圖

3 液壓剪板機機體結構的改進

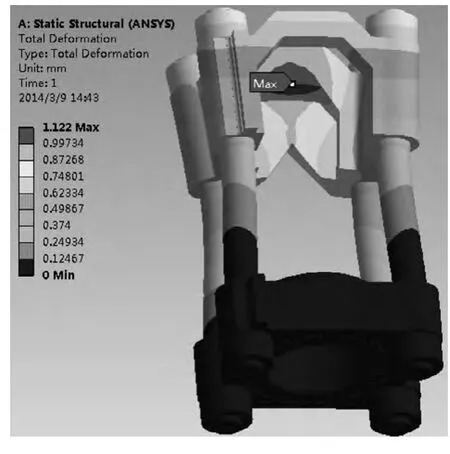

根據有限元分析出的結果,上橫梁刀座安裝槽的內棱邊存在應力過大的設計隱患。本設計提出了兩種改進方案:一為增大安裝槽內棱邊的倒圓角半徑,以減輕應力集中造成的疲勞損壞;二為改變安裝槽形狀,由原來的矩形改為梯形。利用SolidWorks 軟件建立兩種新方案的模型,并導入到AWE 中進行分析,經過多次分析、比較和改進,方案二較方案一在制造工藝、承受載荷、安裝刀座等方面具有顯著優勢,故最終確定并實施了方案二中改進優化的刀座安裝槽結構。梯形刀座安裝槽的頂面與棱邊成45°角,可使側面分擔一定的工作載荷,減小頂面的受力。經過軟件分析得到的應力分布較滿足液壓剪板機的工作要求。圖4 和圖5 分別為改進后的液壓剪板機機體總變形和應力分布云圖,從中可看出,此時機體的最大變形為1.122mm,位于上橫梁刀座安裝槽正中部;最大應力為275.34MPa,位于立柱與上橫梁配合處的立柱上,由表1 可知275.34MPa<355MPa;而上橫梁所受的最大應力如圖5 所示,位于橫梁底部開槽處,大小為235.67MPa,小于材料的屈服強度270MPa;具有一定的安全性,滿足設計要求。

圖4 結構改進后的機體總變形云圖

圖5 結構改進后的機體應力分布云圖

4 結語

本文根據產品性能要求設計了15000kN 液壓式剪板機的機體結構,并采用有限元分析軟件ANSYS Workbench 對結構進行了強度和剛度校核,對存在應力集中而不能滿足設計要求的零件進行優化改進,最后設計出的液壓剪板機機體結構達到了工作要求。本文設計的剪板機機體重心低,穩定性較好,可安裝在高度較低的車間。有限元分析不僅能驗證結構的合理性,而且就結構受力及變形趨勢給出了直觀的評估,對改進結構和優化設計有著重大的參考價值。

[1]俞新陸.液壓機的設計與應用[M].北京:機械工業出版社,2006.

[2]顧祥軍.基于有限元法的剪板機機架優化設計與分析[D].南京農業大學碩士學位論文,2009.

[3]林加沖,彭光晶.我國液壓打包機、剪切機的研制應用現狀及前景展望[J].再生資源研究,2007,(4):5-7.

[4]徐會彩,李金山.斜刃剪板機剪切力的研究[J].鍛壓裝備與制造技術,2009,44(4):29-31.

[5]楊新華.剪板機結構有限元及模態分析[D].華中科技大學碩士學位論文,2009.

[6]趙建剛,等.液壓擺式剪板機的技術改進[J].重型機械科技,2007,(3):1-3.

[7]丁毓峰,等.ANSYS 有限元分析完全手冊[M].北京:電子工業出版社,2011.