高速壓力機下死點動態重復精度解析

衣 銳

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南250306)

1 引言

高速壓力機在各種運轉狀態下,其滑塊下死點位置是在變化的,將此變化量規定限制在一定范圍內,即為精度允差。在GB/T29548-2013《閉式高速精密壓力機精度》標準中將高速壓力機下死點動態重復精度定義為:“壓力機運行過程中滑塊下死點位置變化的允差”。在該標準的“下死點動態重復精度檢驗方法”中闡述:“在機床空載條件下、連續工作模式,以最低速運行,機床達到熱平衡狀態,按下列情況進行單通道測試并記錄:(a)加溫恒速:壓力機從初始狀態以恒定速度運行3h。運行速度不低于壓力機額定最高速度的80%。用儀器記錄每次下死點實際位置,取最大變化量為測量結果。(b)恒溫恒速:機床預達到熱平衡狀態后,在不低于壓力機額定最高速度的80%的恒速下連續測量1h,用儀器記錄每次下死點實際位置,取最大變化量為測量結果。(c)加溫加速:初始速度為壓力機標定的最低速度,壓力機從初始速度以變速方式運行至最高速度。當壓力機最高速度低于300 次/min 時,通過5 次均勻變速后達到最高速度;當壓力機最高速度大于等于300 次/min 時,通過10 次均勻變速后達到最高速度;每種速度狀態下運行時間不低于5min,用儀器記錄每次下死點實際位置,取最大變化量為測量結果”。結合上述標準內容,對高速壓力機的各種運轉狀態、在各種運轉狀態下的下死點精度變化及影響因素進行解析。

2 對各種運行狀態的解析

2.1 熱平衡狀態

高速壓力機從停機狀態到啟動運轉后,各運動摩擦副的溫度上升,環境溫度為恒定時,如高速壓力機在正常情況下以某一恒定轉速運轉,經過一段時間后,各運動摩擦副的溫度就會保持平衡,此時壓力機達到熱平衡狀態。高速壓力機從開始啟動運轉至達到熱平衡狀態所需時間的影響因素有環境溫度、潤滑系統溫度控制裝置的控制性能、高速壓力機運動摩擦副的結構、壓力機的制造質量。對同一臺高速壓力機而言,如環境溫度與高速壓力機達到熱平衡狀態的溫度差值越小,高速壓力機啟動運轉后達到熱平衡所需的時間就越短;目前高速壓力機采用單溫控制和雙溫控制兩種,單溫控制裝置只能對溫度上限進行設定、控制,雙溫控制裝置可以對溫度下限和溫度上限進行設定、控制。環境溫度越低,采用雙溫度控制裝置提高壓力機運動摩擦副的溫度,縮短壓力機啟動運轉后達到熱平衡所需的時間的效果越明顯。由于有溫度控制裝置的作用,在判斷高速壓力機是否達到熱平衡時,應對高速壓力機在一恒定轉速時的各運動摩擦副的溫度進行測試,當各運動摩擦副的溫度上升到某一溫度值,然后在某一固定的范圍內上下變化時,壓力機就達到了熱平衡。對同一臺高速壓力機,運轉速度越高,各運動摩擦副的溫度也會相應越高,在不同轉速下,有不同的熱平衡溫度范圍。

2.2 初始狀態

標準中所述“初始狀態”,不是高速壓力機啟動前或剛開始啟動運轉時的狀態,而是高速壓力機在空載條件下、連續工作模式,以最低速運行,機床達到熱平衡狀態。

2.3 加溫恒速、恒溫恒速、加溫加速

(a)加溫恒速:高速壓力機在初始狀態下,運轉速度由額定最低速度提高至不低于額定最高速度的80%的某一恒定速度運轉,由于運轉速度的提高,高速壓力機運動摩擦副的溫度會自動增加至某一溫度值,所以稱之為“加溫恒速”。

(b)恒溫恒速:恒速才能恒溫,所以對此項檢驗標準闡述的“機床預達到熱平衡狀態后,在不低于壓力機額定最高速度的80%的恒速下連續測量1h”中的“機床預達到熱平衡狀態”是指壓力機在不低于額定最高速度的80%的某一恒定速度時的熱平衡狀態,而不是最低轉速下的熱平衡狀態。

(c)加溫加速:對此項檢驗標準闡述的“初始速度為壓力機標定的最低速度,壓力機從初始速度以變速方式運行至最高速度”中的“標定的最低速度”即額定的最低速度。壓力機運轉時,速度每提高一檔,溫度也會隨著提高,所以稱之為“加溫加速”。

3 對實際測試結果的分析

某型號閉式高速壓力機壓力機額定最低行程次數為100min-1,額定最高行程次數為700min-1,該機采用雙溫度控制裝置,測試時環境溫度在20℃~22℃范圍。通過對該壓力機在各種運轉狀態的下死點動態重復精度檢驗對滑塊下死點位置變化情況作如下分析。

3.1 加溫恒速狀態下的測試與分析

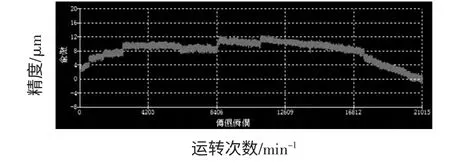

壓力機以行程次數為100min-1運行達到熱平衡后,以行程次數為600min-1運行。從初始狀態開始運轉至55min 時,經對各運動摩擦副溫度的測試,溫度均處于上升趨勢,在此時間內下死點檢測儀的Excel表中記錄儲存的下死點位置最大值為21.431μm,最小值為2.457μm,下死點測量儀將每次行程的下死點位置進行測試記錄組成的下死點走勢曲線見圖1。由該曲線可見,壓力機滑塊的下死點位置呈現由上向下的走勢。運轉至55min 后,溫度上升幅度減小,溫度趨于達到熱平衡后,下死點檢測儀的Excel 表中記錄儲存的下死點位置最大值為4.968μm,最小值為1.413μm。下死點測量儀將每次行程的下死點位置進行測試記錄組成的下死點走勢曲線見圖2。

圖1 加溫恒速55min 內的下死點曲線走勢

由該曲線可見,壓力機滑塊的下死點位置是呈平緩走勢。加溫恒速狀態下的下死點位置誤差為21.431μm-1.413μm=20.018μm。實際上,在運轉進行到65min 時,各運動摩擦副的溫度都進入了在一定范圍內上下變化的狀態,即壓力機已進入了熱平衡狀態,從圖2 的走勢曲線可見,曲線的最后一段已呈現水平走勢了。

圖2 加溫恒速55min 后的下死點曲線

3.2 恒溫恒速狀態下的測試與分析

進行了加溫恒速檢驗后,在行程次數為600 min-1的速度下繼續進行恒溫恒速檢驗,這樣就節省了壓力機達到熱平衡的時間。在此條件下,在下死點檢測儀的Excel 表中儲存的每次行程的下死點位置數值,其最大差值為-37.463μm-(-43.274)μm=5.811μm。下死點走勢曲線見圖3。由于處在熱平衡狀態,下死點位置曲線呈水平走勢。

3.3 加溫加速狀態下的測試與分析

壓力機以行程次數為100min-1的速度運轉達到熱平衡后,壓力機從初始狀態通過10 次均勻變速后達到最高速度,每種速度狀態下運行時間不低于5min,即:將行程次數100min-1時的運轉速度作為初始速度,在行程次數為160min-1、220min-1、280min-1、340min-1、

400 min-1、460min-1、520min-1、580min-1、640min-1、700 min-1時分別運轉5min,在此條件下,在下死點檢測儀的Excel 表中儲存的每次行程的下死點位置數值,其最大差值為12.159μm-1.105μm=13.264μm。下死點走勢曲線見圖4。因壓力機在每一種轉速下運轉時間只有5min,轉速變化率較快,而總的運轉時間不長。在前半段運轉時間內,因平均轉速不高,運動摩擦副溫度變化不大,后半段運轉時間內,由于平均轉速提高,溫度隨之上升較快,下死點位置呈現由上向下的趨勢。

3.4 對下死點誤差曲線的綜合分析

從以上各圖中可以看出,下死點位置誤差曲線由下死點位置走勢的變化和下死點位置形成的曲線寬度兩部分組成。

影響曲線走勢變化的因素是壓力機溫度的變化,而影響壓力機溫度變化的因素有:①壓力機運動摩擦副溫度的變化。其與壓力機的制造精度(如摩擦副的間隙、各有關摩擦副之間的平行度、同軸度等)、運轉的時間、壓力機的轉速有關。②壓力機潤滑系統溫度控制的效果。采用壓力機潤滑系統溫度控制裝置的作用是對壓力機各運動摩擦副的溫度變化量進行控制。該裝置可設定溫度控制范圍,當該裝置檢測到潤滑油溫度超過溫度范圍時,對潤滑油進行升溫或降溫。該裝置是通過檢測到循環潤滑油溫度的變化超過設定溫度再進行溫度調節的,而循環中的潤滑油的溫度變化與摩擦副溫度變化存在熱傳導時間差,加之對溫度的調節(升溫或降溫)也需要時間,所以該裝置對壓力機摩擦副溫度的調節總存在滯后現象,溫度控制的效果取決于該裝置的溫度控制精度及溫度控制效率。③環境溫度的變化。環境溫度的變化取決于恒溫車間的溫度控制效果。標準規定:“環境溫度的變化為±2℃。由以上因素的影響壓力機溫度有較大變化時,壓力機在運轉過程中壓力機的機身、連桿、螺桿、滑塊等零件就會發生膨脹或收縮,對下死點動態重復精度會產生較大影響。

影響曲線寬度的因素主要有:①壓力機運行過程中的平穩性。壓力機在運轉過程中的振動影響其平穩性,使壓力機振動的主要因素之一是慣性力(F1=M1·R1·ω12,式中F1為慣性力,M1為運動部分當量質量,R1為曲柄半徑,ω1為曲軸轉動角速度)。壓力機的結構不同,運轉中產生的慣性力的方向不同,如曲軸橫置的曲柄連桿結構壓力機的慣性力方向在Y、Z 方向(即上下、前后方向),曲軸縱置曲柄連桿結構壓力機的慣性力方向在Y、X 方向(即上下、左右方向)。通過設計慣性力的平衡結構,減小了壓力機在運轉過程中的慣性力,就能降低壓力機在高速運轉時的振動,提高平穩性。由式F=M·R·ω2可見慣性力與壓力機曲軸角速度的平方成正比,即便壓力機采用了慣性力平衡結構,但由于制造誤差或沖壓上模重量的變化,慣性力不會完全平衡掉,隨著轉速的提高,慣性力會大幅度增大,從而影響壓力機運轉的平穩性。②壓力機聯接部位的總間隙。聯接部位的總間隙是曲軸與機身聯接部位的間隙、曲軸與連桿之間的間隙、連桿之間的間隙(多連桿結構)、螺桿與滑塊之間的間隙之和,聯接部位總間隙的大小主要決定于聯接部位的制造精度。如總間隙過大,會降低壓力機下死點動態重復精度,如總間隙過小,會使有關摩擦副(滑動摩擦副或滾動摩擦副)溫升過高,發生咬死現象。

壓力機的運轉速度既影響運動摩擦副的溫度又影響運轉中的平穩性,所以運轉速度的變化既影響下死點位置曲線的走勢也影響著該曲線的寬度。為進一步明確運轉速度對下死點位置曲線的影響,首先進行了行程次數為700min-1時的下死點位置測試,形成的下死點走勢曲線見圖5。因運轉過程中運動摩擦副的溫度逐漸升高,下死點位置曲線呈由上至下走勢。接著進行了行程次數為100min-1時的下死點位置測試,下死點位置曲線見圖6。因行程次數由700min-1轉換為100min-1后,運轉速度降低,運轉過程中運動摩擦副的溫度逐漸降低,下死點位置曲線呈由下至上走勢,曲線本身的寬度也變窄。從圖4、圖5 中還可看出,壓力機運轉速度保持在某一轉速值不變時,下死點位置曲線寬度也保持在一定范圍內。

圖4 加溫加速的下死點曲線

圖5 行程次數為700min-1 的下死點曲線

圖6 行程次數為100min-1 的下死點曲線

4 結束語

只有高速壓力機在運轉正常的情況時,下死點曲線走勢才能呈現上述規律,如在運轉過程中,因質量問題運動摩擦副溫度突然上升,下死點曲線走勢就會發生變化。在高速壓力機下死點動態重復精度檢驗過程中,只有使高速壓力機處于標準所規定的各種狀態,才能對下死點動態重復精度作出準確的檢驗結果。對下死點位置誤差曲線及影響下死點動態重復精度的因素進行全面分析,才有利于對下死點動態重復精度的控制。

[1]王 彪,摘譯.高速精密壓力機的關鍵技術問題及其解決措施[J].鍛壓裝備與制造技術,1992,27(5):51-54.

[2]趙升噸.現代高速壓力機的特點探討[J].鍛造與沖壓,2005,(8):24-29.

[3]全國鍛壓機械標準化技術委員會.GB/T29548-2013 閉式高速精密壓力機精度[S].中國標準出版社,2013.