操縱器蓋銑加工夾具設計

蔣 波,賴玉活,李 健,李 吉,李 新,張曉東

(1.廣西科技大學 機械工程學院,廣西 柳州 545006;2. 柳州市數控機床研究所,廣西 柳州545007)

0 引言

汽車變數箱操縱器蓋社會需求量大,為大批量生產零件。傳統的加工方法是在普通機床上采用人工手動定位夾緊對其鋁合金壓鑄件進行銑削和鉆孔加工,加工過程需要多次裝夾,由于該零件兩側面存在拔模斜度,不容易夾緊,裝夾效率低,勞動強度大,且對夾緊力不能精確的控制,定位精度和形位公差得不到保證。為了降低加工時人為裝夾操作造成的誤差,縮短輔助加工時間,提高定位支承系統的精度及可靠性,以便長期保持對操縱器蓋的快速裝夾定位精度,設計一種操縱器蓋銑加工專用夾具是非常必要的。本文通過對操縱器蓋的結構及加工工藝進行分析,設計了一種操縱器蓋銑加工液壓夾具,目前該工裝設計已應用于實踐,具有良好的使用效果,大大的提高了勞動生產率。

1 零件的工藝分析

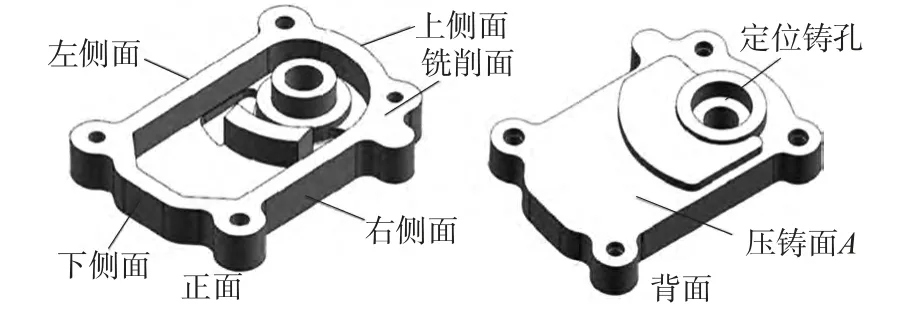

操縱器蓋結構如圖1 所示,從外形看是一種典型的形狀不規則、尺寸小、形位精度要求較高的薄壁類零件,材料為YL113 (YZA1Si11Cu3),長寬高約為72mm×21mm×106 mm。由于該零件形狀不規則,適宜采用金屬壓鑄成型法制造毛坯。該鋁合金壓鑄件的成型精度較高,對于尺寸精度和形位公差要求較高的部位,只需要留少量的精加工余量,其他精度要求低的面,一次精鑄成型就可以滿足其加工工藝要求[1]。該零件的加工部位主要為銑削面的銑削加工,鉆定位鑄孔等,加工工藝上要求第一道工序以壓鑄面A為粗基準進行精基準面(銑削面)的銑削加工,最后再以精基準面(銑削面)為基準加工定位鑄孔。由于操縱器蓋兩側面是拔模斜度為1°的斜面,當裝夾零件時的夾緊力增加到一定時工件容易浮動,難夾緊。因此,如何保證加工過程中對其兩側面進行快速定位裝夾和控制好夾緊力是本工裝設計的難點。

圖1 操縱器蓋結構

2 銑加工夾具的設計

2.1 夾具的結構特點

(1)從零件的工藝分析可知其加工精度要求較高,但由于其側面存在一定拔模斜度,裝夾時工件容易浮動,夾緊困難,本設計采用相應的配合斜面進行定位,接觸面積大,摩擦力大,不易浮動、定位穩定。

(2)為提高勞動生產率,減少工人的勞動強度,本設計采用液壓缸作為動力源進行夾緊,夾具體成一整體結構,夾具的更換及調整簡單,夾緊動作迅速可靠,加工精度高[2];

(3)滑塊的底部是燕尾導軌結構,造價低,易調整,其與滑塊座接觸是滑動面接觸方式,具有穩定可靠,導向性好,剛性強的特點;

(4)本設計采用4 件工件同時裝夾的布局方案,通過液壓系統分油路分開同時加緊,操作簡單方便,一次裝夾即可實現多件工件的加工,減少工件的輔助加工時間,提高了加工精度,滿足了工件加工的形位精度要求,生產效率明顯提高。

2.2 夾具的定位裝夾

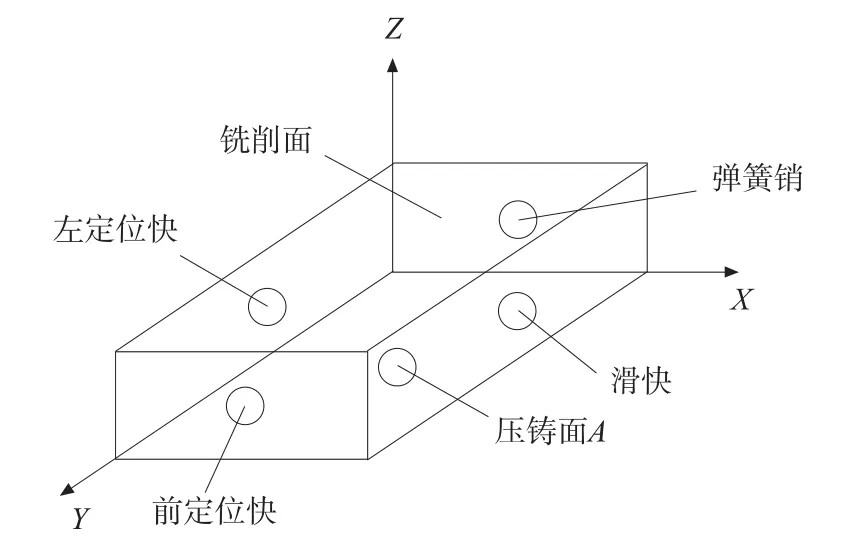

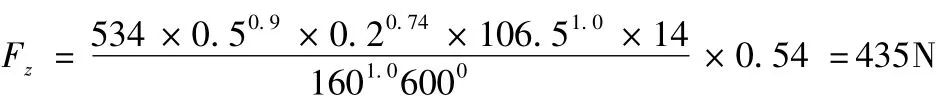

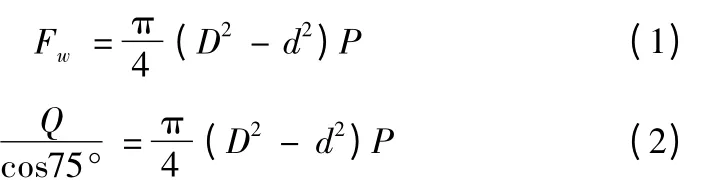

工件定位:該工件在空間的六點定位示意圖如圖2 所示,通過左定位塊進行定位,限制其X方向1 個自由度;以壓鑄面A為定位面限制X、Y方向轉動、Z方向移動3 個自由度;上下端面分別采用彈簧銷和前定位塊限制Y方向1 個自由度;銑削加工時,銑削力的垂直分力向下,將工件壓向工作臺,工件Z方向的旋轉自由度也被限制,這樣零件的6 個自由度都被限定,實現了完全定位,能保證其銑削加工時的唯一正確位置[3]。

圖2 工件在空間的六點定位

夾緊裝置:工件側面存在拔模斜度,考慮到普通夾具裝夾效率低,且難以克服工件夾緊時向上浮動的問題,因此本設計采用液壓夾緊,通過液壓夾緊力推動滑塊面接觸實現壓緊,裝夾迅速平穩,大大的提高了生產效率,滿足了工件的大批量生產的要求。

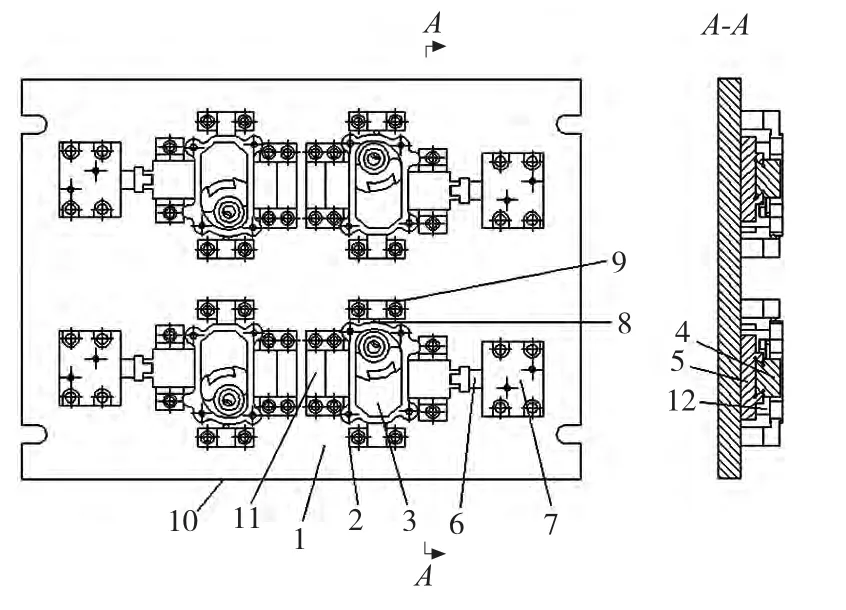

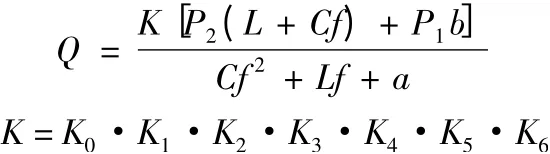

夾具體的布局[4]:為實現該工件的大批量生產,提高生產效率,現決定采用4 個操縱器蓋一次裝夾的布局方案。該布局方案如圖3 所示,該夾具體制造材料為HT200 灰鑄鐵,價格低、抗震、吸震能力強,由于夾具體底板要做為基準面與機床工作臺面結合,因此其加工精度要求高。夾具體底板通過銷軸和鎖緊螺釘與定位夾緊元件聯接。滑塊的底部通過燕尾導軌與滑塊座接觸,由于燕尾導軌是滑動導軌,采用的是面接觸方式,具有穩定可靠,導向性好,剛性強等優點[5]。

圖3 液壓夾具的布局方案

2.3 夾具的工作原理

液壓缸開關啟動前,將工件放置在底座上,使其壓鑄面A處于平穩的定位位置,此時夾具左定位快的拔模斜面正好與工件的左側面配合接觸,彈簧銷與前定位快限制了工件的前后方位的移動,液壓缸開關啟動后,油缸給拉桿施壓,拉桿推動滑塊移動,實現對滑塊的壓緊,從而其拔模斜面與工件的右側面完全配合,實現對工件的壓緊。

2.4 切削力和夾緊力的計算

(1)切削力計算

工件材料為鋁合金,且其形狀不規則,要求加工精度高,銑削平穩,銑削力的垂直分力向下,將工件壓向工作臺,故端面進行銑削加工時采用順銑。銑削時,銑刀對工件產生的力主要為切削力及切削扭矩,銑刀產生的扭矩相對較小,可由工件與夾具產生的摩擦扭矩及底座的支撐反力來平衡,故扭矩M的影響可忽略[6],最終只需考慮銑刀所產生切削力即可滿足夾緊條件。

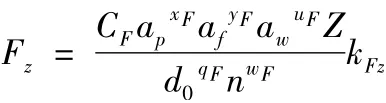

本設計中工件材料為YL113,硬度為75~105HBS,取壁厚2.5~10mm,屈服強度δb≥230MPa,銑削寬度aw取106.5mm,端銑時銑削切削力的計算公式為[7]:

其中ap—銑削深度,取0.5mm;af—每齒進給量,取0.2mm;d0—銑刀外徑,取160.5mm;kFz—銑削條件改變時銑削力修正系數,取0.54,Z—銑刀齒數,取14;n—銑刀轉速,取600。通過分析查表,CF取534,xF取0.9,yF取0.74,uF取1.0,qF取1.0,wF取0,得:

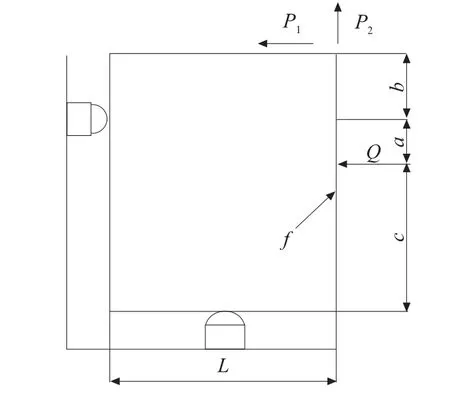

(2)夾緊力計算

操作器蓋是一種尺寸較小的鋁合金薄壁類零件,受力分析時其質量可以忽略不計,所受夾緊力示意圖如圖2 所示。

圖4 工件受力示意圖

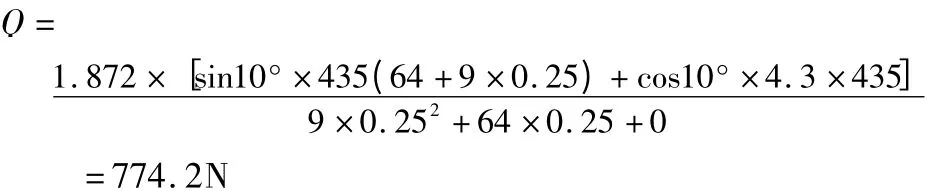

當工件以兩拔模斜面定位,側向夾緊,銑削時承受水平和垂直切削分力,其所需夾緊力的計算公式[8]為:

K—安全系數;K0—基本安全系數,取1.2;K1—加工狀態系數,精加工時取1.0;K2—刀具鈍化系數,取1.3;K3—切削特點系數,取1. 0;K4—夾緊力穩定系數,機動夾緊時取1. 0;K5—手柄位置系數,取1. 0;K6—支撐面接觸情況系數,取1.2。

水平銑削分力:P1=cos10° ×435

垂直銑削分力:P2=sin10° ×435

L取64;b取4.3;a取0;c取9。

f為夾緊元件與工件間的摩擦系數,取f=0.25,得:

2.5 液壓缸及液壓系統設計

缸徑選擇[9]:根據所需夾緊力選擇液壓缸直徑D,液壓缸拉桿的推力公式為:

其中:Q為液壓缸壓緊力,d=0.4D,P=435N,Q=774.2N。

由(1)、(2)代入數據得D=40mm。

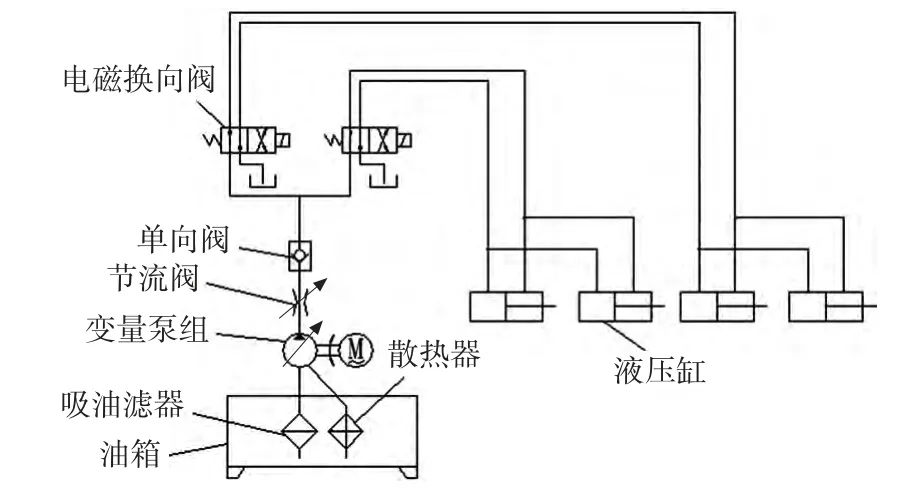

圖3 所示為該液壓系統圖,工作時,電動機帶動油泵回轉,油箱內液壓油進入吸油濾器,經過變量泵組進入回路,電磁換向閥接通,壓力油進入液壓缸的無桿腔,推動活塞桿向左端移動,實現對工件的夾緊;工件加工完成后,斷開電磁換向閥,壓力油經換向閥回到液壓缸的有桿腔,活塞桿右移,滑塊對工件的夾緊力消失,滑塊自動后移,即可卸下工件完成卸載。

工作過程中該夾具對工件的夾緊和松開的速度取決于進油速度的快慢,回路中通過串聯節流閥控制流量大小,從而實現了進油快慢的控制[10]。

圖5 液壓系統圖

3 結論

變速箱操縱器蓋結構復雜、尺寸小、形位公差要求較高,采用普通的裝夾方法裝夾時效率低,勞動強度大,通過對零件的加工工藝進行分析,根據工序集中原則以夾具來實現定位、液壓缸進行夾緊過程,并以變速箱操縱器蓋精基準面銑削面的加工液壓夾具設計為例說明夾具的布局方案、結構特點、工作原理等。實際生產中,該夾具的工裝設計使得變速箱操縱器蓋實現了高效、大批量生產,提高了經濟效益,對其他同類零件生產也有借鑒意義。

[1]林鋼. 鋁合金應用手冊[M]. 北京:機械工業出版社,2006.

[2]王光斗.機械夾具設計手冊[M]. 上海:上海科學技術出版社,2000.

[3]吳拓. 現代機床夾具設計[M]. 北京:化工工業出版社,2009.

[4]郭越峰. 沖焊橋鏜孔車端面組合機床總體布局及夾具方案設計[J].組合機床與自動化加工技術,2011(9):103-105.

[5]張建中. 機械制造工藝學[M]. 北京:國防工業出版社,2009.

[6]王啟平.機床夾具設計[M]. 哈爾濱:哈爾濱工業大學出版社,1996.

[7]孟少農.機械加工工藝手冊[M].北京:機械工業出版社,1992.

[8]浦林祥.金屬切削機床夾具設計手冊[M]. 北京:北京機械工業出版社,1995.

[9]徐灝.機械設計手冊[M].北京:機械工業出版社,1992.

[10]路甬祥.液壓氣動技術手冊[M]北京:機械工業出版社,2002.