3Cr13鋼在某型艦炮應用中的熱處理工藝分析

楊立強,李睿

(海裝重慶局,重慶400023)

【化學工程與材料科學】

3Cr13鋼在某型艦炮應用中的熱處理工藝分析

楊立強,李睿

(海裝重慶局,重慶400023)

熱處理是提升金屬材料性能的傳統而成熟的工藝,而艦炮使用環境對3Cr13不銹鋼材料提出了極高的性能要求,基于現有設備及工藝,通過理論分析及研究對象在不同熱處理工藝下的性能對比,從金屬組織上進行技術分析,從而獲取最佳工藝方法和參數。

艦炮;3Cr13不銹鋼;熱處理;工藝研究

炮由于長期工作在高濕、高鹽霧的惡劣環境中,機械零件除要求有較高的機械性能外,對不易防護及有特殊要求的零件,要求材料有較強的抗腐蝕性能。3Cr13鋼屬馬氏體類型不銹鋼,機械加工性能好,經熱處理后具有較好的表面抗氧化性能和較好的機械性能,因此某型小口徑艦炮的多個零件材料選用3Cr13不銹鋼,以防止零件的銹蝕和氧化,保證艦炮在惡劣環境下的可靠性和功能。而3Cr13鋼的熱處理對其力學性能和防腐性能有較大影響,因此需要根據材料的特點選用合理的工藝路線,以提升材料性能,滿足使用需求。

1 3Cr13鋼與熱處理工藝相關的成分及性能分析

1.1 3Cr13鋼的化學成分

3Cr13不銹鋼屬鉻13型不銹鋼,含C量為0.3%左右(化學成分表3),含Cr量為13%左右,在加熱和冷確時具有α?γ的相變,因此可以用熱處理的方法在比較寬的范圍內改善它們的機械性能。3Cr13鋼完全退火后,硬度低且耐腐蝕性低,這是因為在退火的鋼中存在大量的碳化鉻,這不僅使固溶體中的鉻含量降低,并且碳化鉻與基體構成許多微電池,故加速了鋼的腐蝕。而淬火狀態3Cr13鋼,由于基體組織是馬氏體,大量的鉻與碳被保持在馬氏體中,不僅硬度高而且耐腐蝕性也高,因此為了保證3Cr13鋼有高的耐腐蝕性,須經淬火和回火后使用[1-3]。

1.2 3Cr13鋼的機械性能

熱處理后的3Cr13鋼具有高硬度的特點,從表1及表2可以看出其機械性能在不同熱處理狀態下有較大的差異[1,4]。

表1 GB/T 1220—2007中3Cr13鋼的機械性能

表2 3Cr13鋼不同熱處理后的機械性能

2 3Cr13鋼的熱處理分析

2.1 3Cr13鋼的通用熱處理技術分析

淬火時,由于3Cr13鋼含碳量較高,為保證碳化物充分溶解而得到較高的硬度,淬火溫度應高些(見表3),但如果淬火溫度過高(超過1050℃),晶粒顯著長大,硬度下降(見圖1)[3],回火時碳化物的析出過程強烈使鋼的耐腐蝕性降低。由于Cr13型不銹鋼導熱性低,淬火時應緩慢加熱或經過預熱再加熱至淬火溫度。

回火時,由于淬火鋼中有較大的應力,必須及時進行回火(見圖2),大型及形狀復雜零件,淬火與回火時間間隔最好不要超過8 h,在特殊情況下不能立即進行回火時,應將先淬完火的零件放在低溫爐中等溫,待具備條件時再升至規定的回火溫度進行回火。Cr13型不銹鋼的回火方式通常有2種,要求高的硬度時采用200~300℃低溫回火,得到回火馬氏體組織,此時由于大量的鉻元素仍保持在固溶體中,因此在保證較高硬度的同時,耐腐蝕性能也比較高。第二種回火是在600~750℃范圍內進行,此時淬火馬氏體完全分解為回火索氏體,可以獲得較好的強度與韌性的配合。并且由于回火溫度高,合金元素的擴散比較容易進行,使固溶體重新獲得鉻濃度的平衡。由于3Cr13鋼含碳量較高,高溫回火時碳化物的析出也會增加,為了獲取更好性能,3Cr13鋼通常采取低溫回火。由于3Cr13鋼中因為含有大量鉻,回火穩定性比較高,回火時間應比一般鋼長些,通常低溫回火時間更應比高溫回火時間長些,一般保濕2~4 h。

3Cr13鋼具有回火脆性傾向,但不如一般合金結構鋼那么明顯。在400~600℃范圍內回火,由于析出彌散度很高的碳化物,不僅耐腐蝕性降低,并且沖擊韌性也比較低,因此一般不采用這個溫度區間回火。

圖1 3Cr13鋼淬火溫度與硬度的關系

2.2 3Cr13鋼的實際熱處理工藝分析

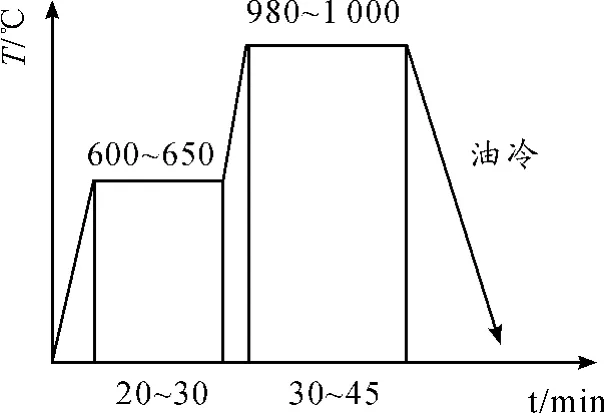

3Cr13鋼在某型艦炮的應用中,有不同使用狀態的多個零件,實際的熱處理工藝也有2種,一種是真空爐淬火(600~650℃預熱20~30 min后,980~1 000℃加熱30~45 min,油冷)加高溫回火(520~560℃保溫60~90 min),另一種是真空爐淬火(條件同上)加低溫回火(240~300℃保溫60~90 min),2種工藝的差別只在回火溫度不同(見圖3、圖4)。根據3Cr13鋼在該型炮上的使用需求,需要較好的機械性能,即具有較高的硬度和較好的耐沖擊韌性,同時需要其具備較高的防腐蝕性能,即在熱處理工藝選取時,需要在達到該材料最佳機械性能和最好防腐性能間綜合選擇,較合理的工藝應是在1 000℃左右淬火,200~300℃低溫回火。從實際選取的工藝參數上看,低溫回火工藝路線與理論上達到材料最佳性能的工藝要求吻合,而高溫回火的工藝路線,回火溫度為520~560℃,剛好在碳化物高析出的溫度區間內,且在此溫度區間內,3Cr13鋼硬度下降快,度控制難度大(見圖2),硬度、強度和耐腐蝕性均處于較低狀態。經分析得知,采用高溫回火工藝路線材料性能未得到有效發揮,零件在使用中存在不確定性。

圖3 淬火工藝曲線

2.3 2種熱處理技術對比

為獲取3Cr13鋼最佳熱處理工藝路線及工藝參數,對2種熱處理狀態下的零件開展了相關的力學測試及金相組織檢測,檢測分為2組:一組用實際在某型小口徑艦炮上的3Cr13鋼小型、薄壁零件開展;另一組用標準試樣開展。

圖4 回火工藝曲線

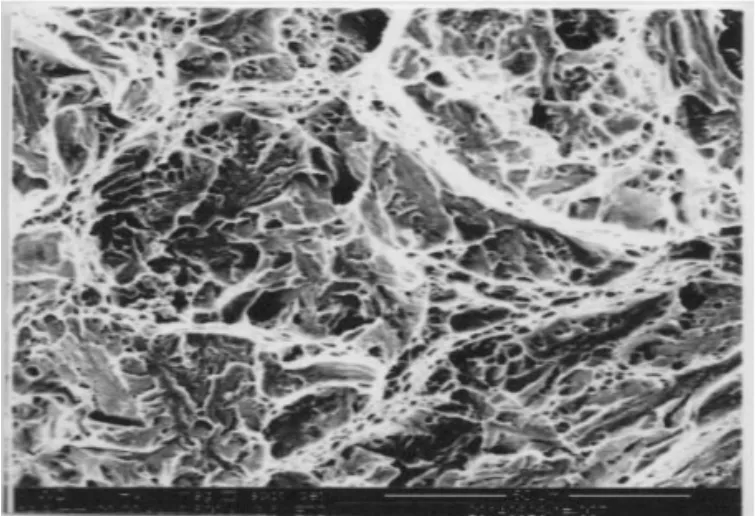

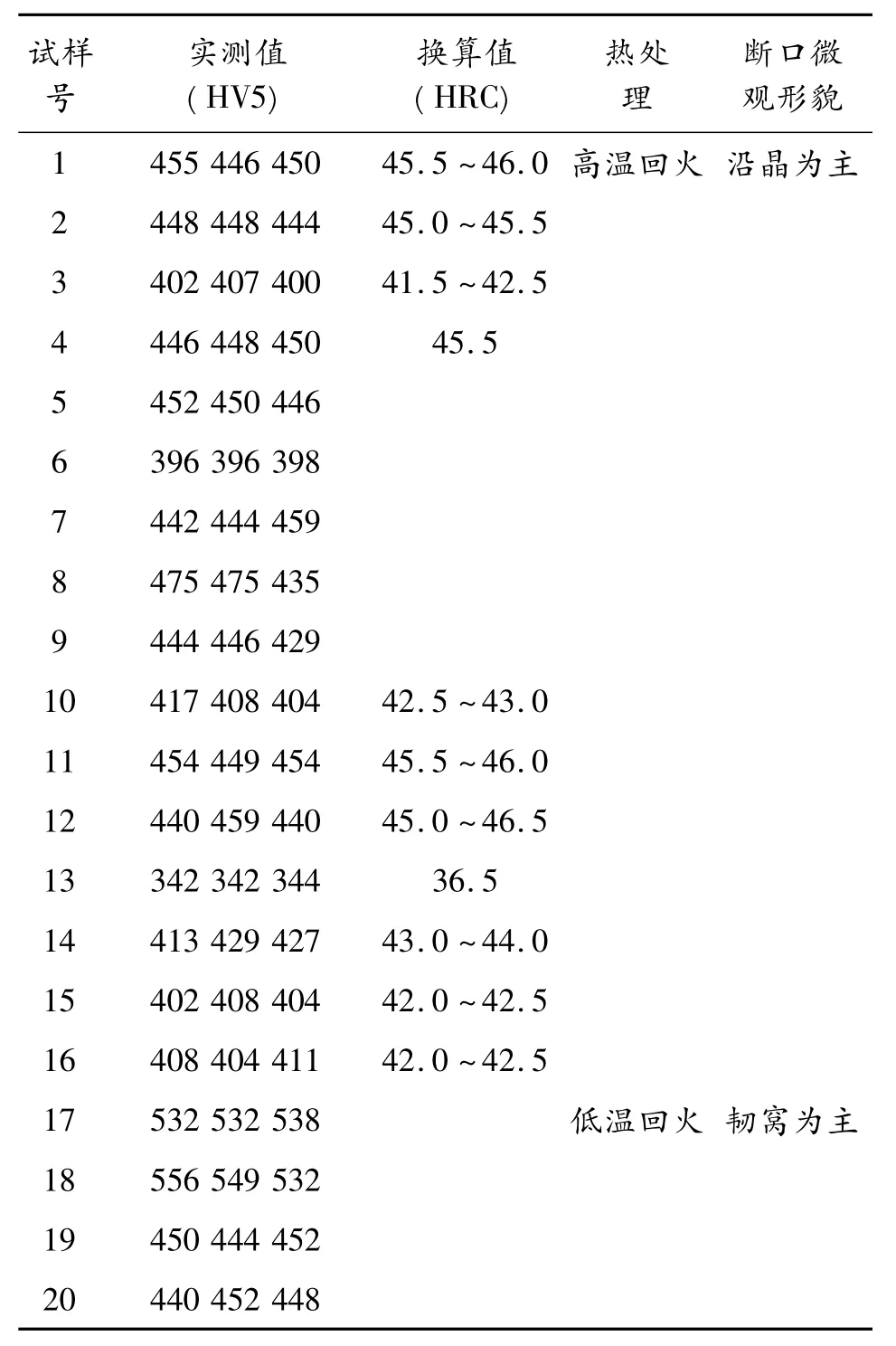

在用實際零件進行的檢測中,取試樣20件(高溫回火試樣16件,低溫回火試樣4件),對其中5件進行了化學成分分析(見表3)[4],均滿足GB1220—2007中規定3Cr13鋼成分要求,熱處理后表面均無脫碳層。從表4中可以看出,被測試零件基體組織主要為回火托氏體、保留馬氏體向的回火托氏體和回火索氏體。從斷口微觀形貌分析(如圖5所示),高溫回火試件斷口以沿晶為主,為偏脆性斷口;低溫回火試件以韌窩為主,為韌性斷口。由于零件形狀不規則,無法進行力學性能測試。

表3 3Cr13鋼的化學成分(%)

在用標準試樣進行的檢測中,取試樣10件(高溫回火試樣8件,低溫回火試樣2件),標準試樣化學成分滿足GB1220—2007中規定3Cr13鋼成分要求,熱處理后表面均無脫碳層。從表5中可以看出,斷口高溫回火試件斷口以沿晶為主,為偏脆性斷口;低溫回火試件斷口微觀形貌以韌窩為主,屬韌性斷口,如圖6所示。

圖5 以沿晶為主斷口微觀形貌照片

圖6 以韌窩為主斷口微觀形貌照片

從表6標準試樣熱處理后的力學性能測試數據分析,2種熱處理狀態下的材料在抗拉強度、條件屈服強度、伸長率、斷面收縮率和硬度等指標上,達到GB/T 1220—2007中3Cr13鋼的力學性能指標,但在沖擊功方面,2種熱處理狀態差異較大,高溫回火狀態下的材料沖擊功低于指標,且有明顯的規律性,說明在回火溫度為520~560℃時,材料的耐沖擊韌性低,與理論分析結論較為吻合,對沖擊韌性有較高需求的應用,應避免使用高溫回火。

表4 3Cr13鋼實際零件熱處理后的晶相及硬度

表5 3Cr13鋼標準試樣熱處理后的晶相

表6 3Cr13鋼標準試樣熱處理后的力學性能

3 結束語

3Cr13鋼是價格低廉的不銹鋼,主要用于高硬度,同時要求耐腐蝕的條件下。該鋼在艦炮中有著廣泛的應用,包括基礎受力構件及各型對防腐有要求的零件,為艦炮在高濕、高鹽霧的海洋環境中保持高可靠性發揮著重要作用。不同的熱處理工藝雖然使材料在性能上有一定的差異,這也是為了在特定的環境中為發揮材料的某一項性能而采取的措施。

[1]胡志忠.鋼及其熱處理曲線手冊[M].北京:國防工業出版社,1986.

[2]李惠忠.鋼鐵金相學與熱處理常識[M].北京:冶金工業出版社,1978.

[3]南京晨光機器廠理化室.2Cr13與3Cr13鋼熱處理與抗蝕性的關系[Z].南京:南京機械,1975.

[4]GB/T 1220—2007,不銹鋼棒[S].

(責任編輯楊繼森)

Analysis on 3Cr13 Steal Heat Treatment Process in Using a Type of Naval Gun

YANG Li-qiang,LIRui

(Chongqing Bureau of Navy Equipment Depatement,Chongqing 400023,China)

Heat treatment is a traditional technology to improve performance ofmetalmaterial,the enviromment of using of naval gun give the highest requirement on 3Cr13 steal performance.In this article,by comparing the two process of heat treatment,through analysis ofmico structure,in the end,getting the best parameter and method.

naval gun;3Cr13 steal;heat treatment;technology analysis

:A

1006-0707(2014)07-0103-04

format:YANG Li-qiang,LIRui.Analysis on 3Cr13 Steal Heat Treatment Process in Using a Type of Naval Gun[J].Journal of Sichuan Ordnance,2014(7):103-106.

本文引用格式:楊立強,李睿.3Cr13鋼在某型艦炮應用中的熱處理工藝分析[J].四川兵工學報,2014(7):103-106.

10.11809/scbgxb2014.07.029

2014-03-10

楊立強(1973—),男,工程師,主要從事火炮監造工作。

TG162.2