汽車鋼制車輪數字化設計制造技術的研究應用

祝偉駿

(成都陵川特種工業有限責任公司車輪分公司,成都610110)

汽車鋼制車輪數字化設計制造技術的研究應用

祝偉駿

(成都陵川特種工業有限責任公司車輪分公司,成都610110)

介紹了采用CAD/CAE/CAM一體化的汽車鋼制車輪數字化設計制造技術,建立了鋼制車輪數據管理系統平臺和數字化設備,該技術能夠迅速地應對市場的需求,根據科技發展態勢,創新開發產品,研究新材料、新技術、新機制,贏得核心競爭優勢。

汽車;鋼制車輪;數字化;設計制造;CAD/CAE/CAM

汽車車輪作為車輛運行的重要承載部件,其性能好壞直接影響車輛行駛的安全性、舒適性、平穩性及外觀質量。然而鋼制車輪已使輕量化、可靠性和高精度的概念融入到開發產品之中,不僅一些企業不同程度上在規模、技術、質量、管理等方面還存在著一定的差距,而且提高技術附加值,改善設計制造質量水平,降低產品成本,縮短開發周期,已成為企業的一個重要課題[1-3]。

1 車輪設計開發

鋼制車輪數字設計制造技術,與傳統設計制造技術相比存在較大的不同,并從概念設計、初步設計到詳細設計均有所差異。車輪輪輞、輪輻數字化建模是產品數字化設計的關鍵,不僅可以提供完備的產品幾何造型數據,而且還可以提供反映產品設計、制造工藝及性能等方面的數字化信息[4-7]。車輪造型數據來源一般的方法:一是原創車輪產品設計方法,此法可以自己的思路由草圖逐步建立實體造型;二是根據用戶提供二維圖紙進行實體建模設計,即所謂圖紙造型;三是逆向工程方法設計,即通過測繪用戶提供的車輪實物樣件或者三位掃描儀掃描車輪實物樣件形成基礎數據設計。鑒于UG NX軟件強大快捷的建模功能,上述方法前兩者的相互結合對輪輞和輪輻的建模和修正,建立了輪輞和輪輻三維造型,如圖1和圖2所示。然后快速建立車輪實體模型,完成產品初級樣品或者幾何造型數據的設計,當然設計對象實體模型的建立是非常重要的,它保證下一步鋼制車輪CAE分析的準確性和可靠性,極其有利于工藝設計數值仿真。圖3所示鋼制車輪三維實體造型。

圖1 輪輞三維模型

圖2 輪輻三維模型

圖3 鋼制車輪實體模型

2 CAE分析技術的應用

CAE分析技術主要用來指導車輪結構的設計和優化,并應用于車輪工作載荷校核,徑向和彎曲疲勞,動力特性與運動振動分析,以及輪輻強度分析、輪輞和輪輻成形性分析等方面。

車輪是汽車與地面之間的所有相互作用力和力矩(例如驅動力、制動力、側向力、垂直力以及回轉力矩等)都是通過車輪傳遞的,因此車輪對汽車的多種性能有著重要的影響,尤其是安全性和可靠性。因此,在設計開發前,需要分析車輪作用載荷的徑向和彎曲疲勞壽命,比如利用CAE分析技術對車輪靜、動狀態的模擬,可以改進結構幾何形狀或材料厚度來提高車輪疲勞壽命等。

由于車輪的主要失效形式是疲勞破壞,因此車輪的疲勞壽命是衡量車輪質量的最重要的指標。我國汽車車輪有關標準規定鋼制車輪需要進行動態彎曲和徑向疲勞試驗。從大量試驗結果來看,車輪因彎曲疲勞試驗造成失效的比例比徑向疲勞試驗要高得多,因此彎曲疲勞試驗是檢驗車輪疲勞壽命的最主要方法。車輪動態彎曲疲勞試驗是國際上通行的和標準的試驗方法,也被我國作為國家標準采用,用于檢驗車輪產品的耐久性和可靠性。

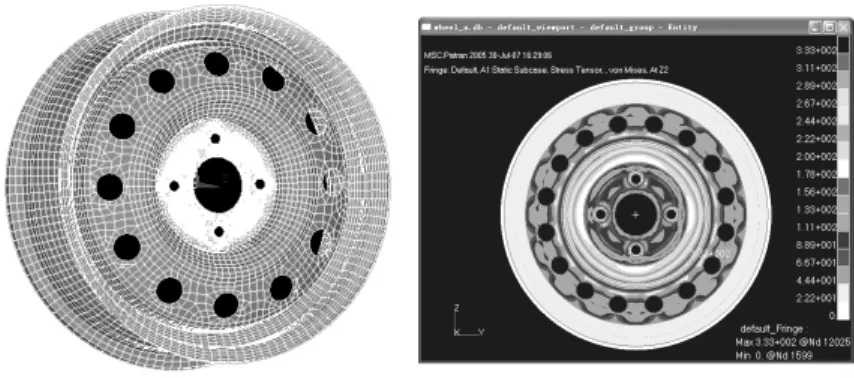

為了能夠快速、有效、低成本地實現車輪結構的改進,提高車輪疲勞壽命,國內外一般采用CAE分析技術方法來指導車輪結構的改進設計過程,針對動態彎曲疲勞試驗建立車輪的有限元模型。由于車輪的幾何形狀復雜,其中的應力集中導致局部高應力區可能是使車輪發生疲勞損壞的主要原因,所以可以采用改進結構局部幾何形狀的方法來提高車輪疲勞壽命。如圖4所示,根據車輪動態彎曲疲勞試驗中的加載方法和約束邊界條件建立車輪的靜態線性有限元模型,以快速發現結構中的高應力區,為進行局部幾何形狀改進,降低這些區域的應力集中,提高疲勞壽命創造條件。

圖4 車輪結構CAE分析模型

3 車輪工藝設計數值仿真

而今,鋼制車輪已由傳統的單純沖壓件向沖、滾、旋壓工藝技術轉變,經過沖、滾、旋壓的車輪具有高強度、重量輕、組織細密、輪廓流線分布合理、抗腐蝕性好、造型美觀大方等優點,從而體現鋼制車輪輕量化、可靠性好、高精度等先進制造技術的特征。輪輞屬深槽不對稱型,在無內胎的條件下使用,閉氣性能要求高,對輪輞型面的尺寸精度、表面質量及材料變薄量都有很高的要求;輪輻屬于典型強度結構件,成形時底部形狀為推壓成形工藝,而且端焊結構的車輪對輪輻端部尺寸,以及安裝孔的位置、底部平面和中心孔尺寸都有較高的要求,需要很高的壓力和復雜模具結構,才能保證幾何尺寸精度和輪廓形狀清晰度,使得車輪輪輻受力較大的部位厚,其他受力較小的部位薄,避免以增厚原材料的方法來達到相同的疲勞壽命要求。因此具備較強研發和制造實力的企業才能進行研制生產,而且產品性價比較好,設計制造附加價值較高。

3.1 輪輞滾壓成形數值仿真

輪輞的滾壓成形工藝主要過程:開卷、校直、剪料、沖字、卷圓壓平、閃光對接焊、刨/滾/切焊縫處理、冷卻、打磨切口、擴口、三次滾型、擴脹整型、滾邊(倒角)、氣密檢測、沖氣門孔、壓孔口毛刺等工序,其滾壓成形是以圓環板材為初始坯料,通過轉動滾形機上、下模對金屬坯料施加壓力,迫使金屬坯料在上、下模之間轉動并產生塑性變形的過程。輪輞滾壓成形過程要大位移、轉動和有限應變,成形過程中的邊界條件和加載情況比滾彎更為復雜。利用板材沖壓成形仿真技術進行輪輞滾形成形工藝設計和優化,可以方便準確地對工藝設計參數進行調整,從而能夠提高模具設計質量,縮短開發周期,提高生產效率。

3.2 輪輻沖壓成形數值仿真

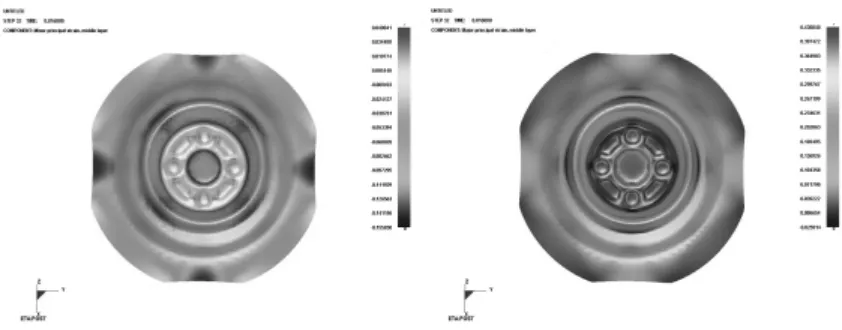

板材沖壓成形仿真技術已經得到了廣泛地應用,輪輻是典型的金屬板材沖壓成形零件,輪輻的拉深成形是進行工藝設計的重點,輪輻的工藝主要過程:落料拉深、推壓成形、沖中孔切邊、翻邊翻孔、沖螺釘孔、沖散熱孔、擠螺釘孔等工序。輪輻模具設計技術由傳統的結構設計向虛擬裝配、運動仿真和干涉檢查延伸,而且在采用高強度鋼板材的情況下,輪輻的成形更加困難,采用板材沖壓成形仿真技術對輪輻推壓成形進行仿真,將拉深、壓邊和彎曲成形過程及其翻邊翻孔回彈現象給予有效地模擬與預測,在設計初期階段,可以有效地發現起皺、開裂、厚度減薄量及其材料所產生的殘余應力等成形中經常出現的現象,可以采取重新設定技術參數予以修正,并將計算的結果分布映射到幾何模型中,從而增加驗證的準確性,在后處理中能夠查看到輪輻的應力應變分布、成形極限圖、厚度分布和具有實感的成形過程,同時進行輪輻模具結構設計與優化,提高模具設計的合理性及產品幾何尺寸的精度,縮短模具制造與調試周期,并能最大限度地預防了生產過程和最終車輪成品發生錯誤的概率,如圖5~圖7所示輪輻推壓成形數值仿真分析模型。

圖5 輪輻板材成形應力應變分布

圖6 輪輻板材成形極限

圖7 輪輻板材厚度分布

4 車輪CAD/CAE/CAM一體化技術

隨著數字化設計制造技術的不斷發展,以2D數據的實體造型技術、有限元分析技術、CAM制造技術為基礎零部件的結構設計、性能分析、運動仿真和模擬加工等得到了廣泛應用,并形成了CAD/CAE/CAM一體化技術,利用CAD/ CAE/CAM一體化技術對車輪進行結構設計、受力分析、壽命預測、性能優化、板材沖壓成形仿真、模擬加工等方面的研究,從而在保證車輪的性能和使用要求的條件下,可以在樣品試制之前即對各種設計約束條件進行分析,進而優化設計參數。也可以適用于分析研究對手的車輪產品結構特征以及設計思路,同時可貫穿于車輪產品開發設計之中。

整個開發系統主要由CAD/CAE/CAM 3大模塊組成,各模塊建立在統一的數據平臺上,并且與相配合的其他分析軟件接口程序良好,所以整個系統能完全實現數據共享與集成。整個系統的組成和各模塊之間的關系,如圖8所示。

使用CAD/CAE/CAM一體化技術對鋼制車輪進行開發和研究,可以在虛擬的環境中實現產品的數字化。定義鋼制車輪性能分析和仿真,不僅提高了鋼制車輪的設計質量和水平,而且能極大地縮短車輪設計制造的周期。

對于鋼制車輪模具的設計制造,可以研究與應用CAD/ CAE/CAM技術,使傳統模具的設計制造方法必將被取代。其強大的優勢主要表現在以下幾個方面:縮短模具制造周期;提高模具設計制造質量;大幅度降低成本;有效利用有限的人力資源;充分發揮工程技術人員的主觀能動性;利用技術資料的儲備,提高企業的管理水平。不斷跟進科技發展態勢,創造性地開發新產品、研究新技術、創造新機制,贏得核心競爭優勢。

圖8 車輪CAD/CAE/CAM一體化系統結構

5 建立車輪設計PDM平臺

在鋼制車輪設計中,為了加快速度并且保證質量,可以采用PDM將產品設計、工藝仿真、生產制造、和質量檢驗以及顧客反饋等方面信息集中起來做處理,并能對產品數據進行有效地管理和控制車輪開發過程全部信息,更好地保證產品數據的準確性、一致性和可靠性,有利于新產品開發過程,迅速地應對市場的需求,為顧客提供更加優質的產品。

在車輪設計過程中將產生大量CAD圖紙、圖像文件、幾何模型與分析計算結果等設計文件,PDM將其集中于設計開發項目下,控制設計文件的檢入和檢出,提供了信息存取的功能。同時,對于在設計中的設計、審查、批準及其工程變更等內容,最大程度的避免設計錯誤,減少設計的更改和重復次數,提高質量,使設計開發過程接近一次成功的目的。據資料統計,PDM的應用能使產品開發周期縮短40%~60%,設計制造改進工程設計變更次數減少50%以上,產品制造成本降低30%~40%,產品報廢和退貨率減少75%。

6 車輪設計中的檢測驗證

即使在設計制造領域中使用了先進的CAD/CAE/CAM和成形數值仿真,通過實際測試來進行車輪設計開發驗證也是不可缺少的重要環節。根據國家車輪行業標準,鋼制車輪的試驗項目主要有徑向疲勞和彎曲疲勞試驗等,采用先進數字化實驗設備對比試驗前后的車輪產品,能夠清楚地看到變形量、變形區間,甚至材料的減薄量。同時結合對車輪試驗樣品的機械性能、化學成分和金相組織等微觀結構進行比較,從而分析失效原因,極大地幫助判定和分析車輪的徑向和彎曲疲勞試驗結果。

如圖9所示,是鋼制車輪樣件試驗的金相組織,A鋼制車輪疲勞試驗為鐵素體和粒狀珠光體,珠光體中的粒狀滲碳體呈帶狀,具有較好韌性,而圖10所示的B鋼制車輪疲勞試驗為鐵素體和片狀珠光體,珠光體呈帶狀,晶界上有少量滲碳體,具有脆性。對比分析2種鋼制車輪疲勞試驗,因帶狀型的珠光體和晶界碳化物,而降低了晶界和基體的力學性能。從而可以得知,通過A鋼制車輪和B鋼制車輪道路對比試驗,A鋼制車輪具有優越的性能,是B鋼制車輪4~5倍的疲勞壽命。

圖9 A鋼制車輪疲勞試驗失效分析

圖10 B鋼制車輪疲勞試驗失效分析

7 結束語

鋼制車輪的設計制造不僅要面對更美觀、更輕量、更安全的技術難題,同時還要適應車輪的大直徑和寬輪輞的發展方向。通過使用數字化設計制造方法和產品數據管理系統平臺,獲得產品開發設計過程中的具有合理的信息傳遞關系,研究應用車輪新材料的開發和性能檢測驗證,迅速地應對市場的需求,為顧客提供更加優質的產品,更重要的是跟進科技發展態勢,創造性地開發新產品、研究新技術、創造新機制,贏得核心競爭優勢。

[1]楊平,廖寧波,丁建寧,等.數字化設計制造技術概論[M].北京:國防工業出版社,2005.

[2]陳文亮.板材成形CAE分析教程[M].北京:機械工業出版社,2005.

[3][美]卡根,沃格爾.創造性突破性產品—從產品策劃到項目定案[M].辛向陽,蟠龍,譯.北京:機械工業出版社,2007.

[4]陸培明.汽車鋼制車輪行業的現狀和趨勢[J].汽車工程,2006(5):504-507.

[5]童恬.現代乘用車鋼制車輪先進設計方法[J].汽車工藝與材料,2007(2):28-29.

[6]鄧銳,石磊,于忠奇,等.輪輞滾壓成型的數值仿真技術[J].機械設計與研究,2010,26(1):80-83.

[7]祝偉駿.車輪輪輻螺釘孔冷擠壓強化工藝與模具設計[J].模具工業,2012(4):34-37.

(責任編輯楊繼森)

Research Application of Digital Design and M anufacturing about SteelW heels of Automobile

ZHUWei-jun

(Wheels Company,Chengdu Lingchuan Special Industries Co.Ltd,Chengdu 610110,China)

Based on the theory digital and manufacturing of steelwheels of automobile,the research application of integration of CAD/CAE/CAM about steelwheels of automobile is been discussed.Through establish the datamanagement system and the digital equipment testing and certification platform.We can quickly respond tomarket demands and develop new products according to themarket condition.Meanwhile,we can research new materials and new processes,and promote the enterprise continued development.

automobile;steel wheel;digital;design and manufacturing;CAD/CAE/CAM

:A

1006-0707(2014)07-0056-04

format:ZHU Wei-jun.Research Application of Digital Design and Manufacturing about Steel Wheels of Automobile[J].Journal of Sichuan Ordnance,2014(7):56-59.

本文引用格式:祝偉駿.汽車鋼制車輪數字化設計制造技術的研究應用[J].四川兵工學報,2014(7):56-59.

10.11809/scbgxb2014.07.017

2014-03-05

祝偉駿(1959—),男,高級工程師,主要從事機械系統設計與結構優化、汽車零部件設計開發、沖壓工藝和模具結構設計工作。

U46