李村南干渠渡槽上部結構矩形渡槽預制施工措施

□安 康 □戴 毓(南水北調中線建管局河南直管局)

0 前言

李村南干渠渡槽上部矩型渡槽為預應力混凝土結構,采用高強度低松弛預應力鋼絞線。槽身混凝土強度C50,斷面尺寸220cm×205cm,側壁厚度30cm,上口設矩形混凝土拉桿,拉桿間距2m。預應力鋼絞線型號為1×7-15.20-1860-GB/T5224-2003,標準強度fpk=1860MPa,Ⅱ級松弛。槽體預埋波紋管內徑70mm。各跨槽體設40 mm伸縮縫并設止水,止水型式為U型GB復合橡膠止水帶,預埋螺栓固定。

1 地質概況

李村南干渠場區地形平坦,地表高程137.50~138.60m,北高南低。場區地層較為簡單,表層為第四系全新統(alQ4)壤土,下部為第四系上更新統(alQ3)黃土狀粉質壤土和飽和軟黃土,底部為al+plQ2的粉質壤土、壤土和粘土。

2 施工布置

2.1 施工道路

施工道路主要利用進場公路、場內2號及5號公路、右岸臨時道路、現有下渠路及馬道。

2.2 施工供電及照明

該段明渠左岸布置有315 kVA變壓器,至施工現場采用50 mm2電纜連接,配備專用配電柜。現場照明采用碘鎢燈,保證施工現場亮度。

2.3 施工供水

施工現場從附近降水井取水。

2.4 矩形渡槽預制場地

預制場地位于李村南干渠渡槽施工現場,對現有下部結構基坑進行回填,形成較大施工場地。渡槽就近預制,吊車就近吊裝。鋼筋加工區設在石化路加工廠內。

2.5 混凝土供應

采用該標段混凝土拌和系統集中拌制。拌和系統位于施工營地南側,距現場200 m左右,由兩臺HZ60-1Q1500型拌和站組成,單站生產能力50~60m3/h。混凝土采用6m3混凝土罐車運至現場。

3 主要施工方法及施工工藝

3.1 施工工藝流程

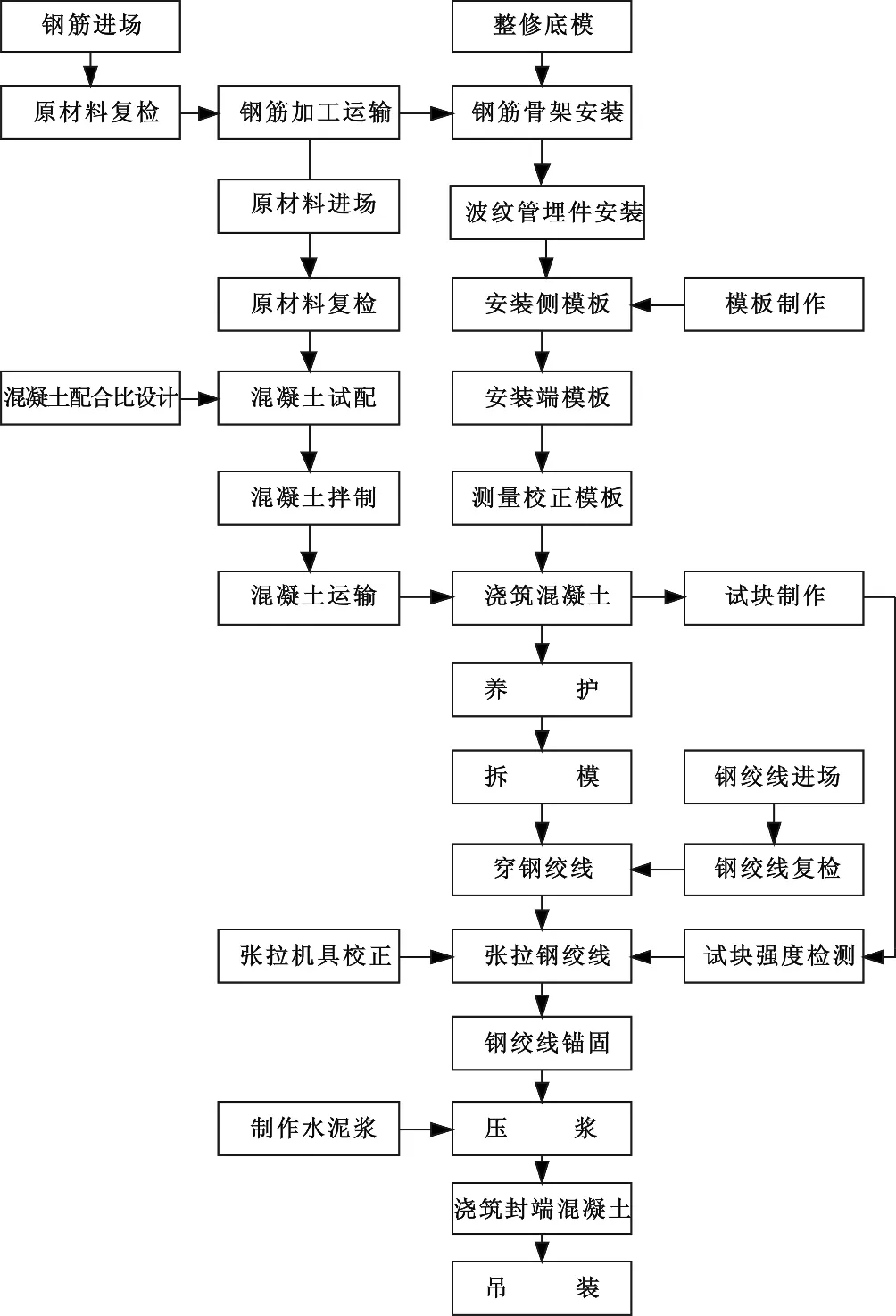

矩形渡槽預制施工工藝流程見圖1。

3.2 底模制作

根據矩形渡槽模板尺寸,澆筑C20混凝土臺座,臺面要求平整,上鋪一層橡皮墊,表面鋪10mm厚鋼板。臺座四周要求平整度、垂直度嚴格控制,臺座預留模板對拉螺栓孔。

3.3 鋼筋制安

鋼筋接頭采用電弧焊焊接,單面焊縫≥10 d,雙面焊縫≥5d。在鋼筋與模板之間設置保護層專用的塑料墊塊,墊塊錯開布置,不應貫通截面全長。

3.4 波紋管及預埋件安裝

3.4.1 波紋管安裝。用短鋼筋焊接固定于鋼筋骨架上,波紋管接頭采用塑料膠帶密封,以防漏漿。在波紋管內穿入硬質塑料管,在混凝土澆筑過程中,經常抽動塑料管以防波紋管堵塞。

3.4.2 預埋件安裝。矩形渡槽預埋件較多,設專人負責預埋安裝工作,由工程師檢查各預埋件位置及波紋管位置。

3.5 模板安拆

模板采用定型鋼模板,采用8t汽車吊安裝。側模分節加工,節間采用螺栓連接,雙面膠密封;端模按照設計位置預留鋼絞線孔及鋼筋孔。模板起吊采用8t吊車,人工安裝。相互間用螺栓連接,底部頂靠于底模上,側面用角鐵三角撐或斜撐木支撐于壓柱上,調整好垂直度,上部使用對拉對撐拉桿。模板組裝后,檢查接縫處止漿墊的完好情況。

圖1 矩形渡槽預制施工工藝流程圖

3.6 混凝土澆筑

3.6.1 澆筑方向從槽體的一端循序進展至另一端,在將近另一端時,改從另一端向相反方向投料,在距離該端4~5m處合龍。

3.6.2 分層下料、振搗,每層厚度≤40 cm,上下層澆筑間隔時間在氣溫高于30℃時<1 h,氣溫在30℃以下時,<1.50 h。

3.6.3 分段長度4~6m,相鄰兩段混凝土澆筑間隔時間小于前段混凝土初凝時間。混凝土澆筑進行中不得任意中斷,因故間歇時,間歇時間根據所用水泥凝結時間、混凝土水灰比及混凝土硬化條件確定,但間歇時間最長不超過3h。段與段之間的接縫為斜向,上下層混凝土錯開,以保證混凝土的整體性。

3.6.4 混凝土間歇時間超過規定時間,或前層混凝土已凝結,待前層混凝土強度達到2.45 MPa時,澆筑次層混凝土,中斷后澆筑新混凝土時,必須做到:第一,澆筑前,先鑿除老混凝土表層的水泥漿和軟弱層。第二,經鑿毛后的混凝土表面,用水沖洗干凈,同時不得留有積水,在澆筑新混凝土前,垂直縫刷一層凈水泥漿,水平縫全部接觸面上鋪一層標號與混凝土相同、水灰比略小、厚度在10~20mm的水泥砂漿。第三,斜面接縫將原混凝土鑿成臺階狀。

3.6.5 混凝土的養護在自然狀態下進行,槽體混凝土澆筑完成后,槽體頂面用氈片覆蓋,每天灑水養護,保證24 h潮濕,養護期14 d。

3.7 清孔

用空壓機(不得帶入油污)將清水壓入預應力孔道進行沖洗,使之徹底干凈,無水分、雜物。

3.8 鋼絞線下料、穿束

鋼絞線現場專用場地下料,鋼絞線盤設置固定鋼框架,然后拆盤下料,下料時徐徐抽動,防止出現死彎。把鋼絞線固定于制作臺上,用砂輪鋸片切割,人工進行穿束。

3.9 張拉

槽體混凝土強度達到設計強度的100%后開始張拉。張拉前對張拉設備進行系統標定,計算張拉力與油表讀數曲線關系,報監理工程師批準。張拉過程詳細記錄,預應力鋼絞線張拉嚴格按設計施工圖紙和施工規范進行,標準計量,兩端同時張拉。

3.10 孔道壓漿

張拉前用水沖洗和空氣清掃,做到套管或孔洞中無水、無污垢和無其它異物。所有套管或孔洞在張拉完畢后應盡快用50MP水泥漿壓入孔道,以形成整體截面。

灌漿前孔道保持濕潤、潔凈;采用一次壓漿工藝,一般壓漿作業按照單向壓漿從低到高的方法和順序進行。在壓漿過程中,當灰漿從一端灌入,另一端孔道出口冒出稠漿且無空氣時,塞死出漿孔,關閉進漿口開關,加壓至0.50~0.60 MPa穩定2min,停止注漿。

灌漿后24h內,預應力混凝土梁板上不得放置設備或施加其它荷載。

3.11 封端

注漿完畢24h后切割鋼絞線,切割后錨頭外要余留5cm。然后,在錨墊板上點焊端頭鋼筋網,支設模板,澆筑封錨混凝土。