破裂泄漏乙烯裂解爐管線應力校核

苑 野 鐘 源 中石油東北煉化工程公司吉林設計院 吉林 132002

某公司裂解裝置共有六臺5t裂解爐。乙烯裝置裂解爐管線的設計及應力分析由國外工程公司完成,每臺裂解爐配備一臺清焦罐。裝置運行后,國內乙烯裂解爐專業工程公司對清焦線進行了改造,取消了3臺清焦罐,兩臺裂解爐共用一臺清焦罐。將裂解爐F-0101和F-0201的清焦氣管線合并一起進入同一清焦罐,F-0301和F-0401、F-0501和F-0601的清焦氣管線也做了同樣修改。

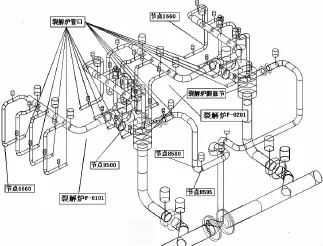

在乙烯裝置裂解爐運行中,裂解爐F-0101、F-0301和F-0501的裂解氣清焦管線靠近裂解氣主管線分支處,異徑管 (節點8500)發生過多起焊口開裂、異徑管破裂事故,并引發火災。本文僅列舉裂解爐 F-0101和 F-0201管道布置,見圖1。

圖1 乙烯裂解爐接管示意圖

1 產生破裂泄漏的原因

引起管道本體破裂泄漏的主要原因為管道材料腐蝕、安裝質量及管道應力超限等。

1.1 管道材料腐蝕

乙烯裂解氣管道內含有微量的水蒸汽、H2S、SO2、CO2等,在一定條件下可能會造成管線腐蝕。而乙烯裂解氣管線溫度均在330℃以上、壓力0.4MPa的工況下運行,水蒸汽冷凝現象不可能出現。

發生破裂的管線選用的管道材料為ASTM A358 GR.321 CL1,該材料是高溫用電熔焊奧氏體鉻鎳合金鋼,耐氧化性酸介質腐蝕。乙烯裂解氣管線在開停車、除焦等過程中,產生少量的凝液,根據管線破壞形態,可排除腐蝕破壞。

1.2 安裝質量及檢測驗收

若施工不規范,操作人員沒有嚴格遵守操作規程或操作不熟練,施工機具不符合要求,沒有按規范進行各種試驗,管道運行一段時間后可能會發生泄漏現象。

發生破裂的管線焊口采用填充金屬雙面焊,并已100%探傷檢測。因此由安裝質量及檢測驗收原因造成管道泄漏可能性比較小。

1.3 管道應力超限

乙烯裂解氣管線承受壓力荷載、持續荷載、熱脹和端點位移及偶然荷載。

管道均是架空布置,合理的管道支架設計,可保證管道的持續荷載具有良好的分布狀態,在管道上產生的一次應力不超過許用應力。

管道由安裝狀態過渡到運行狀態,由于管內介質溫度變化,管道產生熱脹或冷縮使之變形。與設備連接的管道,由于設備的溫度變化,設備管口產生端點位移可使管道產生變形。這些變形使管道承受彎曲、扭轉、拉伸和剪切應力。管道應具有足夠的柔性,使管道變形所產生的應力保持在許用應力范圍內。

風雪荷載、地震荷載、自控調節閥和安全閥起跳所產生的沖擊荷載均屬于偶然荷載范疇。偶然荷載與壓力荷載、持續荷載組合后,允許達到許用應力的1.33倍。

通常管道的持續荷載分布狀態不佳,缺乏足夠的柔性,是造成管道應力超限的主要原因。

綜上分析,造成裂解爐管道破裂、氣體泄漏引發火災的原因應是管道應力超限所致,因此對乙烯裂解氣管線進行應力評定。

2 管道應力分析

2.1 操作工況說明

由于來自裂解爐的乙烯裂解氣溫度變化較大,本次應力分析采用五種工況進行,見表1。

表1 五種操作工況參數

2.2 管線模擬和偏差

由于沒有原始的應力分析資料,對現有裝置管線進行重新應力核算,關鍵是模擬管線的真實程度。

為了較真實地描繪現有管道,查詢了國外工程公司和國內工程公司的設計資料,請教乙烯廠的技術專家,并多次現場勘查,掌握了應力分析所需的基本資料。

(1)管道布置:利用原設計的單線圖,結合現場實際勘測,真實地反映了管道結構尺寸、管件的位置。

(2)膨脹節:確定膨脹節的型式為大拉桿膨脹節,其長度為現場勘測值,剛度值取為3000N/mm。

(3)彈簧支吊架:彈簧的荷載和剛度值采用現場勘測值,采用中國國家標準提取彈簧的重量。

(4)閥門重量:裂解氣管線上42″閘閥無重量數據,采用蘇州紐威閥門廠的數據。由于其長度與現場不同,閥門重量按長度略做調整。

(5)彈簧數據:裂解氣管線上,42″閘閥前后的彈簧取現場實際數據。國外工程公司的設計值與其不一致。

根據所掌握的基礎數據,采用CAESARII應力分析軟件,建立分析模型,并進行分析。

2.3 應力分析結果

從管系應力分析結果可知,在安裝狀態下,乙烯裂解氣管線破壞泄漏處,即節點8500處一次應力值為37.17MPa,占標準許用應力的100.9%。造成一次應力超標主要原因是該點的彎曲應力較大,可達29.7 MPa,且節點8580處的垂直沉降高達10.829mm,裂解爐接管示意見圖1。

在熱態工況中 (第一種工況),裂解氣溫度在650℃時,節點1660處二次應力值184.96 MPa,占標準許用應力的106.1%。節點6660處二次應力值177.79 MPa,占標準許用應力的102%。第五種工況,裂解氣溫度在630℃時,節點1660處二次應力值179.71 MPa,占標準許用應力的97.7%。節點6660處二次應力值172.76 MPa,占標準許用應力的93%(圖1)。其他熱態工況應力分布均勻,數值理想。

綜上所述,節點8500處 (即乙烯裂解氣管線破壞泄漏處)的彎曲應力過大導致節點8500處一次應力超標。

另外,裂解氣溫度在630~650℃時,節點1660和節點6660屬于危險狀態。裝置運行時應避免長時間出現這樣的工況。

2.4 采取措施

在節點8595處 (圖1)增加衡力彈簧支架,使管道持續荷載分布狀態良好,整個管系不再有傾斜現象。再次應力分析得出,節點8500處 (即乙烯裂解氣管線破壞泄漏處)一次應力值為8.62MPa,占標準許用應力23%。該點的彎曲應力減小到1.24MPa,且節點8580處的垂直沉降僅有2.15mm。

3 結語

由于清焦管線上均采用彈簧支吊架,應力分析結果顯示彈簧支吊架設計布局不合理,因此管系處于不穩定平衡狀態,管道持續荷載分布狀態欠佳,導致整個管系向清焦罐一側傾斜,造成節點8500處 (即乙烯裂解氣管線破壞泄漏處)的彎曲應力過大。

整改后的裂解爐 F-0101、F-0301和 F-0501的裂解氣清焦管線,歷經開車、停車、清焦等生產過程,目前已平穩運行4年多,再沒有發生過焊口開裂、異徑管破裂事故。

1 張德姜,王懷義,劉紹葉.石油化工裝置工藝管道安裝設計手冊[M].中國石化出版社,1994.