輕重汽油分離與吸收穩定耦合流程的研究

李 國 中石化洛陽工程有限公司 洛陽 473001

按照清潔燃料中有關汽油的指標,要求催化汽油在烯烴和總硫含量上降低。對催化汽油各餾程組分分析后得知在輕汽油組分中 (C5~C7)烯烴含量高,而在重汽油組分中含硫較高[1]。將催化汽油分割為輕汽油和重汽油組分,輕汽油組分進行降烯烴處理,重汽油組分進行降硫處理后再調和,烯烴和含硫問題均可解決。國外通常采用這一辦法對催化汽油分割后,按輕重分割成2~4個餾分,對每一餾分單獨進行加工處理后再進行調和,以達到汽油指標要求[2]。我國開發的催化裂化汽油加氫脫硫異構降烯烴技術 (RIDOS),包括對催化裂化全餾分汽油分餾系統,分割出輕餾分汽油和重餾分汽油后分別進行降硫和降烯烴處理。

1 輕重汽油分離系統簡介

采用精餾塔將穩定汽油分離為輕汽油和重汽油兩個餾分,然后將烯烴含量高、低硫含量的輕汽油送至汽油脫硫醇裝置,將硫含量高、低烯烴含量的重汽油送至汽油加氫裝置。目前,輕重汽油分離塔一般放在汽油加氫裝置中,為操作方便、降低能耗,現考慮將其放在催化裂化裝置。本文的主要研究內容是選擇輕重汽油分離與吸收穩定耦合的最佳流程。

2 輕重汽油分離與吸收穩定耦合方案

2.1 吸收穩定系統前串入輕重汽油分離塔工藝

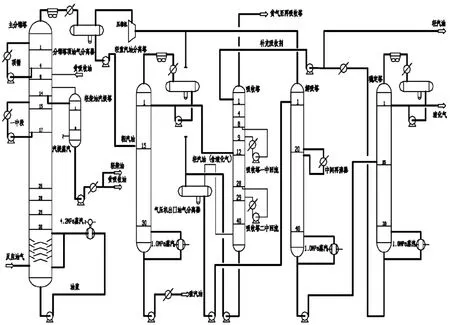

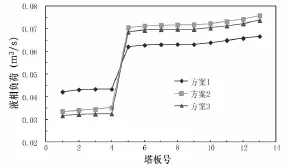

粗汽油從分餾塔頂油氣分離器出來后,經粗汽油泵提壓后進入輕重汽油分離塔進行分離,粗輕汽油 (含液化氣組分)從塔頂餾出,經冷凝冷卻至40℃后進入輕重汽油分離塔頂回流罐,送至吸收塔作為吸收劑;重汽油由泵從塔底抽出,經冷卻至70℃,送至加氫裝置。吸收穩定系統流程不變,僅是從穩定塔底出來為輕汽油,分為兩路,一路去吸收塔作為補充吸收劑;另一路作為產品送至產品精制裝置。其工藝流程簡圖見圖1。

圖1 吸收穩定系統前串入輕重汽油分離塔工藝流程圖

2.2 吸收穩定系統后串入輕重汽油分離塔 (重汽油作為補充吸收劑)工藝

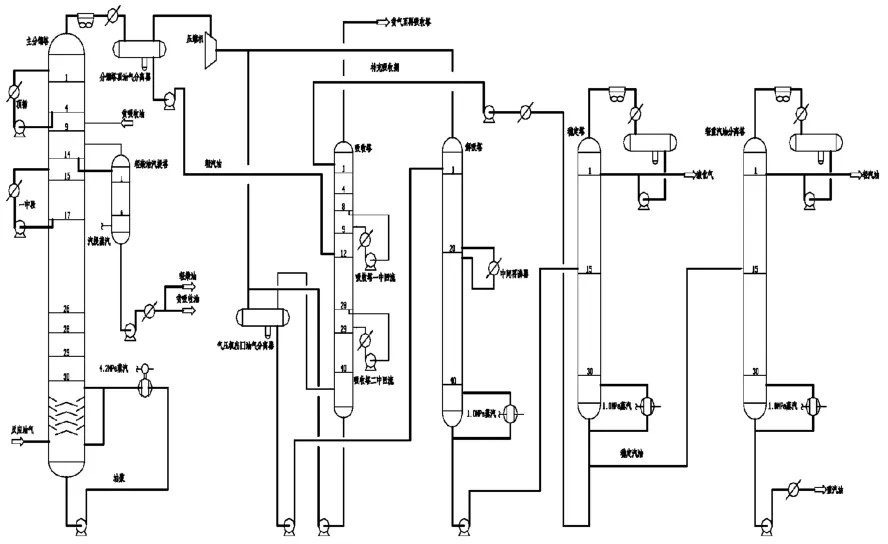

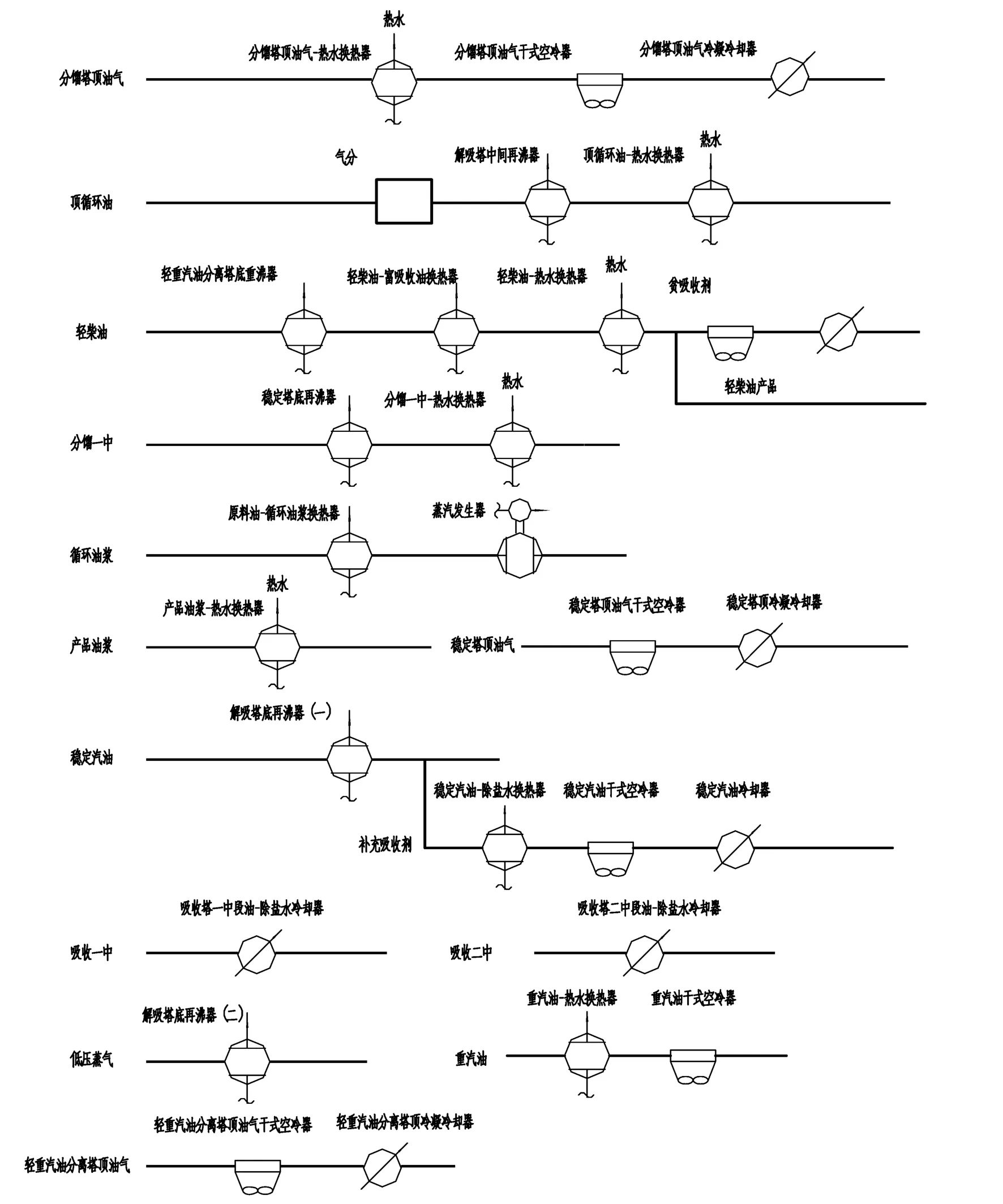

在穩定塔后加入輕重汽油分離塔,穩定汽油從穩定塔底抽出后,全部送至輕重汽油分離塔。輕汽油從輕重汽油分離塔頂餾出,經冷凝冷卻至40℃后進入輕重汽油分離塔頂回流罐,再泵送至產品精制裝置。重汽油從塔底抽出后分為兩路,一路去吸收塔作為補充吸收劑;另一路經冷卻至70℃,送至加氫裝置。工藝流程簡圖見圖2。

圖2 吸收穩定系統后串入輕重汽油分離塔(重汽油作為補充吸收劑)工藝流程圖

2.3 吸收穩定系統后串入輕重汽油分離塔 (穩定汽油作為補充吸收劑)工藝

在穩定塔后加入輕重汽油分離塔,穩定汽油從穩定塔底抽出后,分為兩路,一路去吸收塔作為補充吸收劑;另一路去輕重汽油分離塔進行分離。輕汽油從輕重汽油分離塔頂餾出,經冷凝冷卻至40℃后進入輕重汽油分離塔頂回流罐,經泵送至產品精制裝置;重汽油由泵從塔底抽出后,經冷卻至70℃,送至加氫裝置。其工藝流程簡圖見圖3。

圖3 吸收穩定系統后串入輕重汽油分離塔(穩定汽油作為補充吸收劑)工藝流程圖

3 模擬結果比較與分析

在相同的基礎數據條件下,使用PROⅡ流程模擬軟件對三種工藝進行流程模擬。規定吸收穩定系統前串入輕重汽油分離塔工藝為方案1,吸收穩定系統后串入輕重汽油分離塔 (重汽油作為補充吸收劑)工藝為方案2,吸收穩定系統后串入輕重汽油分離塔 (穩定汽油作為補充吸收劑)工藝為方案3。在各方案中,產品質量控制要求相同。

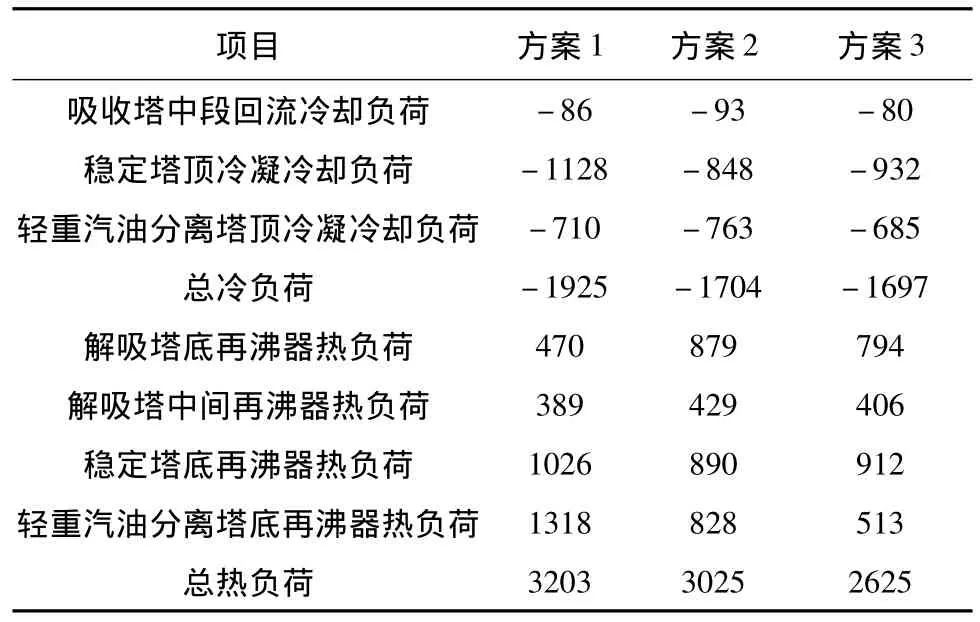

3.1 冷熱負荷比較

系統冷負荷包括吸收塔中段回流冷卻負荷、穩定塔頂冷凝冷卻負荷、輕重汽油分離塔頂冷凝冷卻負荷和補充吸收劑冷卻負荷;系統熱負荷包括解吸塔底再沸器熱負荷、解吸塔中間再沸器熱負荷、穩定塔底再沸器熱負荷和輕重汽油分離塔底再沸器熱負荷。采用不同方案時,系統冷熱負荷比較見表1。

表1 各方案系統冷熱負荷比較 (×104kcal/h)

從表1可以看出,對于吸收塔中段回流冷卻負荷,以方案1為基準,方案2增加了8%,方案3減少了7%,分析主要原因是方案2采用重汽油(主要組分為C8~C11)作為補充吸收劑,重汽油吸收液化氣組分能力較差,補充吸收劑量增加,中段循環量也增加,吸收效果較差,吸收中段冷負荷相應增大;方案3采用穩定汽油作為補充吸收劑,穩定汽油比重汽油吸收液化氣組分能力要強,補充吸收劑量減少,中段循環量也小,吸收效果變好,吸收中段冷負荷相應減少。對于穩定塔頂冷凝冷卻負荷和穩定塔再沸器負荷,方案2、方案3比方案1分別減少了24.8%、17.4%和13.2%、11.1%,主要原因對于方案2,由于重汽油作補充吸收劑,使進穩定塔的汽油組成較方案3和方案1更易于液化氣分離,回流比降低,塔頂冷卻負荷及塔底再沸器負荷降低;方案1進穩定塔的汽油主要是液化氣和輕汽油,組成較輕,分離需回流比大,塔頂冷負荷大,塔底再沸器負荷大。對于輕重汽油分離塔頂冷凝冷卻負荷和輕重汽油分離塔底再沸器負荷,方案3最小,比方案1、方案2分別小了3.5%、10%和61%、38%,分析主要原因方案1中輕重汽油分離塔要分離含有液化氣組分的粗汽油,塔頂需較高的壓力才能將液化氣冷凝,比方案3塔壓力高,相應塔頂冷負荷和塔底再沸器負荷增大;方案2是全部穩定汽油進塔進行分離,然后重汽油去作補充吸收劑,由于進料量比方案3大,塔頂冷負荷和塔底再沸器負荷相應就需求大。對于解吸塔底再沸器負荷,以方案1為基準,方案2和方案3分別增大了87%和69%,主要原因為方案1中進解吸塔的凝縮油流量比方案2和方案3小很多,塔底再沸器需要的熱負荷就小。綜合考慮,由于方案3總冷負荷和總熱負荷為-1697×104kcal/h和2625×104kcal/h,比方案1、方案2分別小了11.8%、0.4%和18%、13%,相應也可減少換熱器和再沸器的面積,降低設備投資。

3.2 吸收塔板負荷比較

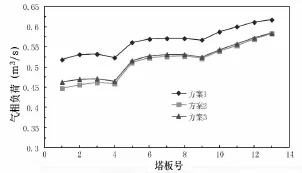

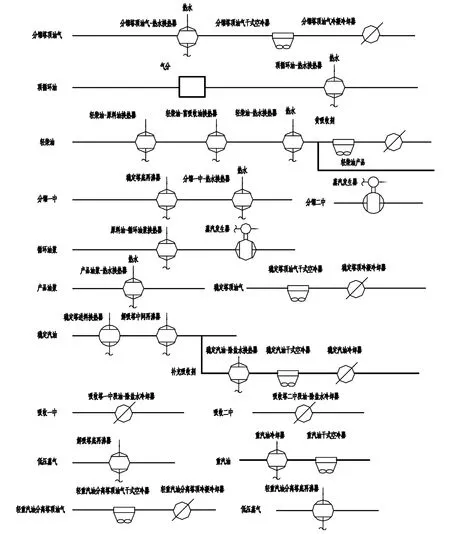

當采用不同方案時,由于吸收劑和補充吸收劑量的不同,吸收塔氣液相負荷也受到影響,其變化分別見圖4和圖5。

圖4 各方案吸收塔塔板氣相負荷

圖5 各方案吸收塔塔板液相負荷

從圖4可知,方案1中吸收塔塔板氣相負荷最大,方案2和方案3相近。主要原因為方案1中解吸塔進料主要組分為液化氣和輕汽油 (C5~C7),在相同的解吸率的同時,其解吸氣中的C3~C4的量略增加,C5~C7的量增加較多,也就造成方案1中解吸氣量大;而方案1中吸收塔底已富含C5~C7,而且C7以上組分含量較少,吸收C5~C7的能力有限,在與壓縮富氣和解吸氣混合冷卻后,進入吸收塔的氣體量比方案2和方案3要大。而進入吸收塔的吸收劑和補充吸收劑分別為粗輕汽油和輕汽油,只有少量的C5~C7組分被吸收下來,大部分C5~C7組分進入再吸收塔;而方案1再吸收劑量為66755kg/h,方案2為59088kg/h,方案3為61841kg/h,可見方案1在吸收穩定和分餾之間循環的富吸收油量最大,增加系統負荷。因此,方案1不僅吸收塔各塔板的氣相負荷比方案2和方案3大,而且富吸收油循環量大,系統負荷增加。

從圖5可知,在第4塊塔板之前,方案1塔板的液相負荷最大,方案2次之,方案3最小,這也就表明方案1的補充吸收劑量最大,方案2次之,方案3最小;而在第4塊塔板之后,即吸收劑進入吸收塔后,方案2塔板的液相負荷最大,方案3次之,方案1最小。方案1吸收劑為粗輕汽油 (含液化氣),其流量比較小,要達到同樣的吸收效果,就需要大量的補充吸收劑輕汽油,但由于輕汽油吸收C3~C4組分效果較好,吸收塔在吸收劑進入以后的塔板液相負荷變為最小。方案2采用重汽油作為補充吸收劑,由于重汽油組分主要為C8~C11,其吸收C3~C4組分能力比穩定汽油要差,所以方案2補充吸收劑量比方案3大,吸收塔液相負荷也最大。

塔板氣相和液相負荷主要對塔徑的大小有較大的影響,由以上塔板氣相和液相負荷的比較,再通過PROⅡ模擬計算,其結果為方案1吸收塔塔徑1981mm,方案2和方案3均為1829mm,可見氣相負荷對塔徑影響較大。

通過以上比較,綜合考慮冷熱負荷、吸收塔塔板負荷各方面的影響,認為方案3最佳。

4 最佳方案換熱流程優化

為更充分回收其低溫熱和合理利用裝置熱源,針對方案3,設計了兩種不同的換熱流程并進行比較,兩種換熱流程分別見圖6和圖7。

從圖6中可知,換熱流程1的流程特點:

(1)頂循環油至氣分裝置作脫丙烷塔底重沸器熱源,然后返回作為解吸塔中間再沸器熱源,最后用熱水回收低溫熱。

(2)輕柴油先為輕重汽油分離塔底再沸器供熱,再加熱富吸收油,接著用熱水回收低溫熱,然后分為兩路,一路經冷卻作為貧吸收劑,另一路作為產品出裝置。

(3)分餾塔取消二中段循環回流,熱量按比例分配到一中段循環回流和油漿循環回流。

(4)穩定汽油先為解吸塔底再沸器 (一)提供熱源,然后分為兩路,一路送至輕重汽油分離塔,另一路經冷卻作為補充吸收劑。

圖6 換熱流程1示意圖

(5)1.0MPa低壓蒸汽為解吸塔底再沸器(二)提供熱源。

從圖7中可知,換熱流程2的流程特點:

(1)頂循環油去氣分裝置供熱,然后用熱水回收低溫熱。

(2)輕柴油先給原料油加熱,再去加熱富吸收油,接著用熱水回收低溫熱,然后分為兩路,一路經冷卻作為貧吸收劑,另一路作為產品出裝置。

(3)分餾二中產生中壓蒸汽。

(4)穩定汽油先為穩定塔進料加熱,再為解吸塔底中間再沸器提供熱源,然后分為兩路,一路送至輕重汽油分離塔,另一路經冷卻作為補充吸收劑。

圖7 換熱流程2示意圖

(5)1.0MPa低壓蒸汽為解吸塔底再沸器提供熱源。

(6)1.0MPa低壓蒸汽為輕重汽油分離塔底再沸器提供熱源。

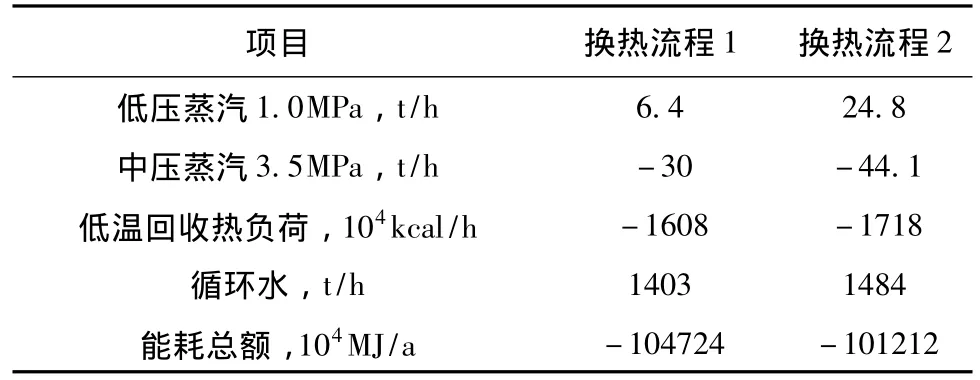

通過對兩個換熱流程工況的特點了解,對兩種換熱流程工況進行了能耗的比較,其結果見表2。

表2 兩種換熱流程能耗比較

從表2可知,對于低壓蒸汽的消耗,換熱流程1為6.4t/h比換熱流程2小了74%,主要是因為在換熱流程1中只有解吸塔底再沸器 (二)用低壓蒸汽作為熱源,解吸塔底再沸器 (一)由穩定汽油作為熱源,輕重汽油分離塔底再沸器由輕柴油作為熱源,而在換熱流程2中,解吸塔底只有一個再沸器,而且完全由低壓蒸汽提供熱源,輕重汽油分離塔底再沸器同樣也用低壓蒸汽作為熱源,因此,低壓蒸汽用量換熱流程2要比換熱流程1大很多。對于系統產生的中壓蒸汽,換熱流程1為30t/h,比換熱流程2小了32%,主要是因為在換熱流程1中,原料油完全由循環油漿加熱,然后循環油漿再去產生中壓蒸汽,而在換熱流程2中,原料油先由輕柴油加熱,再通過循環油漿加熱,可見換熱流程2循環油漿產生中壓蒸汽的量要大一些,再加上換熱流程2中,分餾二中的熱量也用來產生中壓蒸汽,因此,換熱流程2中壓蒸汽發生量比換熱流程1要大。對于低溫回收熱負荷,換熱流程1比換熱流程2要小6%。循環水用量,換熱流程1比換熱流程2要小4%。為了更清楚表明兩種換熱流程方案的能耗,將其轉化為以MJ/a為單位的能耗比較,綜合考慮,換熱流程1的輸出能量為104724×104MJ/a,比換熱流程2多了3512×104MJ/a,因此,換熱流程1為較優的換熱流程。

5 結語

(1)比較總冷熱負荷方面,方案3最小,比方案1和方案2分別小了11.8%、0.4%和18%、13%。因此,系統能耗降低,裝置運行費用降低。

(2)通過吸收塔塔板氣液相負荷比較,可知方案1中塔板的氣相負荷最大,方案2在吸收劑加入后的液相負荷最大,再由PROⅡ模擬計算,方案1吸收塔塔徑1981mm,方案2和方案3均為1829mm。因此,方案1的塔投資增大,增加了裝置的一次費用。

(3)綜合考慮各方案冷熱負荷,吸收塔塔板負荷的影響,得出了方案3為最佳方案。

(4)通過對方案3兩種換熱流程的能耗比較,得出換熱流程1比換熱流程2多輸出3512×104MJ/a的能量。因此,換熱流程1為較優的工藝流程。

1 穆學玲,朱亞東.催化汽油分餾工藝探討[J].遼寧化工,2004,33(9):531-534.

2 張永軍,苑慧敏,金永峰.催化裂化汽油加氫處理技術進展[J].化工中間體,2007,3:11-14.

3 朱亞東.催化裂化吸收穩定系統流程的分析和改進[J].石油化工設計,2004,21(3):13-17.