連續重整再接觸工藝過程的模擬

賀提昌 徐明(中國石化洛陽分公司 河南 洛陽 471012)

連續重整裝置除可生產高辛烷值汽油外,同時副產大量含氫氣體;為了滿足下游加氫裝置用氫要求(≥88%,體積分數),設置了再接觸工藝,提高催化重整氫純度。該工藝是將重整氣液分離器頂部的含氫氣體與重整反應產物液相在高壓、低溫條件下接觸,達到回收輕烴與提純氫氣的目的。據文獻[1~3]報導,利用ASPEN流程模擬軟件對連續重整全工藝流程或再接觸局部工藝流程進行了模擬并取得了很好的效果。本文在此基礎上,以分公司連續重整裝置為模擬對象,介紹了AXENS重整再接觸工藝,對其流程進行了模擬,并與兩段再接觸工藝進行了比較。

一、再接觸工藝流程簡介

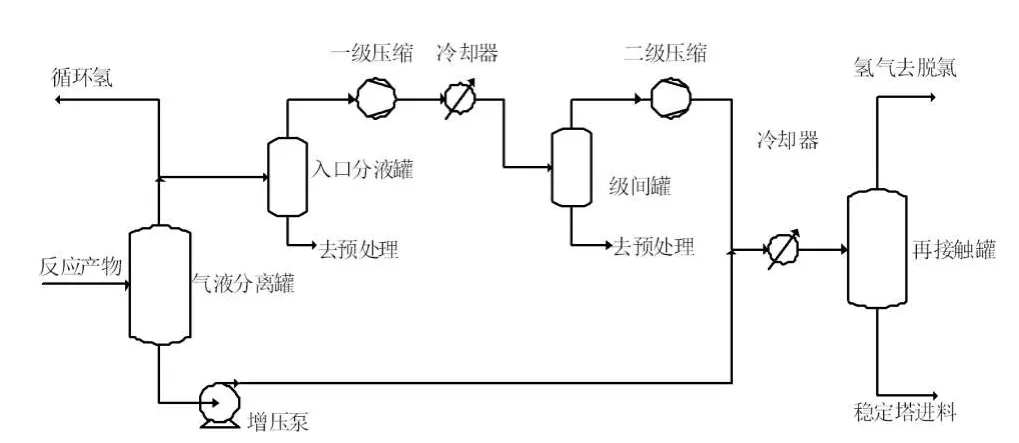

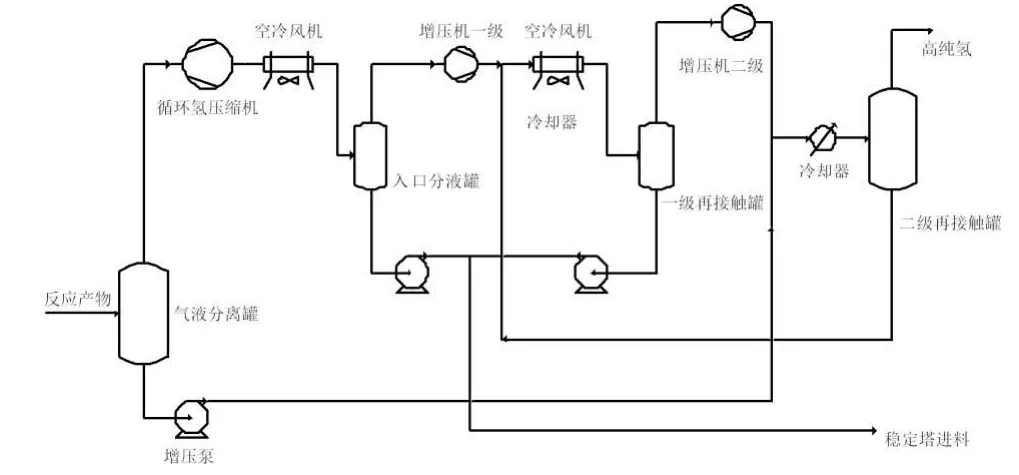

AXENS重整再接觸工藝流程圖如圖1。重整反應產物經過空冷、水冷冷卻后進入氣液分離罐閃蒸出富氫氣相和液相,罐頂一部分富氫氫氣進循環氫壓縮機升壓后送回重整反應系統,剩余氫氣全部進入氫氣提純系統的增壓機,經過兩級增壓后與來自氣液分離罐底部被增壓的液相混合,經過冷卻后進入再接觸罐,在高壓、低溫條件下接觸,氣相中的大部分輕烴進入液相,氫氣得到提純,同時輕烴得以回收。增壓機設置入口罐和級間罐,分離出的液相送往重整上游預加氫裝置,再接觸罐頂部高純氫去下游脫氯罐脫除氯離子后送往加氫裝置,罐底液相進入穩定塔,分離出干氣、液化氣和重整生成油。

二、再接觸工藝過程模擬結果與分析

1.重整反應產物合成

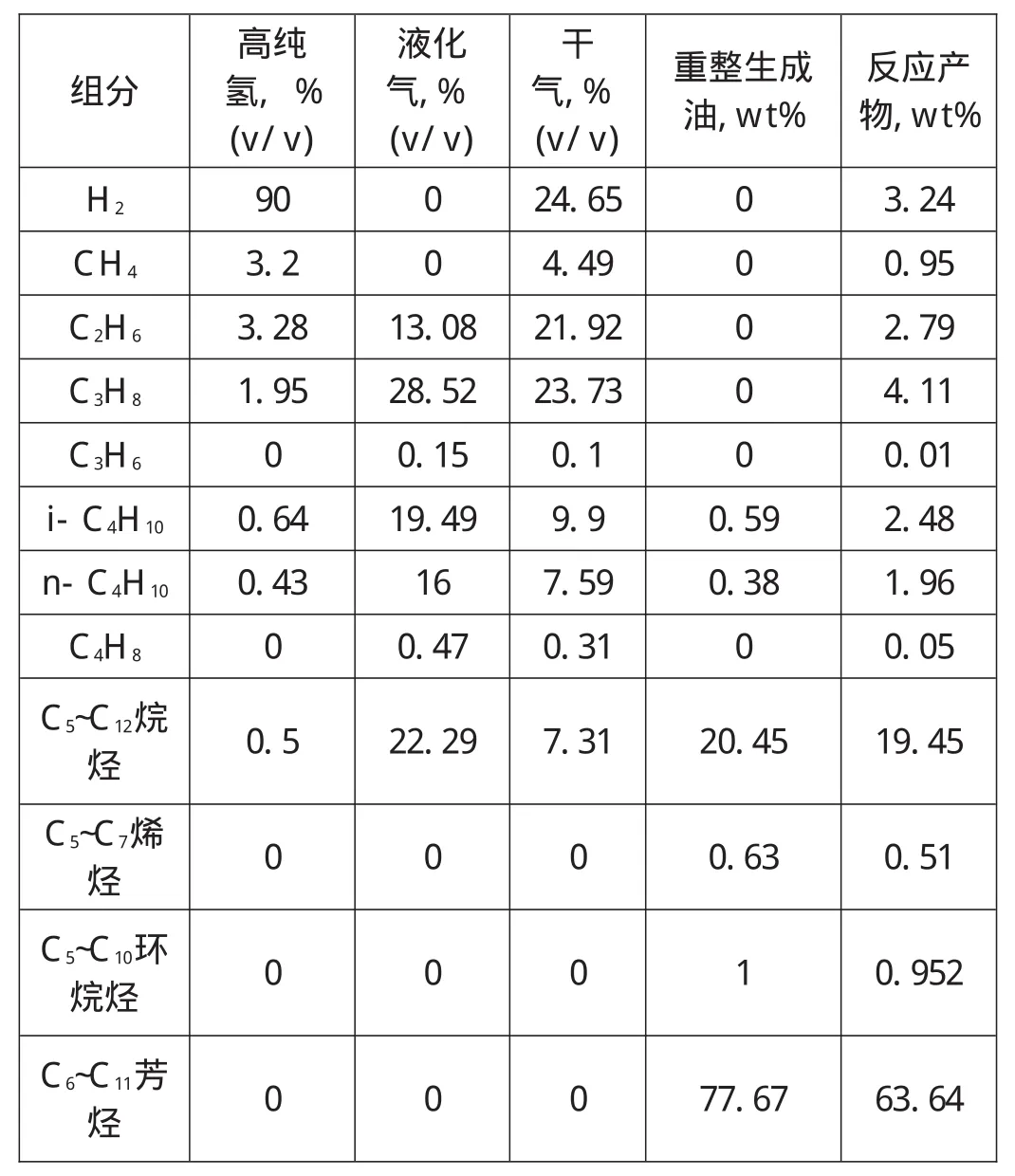

由于重整反應產物為氣液兩相產物,富含液態烴的同時,還含有部分氫氣及C1~C4輕組分,該產物易揮發,難以通過采樣進行定量分析。因此根據物料守恒原理,利用ASPENPlus中的混合器模塊,將產物高純氫、液化氣、干氣和重整生成油混合,合成重整反應產物,如表1。

圖1 AXENS重整再接觸工藝流程

表1 高純氫、液化氣、干氣和重整生成油的實際組成及合成產物組成

2.搭建再接觸工藝流程

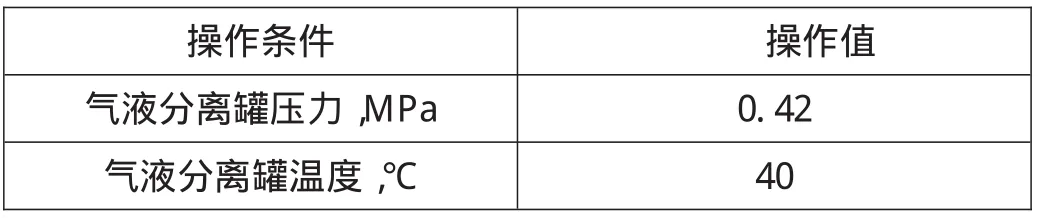

按照重整再接觸實際工藝流程和操作參數,采用兩相分離器、壓縮機、混合器、泵、冷卻器、加熱器和精餾塔等模型,搭建好流程后,輸入操作參數,運行至模型收斂,操作參數見表2。

表2 再接觸過程操作參數

1.25 32 3.6 3.6一級壓縮出口壓力,MPa二級壓縮入口溫度,℃二級壓縮出口壓力,MPa再接觸罐壓力,MPa

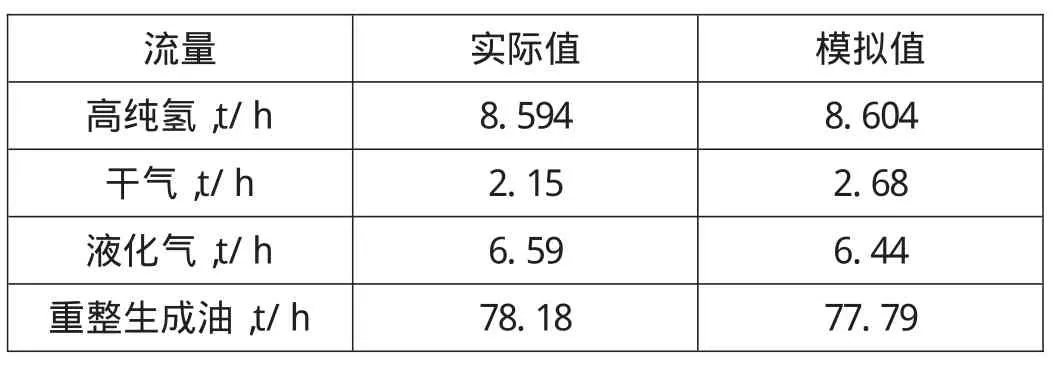

3.模擬流程的驗證

由表3~表5可以看出,應用該模型計算的高純氫,及再接觸油進入下游穩定塔后分離出的重整生成油,液化氣,干氣等產物產量、組成和關鍵物性等均與實際情況基本吻合,認為模擬結果是可以接受的。因此,可以應用該模型,對再接觸工藝進行定量分析,指導實際生產等。

表3 高純氫組成的實際值與模擬值對比

表4 各產物流量的實際值與模擬值對比

表5 重整生成油性質及組成的實際值與模擬值對比

4.與兩段再接觸工藝的比較

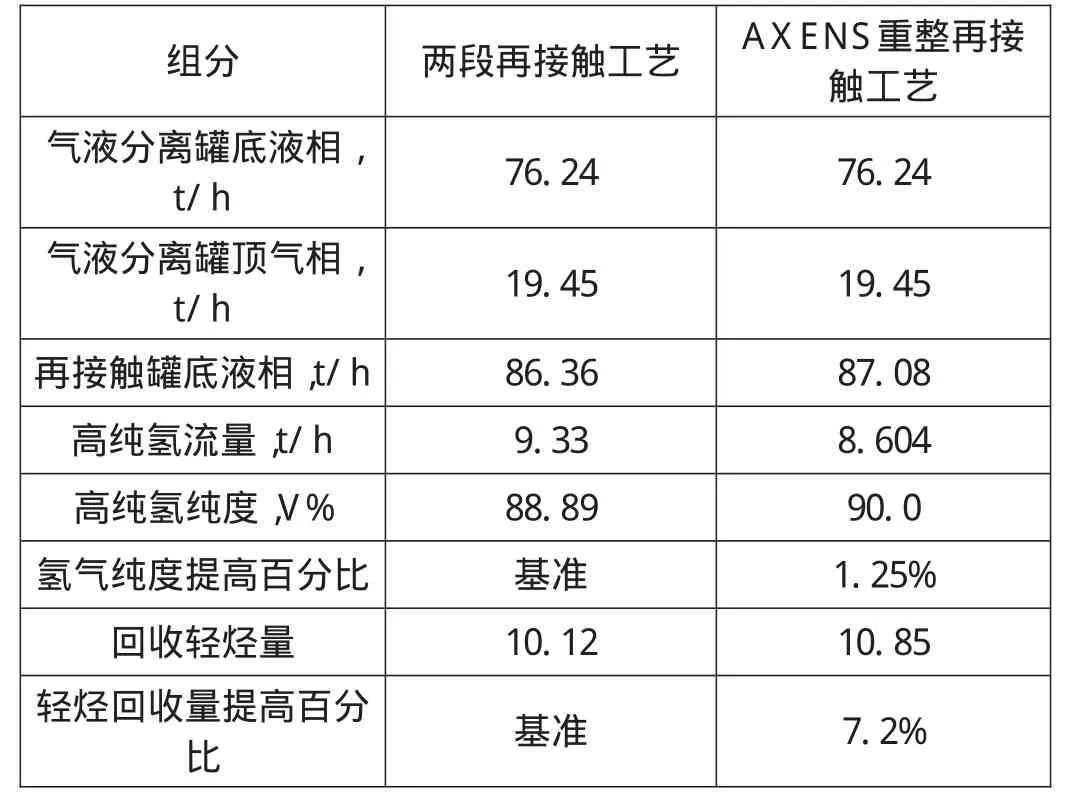

圖2為兩段再接觸工藝流程,與AXENS再接觸工藝不同,該工藝有兩個再接觸罐。氣液分離罐底部反應產物液相經增壓后與二段壓縮后的氫氣接觸,提純氫氣。二級再接觸罐頂部出高純度氫氣,底部液相返回一級再接觸,與一級增壓后的氫氣在一級再接觸罐內接觸,一級再接觸罐底部液相與增壓機入口罐底部液體經泵增壓后進入穩定塔,罐頂氣相進入二級壓縮。

圖2 連續重整兩段再接觸工藝流程

利用表2再接觸操作條件和合成的產物對兩段再接觸工藝進行建模,兩種工藝的結果比較如表6。

表6 與兩段再接觸工藝的比較

三、結論

a利用ASPEN Plus流程模擬軟件對重整再接觸工藝建模,模型計算結果中高純氫,液化氣,干氣和重整生成油的流量、關鍵性質,主要組成等均與裝置實際值比較吻合,認為該模型比較合理,可以用于指導實際生產過程;

b將該再接觸工藝與兩段再接觸工藝在氣液相流量,氫氣組成等方面進行了比較,結果顯示,該再接觸工藝中高純氫純度,輕烴回收量優于兩段再接觸工藝,分別提高1.25%和7.2%。

[1]嚴鈞,胡國銀.連續重整再接觸工藝過程模擬[J].石化技術與應用,2007,25(6):531~534.

[2]袁淑華.連續重整裝置流程模擬及優化[J].中外能源,2010,15(8):83~88.

[3]汪宗麒.鎮海煉化連續重整裝置流程模擬與優化[J].中外能源,2011,16(1):39~43.