基于BladeGen的混流水輪機轉輪葉片優化研究

劉安然,施 晶,石祥鐘,王利英

(1.河北工程大學水電學院,河北邯鄲 056021;2.中國電能成套設備有限公司,北京 100011)

混流式水輪機葉片具有較復雜的空間扭曲形狀[1],葉片的形狀決定了轉輪的性能,設計不合理會造成運行過程中的效率較低、汽蝕和動力性能較差等問題[2-3]。基于CAD-CFD軟件對水輪機葉片優化方法進行研究[4-5],根據二元理論設計出適用水頭為140 m~170 m的混流式水輪機轉輪(設計過程中參考了臨近水頭推薦的HL160水輪機)[6],使用 Workbench/BladeGen[7]對水輪機轉輪進行參數化造型,再利用CFX進行流場分析,基于分析結果評估其性能,研究分析了轉輪結構參數對其性能的影響,通過轉輪結構參數進行調整,優化沿翼型壓力分布,改善了流態并提高了能量性能。對轉輪葉片的適應性進行優化,選擇不同的開度[7],根據計算結果對轉輪進行微調,提高了轉輪的整體性能。本文使用BladeGen對水輪機轉輪葉片參數化控制,根據設計目標和CFD分析結果不斷的調整水輪機轉輪的結構參數,有效的實現了轉輪整體性能的優化,節約了CFD分析的時間,有助于深入探究水輪機轉輪結構和性能之間的復雜關系。

1 轉輪初步設計及其內部流場計算

1.1 轉輪的初步設計

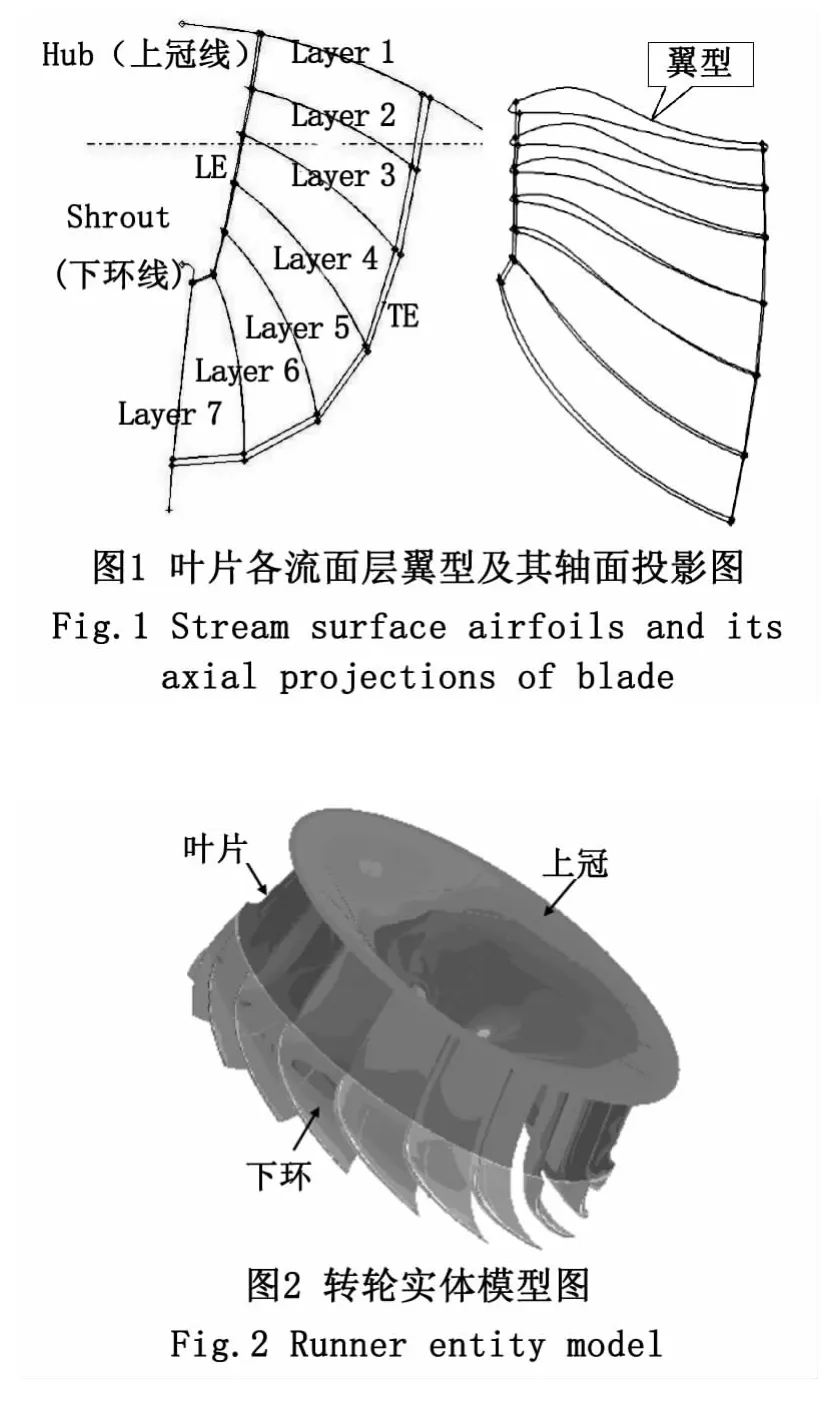

根據二元設計理論,以逐步逼近的試算方式畫出軸面流線和等勢線,利用軸面流線旋轉即可得到流面,對水流質點運動方程進行積分,對流線進行加厚,得到各流面層上翼型的空間數據。將轉輪各部分數據整理為ibl格式的數據文件讀入到BladeGen中,將葉片個數等參數設定后即可生成轉輪實體,根據葉片表面光滑性,對其進行初步優化,葉片各流面層翼型及其軸面投影如圖1所示,轉輪實體模型如圖2所示。

1.2 水輪機全流道CFD計算

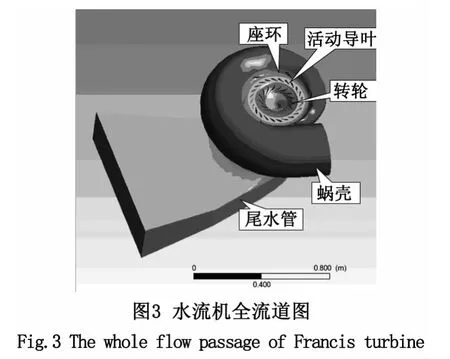

根據蝸殼、座環、活動導葉、轉輪和尾水管各部分的幾個尺寸,繪制出各部分的流動計算域幾何模型,水輪機全流道如圖3所示。

蝸殼與固定導葉計算域使用ICEM劃分為四面體網格,蝸殼計算域網格單元數為68 272,座環計算域網格單元數為36 539,轉輪和活動導葉部分的計算域網格用TurboGrid劃分,轉輪計算域網格單元數為100 926,活動導葉計算域網格單元數為17 136,尾水管計算域網格用ICEM劃分為六面體網格,網格單元數為112 342。

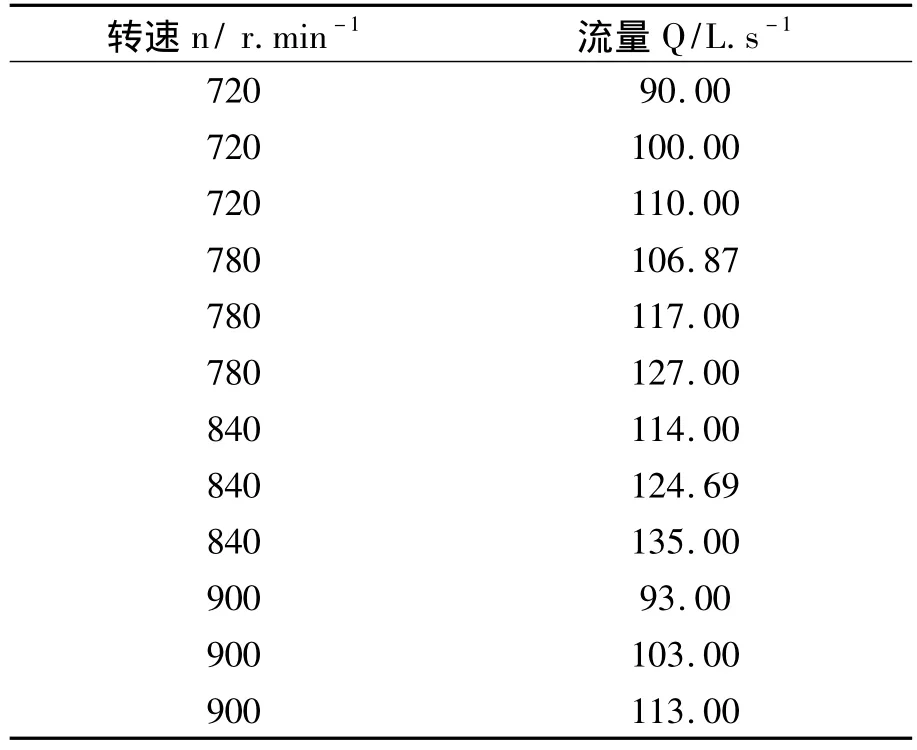

使用 CFX軟件進行 CFD計算,選用 k-Epslion湍流模型,設置蝸殼進口為速度進口,尾水管出口為壓力出口。導葉和轉輪部分取單流道,將轉輪和導葉的單流道計算域設定為繞Z軸旋轉的周期性計算域,其中導葉數為24個,轉輪葉片數為17個。蝸殼與座環、座環與活動導葉交界面都設置為一般連接交界面,導葉與轉輪、轉輪與尾水管交接界面設為凍結轉子交界面。在可能運行范圍內選取的計算工況如表1。

表1 計算工況表Tab.1 Working conditions of calculation

表1考慮了轉速為780 r/min,流量為117.00 L/s的設計工況與11種非設計工況。

2 轉輪的優化改型

2.1 葉片的水力特性優化

利用BladeGen對翼型的結構控制參數進行調整,主要是采用改變翼型的包角、厚度和安放角。調整過程中需要綜合考慮翼型壓力分布曲線、流場分布等因素,沿著翼型的壓力分布決定了葉片的能量與汽蝕性能,基于CFD計算結果不斷優化葉片,使性能不斷提高,通過多次調整、計算、分析,直到達到設計要求。

圖4與圖5為轉輪優化前后,設計工況下翼型壓力分布曲線的對比。從圖4可知優化前葉片翼型尾部壓力分布曲線出現交叉,該問題是由于翼型骨線安放角不合理或是卡門渦列造成的,這對能量轉換非常不利并可能造成葉片的振動;葉展95%處沿翼型壓力分布曲線顯示出頭部基本沒有能量轉化的作用,尾部壓力下降很快,導致汽蝕性能變差,這是由于該處頭部翼型安放角較小和翼型加厚規律不良導致的。綜上可以預見這樣的葉片不會具備良好的性能。圖5為優化后沿翼型的壓力分布,葉片翼型壓力分布較優化前得到了很大改善,雖然靠近下環處背面的壓力較低,但可以保持在安全范圍內,不容易發生汽蝕,可預見優化后的轉輪具有較好的水力性能。

2.2 葉片的適應性計算

水輪機不僅在設計工況下具有較好的性能,在非設計工況下也需具有較好的性能,即葉片應具有較好的適應性。特別是在大流量區,由于葉片進口具有負沖角,將引起性能的快速下降,因此在設計工況下,應使葉片進口水流具有一定的正沖角,并將葉片頭部做成圓形,提高對非設計工況的適應性。對不同導葉開度進行CFD計算,根據計算結果再對翼型的結構參數進行微調,提高水輪機工作范圍內的整體性能。

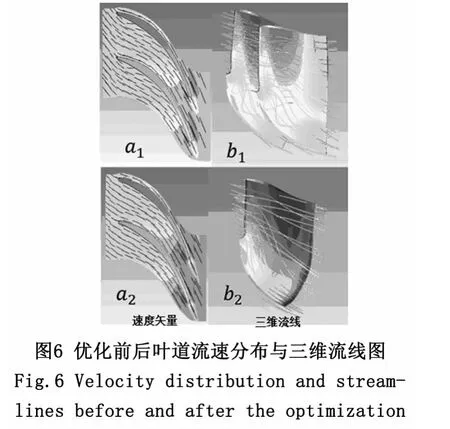

圖6為活動導葉開度為12.41 mm時,葉片優化前后葉道流場形態的對比。圖6(a1)、(b1)分別為優化前的中間流面葉道流速分布與三維流線圖,從圖中可知優化前葉片進口水流有負沖角,三維流線顯示出葉柵中存在明顯的渦流,這可能會導致葉片的振動和汽蝕,說明優化前轉輪對于大開度工況適應性不好,水力特性較差。圖6(a2)、(b2)顯示出優化后的轉輪在大開度工況下流場形態良好,流速分布和三維流線顯示出較好的水力特性,說明優化后轉輪有較好的適應性。

3 水輪機的性能計算

3.1 能量性能計算

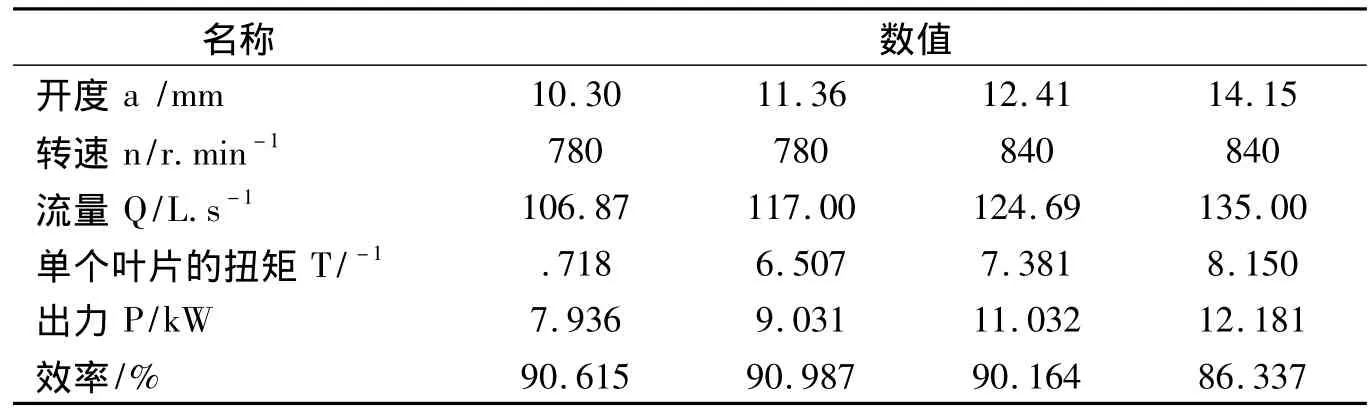

采用優化后的轉輪,取不同開度計算了水輪機12種工況下的能量特性參數,選取具有代表性的4個工況的計算結果列于表2。

由表2可知,設計工況下轉輪的能量性能最好,并且在設計工況附近轉輪具有較高的適應能力,但當開度達到14.5 mm時,效率呈現明顯降低,這是由于水流開始具有負沖角引起的,因此轉輪需要在出力限制線以內工作。

3.2 轉輪葉片的模態計算

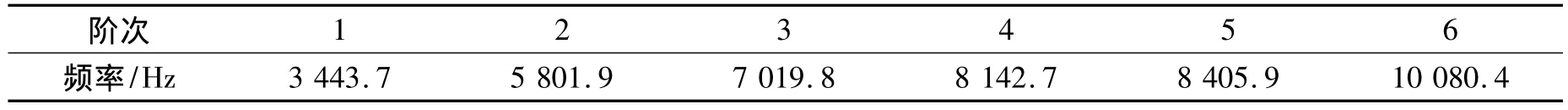

這里對優化后的葉片進行了模態計算分析[8],如圖7所示,將前6階固有頻率列于表3。

由于過流部件的水力不平衡力與其它激振力會導致葉片振動,如果與葉片的固有頻率相同即可導致共振,將會造成破壞,在運行過程中應該避開共振頻率。綜上可知,優化后的轉輪能量特性較好,流場與葉片表面壓力分布合理,對不同開度的適應性較好,轉輪的整體性能達到了設計要求。

表2 不同開度下水輪機的出力與效率Tab.2 The output and efficiency of the turbine under different opening

表3 葉片前6階模態表Tib.3 The first six modes of bade

4 結論

1)優化后的轉輪比使用二元理論設計出的轉輪整體性能有明顯提高,對型譜中適用于該水頭段的水輪機起到了補充作用。

2)基于BladeGen參數化的設計方法具有非常重要的應用價值,利用葉片各部分參數化控制曲線可方便地對轉輪的幾何結構進行控制,快速實現葉片改型。BladeGen與TurboGrid的結合能快速劃分較高質量的六面體網格,大大縮短了整個轉輪設計分析周期,提高了工作效率。

[1]廉玲軍.混流式水輪機轉輪設計方法的研究[D].成都:西華大學,2009.

[2]趙亞萍,廖偉麗,李志華,等.軸流式水輪機葉片進水邊形狀對其性能的影響[J].農業工程學報,2012,28(13):94-99.

[3]姬晉廷.軸流式水輪機轉輪改造中的關鍵問題研究[D].西安:西安理工大學,2009.

[4]劉勝柱,郭鵬程,季興英,等.混流式水輪機葉片進水邊外延的方法[J].中國農村水利水電,2004,12:114-118.

[5]SCHILLING R,THUM S,MULLER N.Design optimization of hydraulic bladings by multilevel CFD-technique[C].Proceeding of 21nd IAHR,2002.

[6]季盛林,劉國柱.水輪機(第二版)[M].北京:水利電力出版社,1985.

[7]詹巧月,周晨陽,韓鳳琴.基于轉輪入口流動的最優導葉開度預測[J].工程熱物理學報,2013,34(5):862-865

[8]王少波.混流式水輪機轉輪動力特性分析及綜合優化設計[D],鄭州:機械科學研究院,2003.