節(jié)點(diǎn)域?qū)o橫向加勁肋節(jié)點(diǎn)延性的影響

陳 雨,雷 敏

(同濟(jì)大學(xué) 建筑工程系,上海 200092)

1994 美國Northridge地震和1995日本Kobe地震出現(xiàn)大量梁柱焊接節(jié)點(diǎn)破壞事故。為了尋求節(jié)點(diǎn)產(chǎn)生脆性破壞的原因和提出改進(jìn)的節(jié)點(diǎn)設(shè)計(jì)方法,進(jìn)行了大量的試驗(yàn)研究和理論分析。一般認(rèn)為節(jié)點(diǎn)破壞的主要原因是梁上下翼緣對(duì)接焊縫采用韌性較低的焊縫金屬、較差的焊接質(zhì)量和沒有去除梁下翼緣對(duì)接焊縫襯板從而形成一道人工的裂紋。雖然對(duì)節(jié)點(diǎn)的方法設(shè)計(jì)進(jìn)行了改進(jìn),但是對(duì)改進(jìn)的節(jié)點(diǎn)進(jìn)行的試驗(yàn)研究表明,改進(jìn)的節(jié)點(diǎn)設(shè)計(jì)方法是有效的但仍然不能滿足特殊抗彎鋼框架3%層間塑性轉(zhuǎn)角的要求。美國Northridge地震發(fā)生后,El-Tawil(1998)等對(duì)節(jié)點(diǎn)域?qū)?jié)點(diǎn)延性的影響進(jìn)行了有限元分析,分析結(jié)果表明雖然節(jié)點(diǎn)域的屈服可以有效地提高節(jié)點(diǎn)的延性,但是太大的節(jié)點(diǎn)域塑性變形較容易引起節(jié)點(diǎn)的脆性或延性斷裂。因此,較強(qiáng)的節(jié)點(diǎn)域?qū)?jié)點(diǎn)的延性不利,但節(jié)點(diǎn)域也不能太弱,必須控制在一個(gè)平衡的范圍。該結(jié)論是根據(jù)設(shè)置橫向加勁肋的T形節(jié)點(diǎn)試件得出的,對(duì)于無橫向加勁肋的節(jié)點(diǎn),該結(jié)論未必成立。

關(guān)于梁柱焊接節(jié)點(diǎn)柱橫向加勁肋設(shè)置的規(guī)范條文可以追溯到20世紀(jì)50年代末美國里海大學(xué)的試驗(yàn)研究,提出了節(jié)點(diǎn)必須設(shè)置連續(xù)板的條件,這些研究成果并被世界其他國家和地區(qū)所采納。對(duì)于符合不設(shè)置橫向加勁肋條件且沒有設(shè)置柱橫向加勁肋的節(jié)點(diǎn),柱翼緣在梁上下翼緣拉壓力作用下,將產(chǎn)生一定的局部彎曲,其工作性能類似于半剛接節(jié)點(diǎn),通常展示較好的延性。因此,研究節(jié)點(diǎn)域剛度對(duì)無橫向加勁肋的節(jié)點(diǎn)延性的影響,對(duì)于進(jìn)一步提高節(jié)點(diǎn)的延性,具有重要的意義。

1 和本文有關(guān)的幾個(gè)力學(xué)參數(shù)

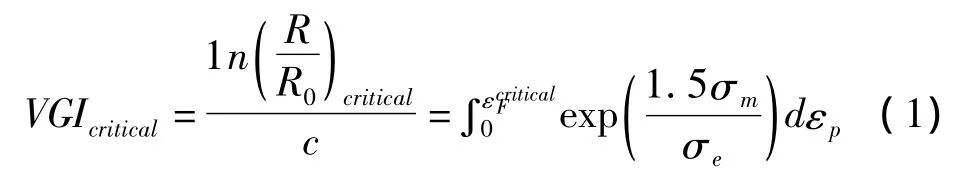

延性斷裂是結(jié)構(gòu)鋼在單調(diào)荷載作用下破壞的主要模式。細(xì)觀力學(xué)認(rèn)為鋼材的延性斷裂主要是由于金屬中的微空洞引起的,金屬材料在拉應(yīng)力的作用下,引起微孔洞的形核和增長,最后微孔洞的結(jié)合形成宏觀裂紋,材料發(fā)生破壞。Kanvinde和Chi等(2006)提出了預(yù)測(cè)結(jié)構(gòu)鋼延性斷裂的VGI(Void Growth Index)模型和SMCS(the Stress Modified Critical Strain)模型。

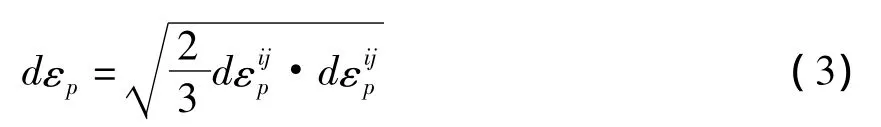

由式(2)定義;dεp是增量形式的等效塑性應(yīng)變。

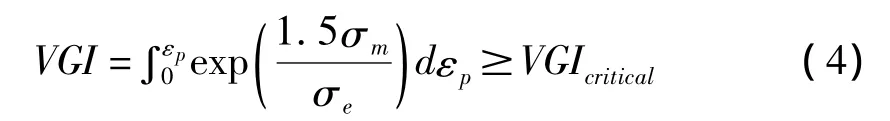

當(dāng)計(jì)算得到的VGI滿足下式時(shí),即認(rèn)為材料發(fā)生破壞

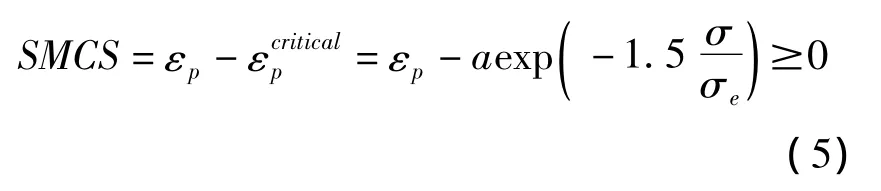

在單調(diào)比例加載且變形較小的情況下,可以認(rèn)為三軸比在加載過程中保持不變,且與等效塑性應(yīng)變保持獨(dú)立,可以得到SMCS模型

其中VGIcritical和a為材料韌性參數(shù),通過帶圓弧槽口的拉桿試驗(yàn)結(jié)合有限元分析確定。

雖然VGI模型和SMCS模型可以較準(zhǔn)確地預(yù)測(cè)結(jié)構(gòu)鋼的延性斷裂,但是應(yīng)用該模型需要把有限元模型的單元尺寸設(shè)定為0.1 mm的量級(jí),由于目前的計(jì)算機(jī)性能有限,應(yīng)用該模型分析實(shí)際的大型結(jié)構(gòu)構(gòu)件仍然非常困難。

根據(jù)式(5),本文定義了斷裂指數(shù)RI(Rupture Index)

可見,在一定的加載條件下,斷裂指數(shù)越大的構(gòu)件越接近延性斷裂,在位移控制的單調(diào)荷載作用下所能夠達(dá)到的最大位移越小,延性越差,因此可以應(yīng)用斷裂指數(shù)RI來評(píng)估結(jié)構(gòu)或構(gòu)件的相對(duì)延性。

本文應(yīng)用斷裂指數(shù)RI和等效塑性應(yīng)變來評(píng)估具有不同焊接孔的節(jié)點(diǎn)在單調(diào)荷載作用下的延性。同時(shí),本文應(yīng)用縱向塑性應(yīng)變時(shí)程曲線和累積塑性應(yīng)變?chǔ)臿ccumulatedp來評(píng)估節(jié)點(diǎn)在循環(huán)荷載作用下的延性,Kanvinde等認(rèn)為累積塑性應(yīng)變顯著降低了材料的韌性參數(shù)。

2 Ricle節(jié)點(diǎn)試件T1簡(jiǎn)介

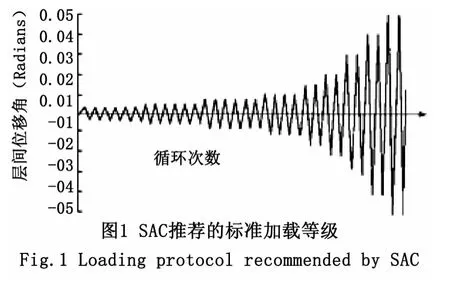

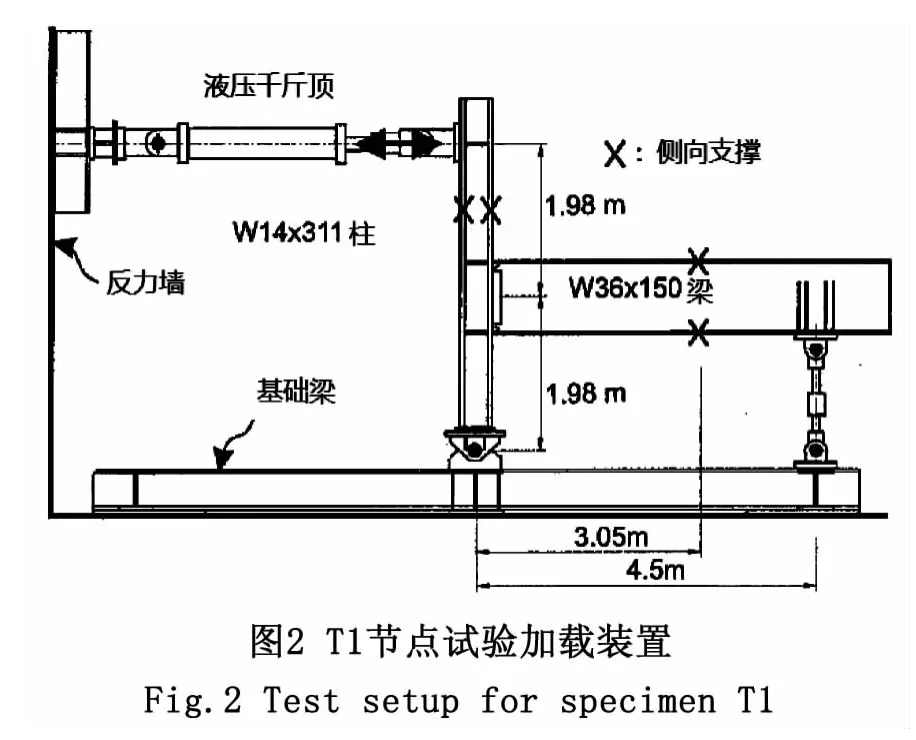

J.M.Ricles對(duì)6個(gè)T形單側(cè)節(jié)點(diǎn)進(jìn)行了低周反復(fù)加載試驗(yàn),6個(gè)節(jié)點(diǎn)試件具有相同的梁柱截面和尺寸,僅節(jié)點(diǎn)的局部構(gòu)造細(xì)節(jié)不同,所有節(jié)點(diǎn)試件均按照SAC推薦的標(biāo)準(zhǔn)加載等級(jí)進(jìn)行加載,如圖1所示。節(jié)點(diǎn)T1梁截面為W36×150,柱截面為W14×311,梁翼緣寬與柱翼緣厚之比為5.3,柱腹板和翼緣的厚度符合不設(shè)置連續(xù)板的要求。鋼材材質(zhì)為A572 Gr.50。節(jié)點(diǎn)試件T1的詳細(xì)尺寸及加載裝置如圖2所示。柱腹板兩側(cè)設(shè)置25 mm厚的連續(xù)板,梁腹板通過剪切板與柱翼緣相連,剪切板尺寸為16×127×775 mm3,周邊輔以角焊縫。

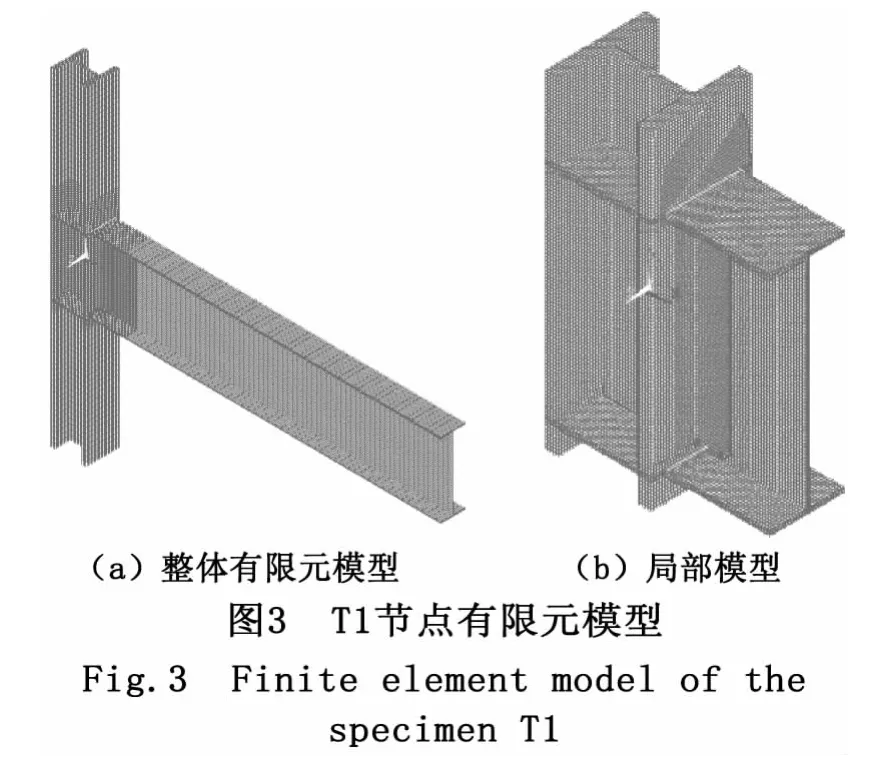

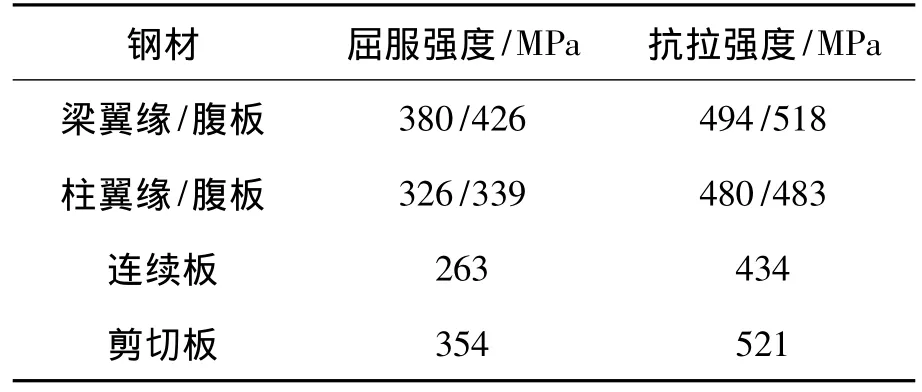

3 有限元模型的校核

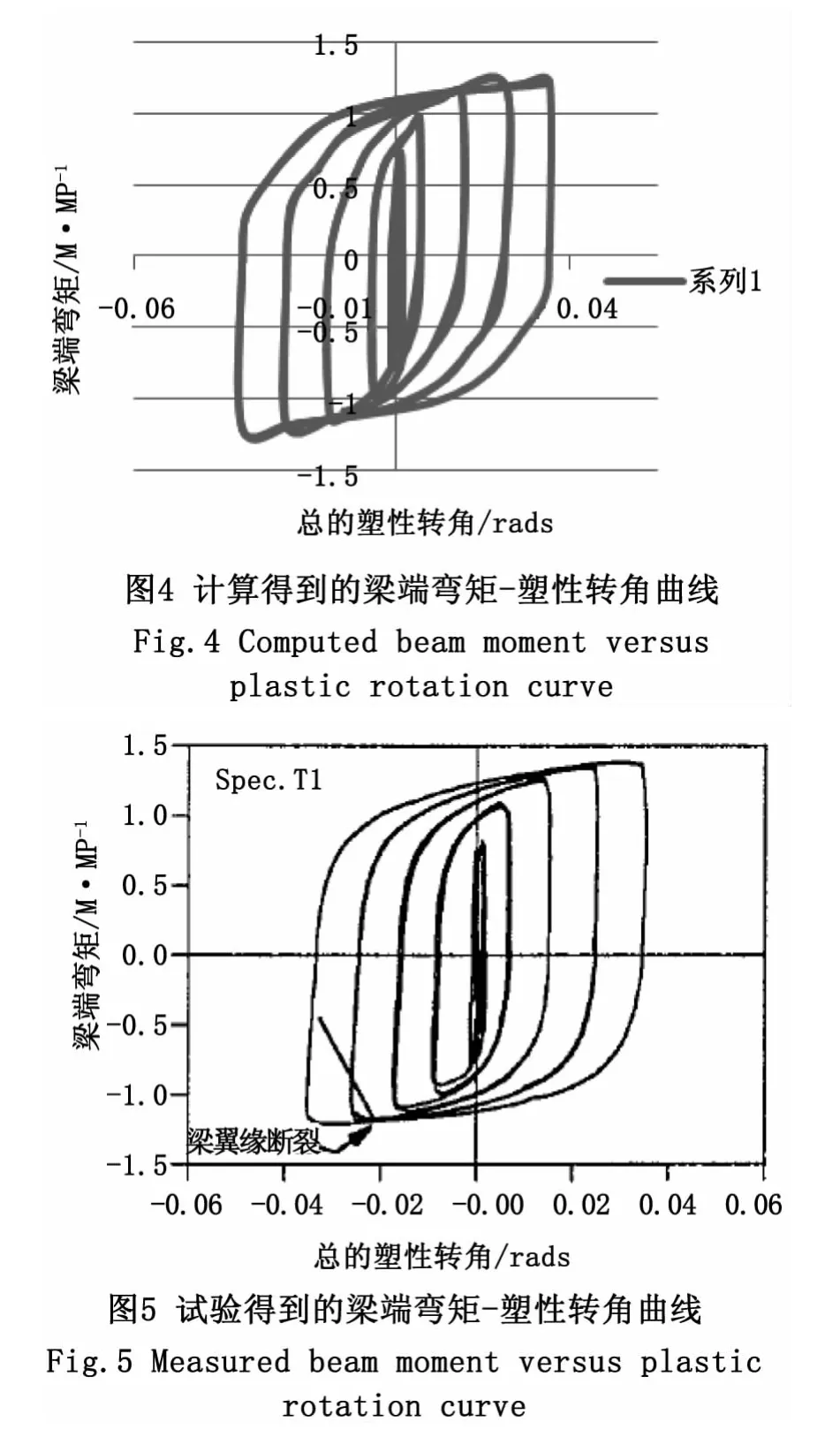

節(jié)點(diǎn)試件T1的有限元模型如圖3所示,有限元模型包括連續(xù)板、剪切板、焊接孔和梁上下翼緣對(duì)接焊縫。有限元模型材料屬性采用實(shí)測(cè)的材料屈服強(qiáng)度,列于表1,鋼材和焊材的彈性模量均取200 GPa,焊材的屈服強(qiáng)度近似取為480 MPa。采用雙線性隨動(dòng)強(qiáng)化模型,Mises屈服準(zhǔn)則。有限元模型采用與試驗(yàn)相同的加載等級(jí),計(jì)算得到的梁端塑性轉(zhuǎn)角-彎矩曲線如圖4所示,圖5為試驗(yàn)得到的梁端塑性轉(zhuǎn)角-彎矩曲線。可見,計(jì)算得到的曲線與試驗(yàn)得到的曲線相近,證明了該有限元模型的可靠性。

表1 T1節(jié)點(diǎn)試件實(shí)測(cè)的材性指標(biāo)Tab.1 Material properties of the test specimen T1

4 單調(diào)荷載作用下的參數(shù)分析

為了研究節(jié)點(diǎn)域剛度對(duì)無連續(xù)板節(jié)點(diǎn)延性的影響,本文利用Ricles節(jié)點(diǎn)試件T1,通過去掉柱橫向加勁肋,同時(shí)設(shè)置補(bǔ)強(qiáng)板來獲得具有不同節(jié)點(diǎn)域剛度的有限元模型進(jìn)行參數(shù)分析。鑒于W14×311柱腹板厚度為36 mm,本文選取t=36表示節(jié)點(diǎn)域無補(bǔ)強(qiáng)板的有限元模型;以t=49表示節(jié)點(diǎn)域設(shè)置單側(cè)1@13 mm補(bǔ)強(qiáng)板的有限元模型;以t=62表示節(jié)點(diǎn)域兩側(cè)設(shè)置2@13 mm補(bǔ)強(qiáng)板的有限元模型。

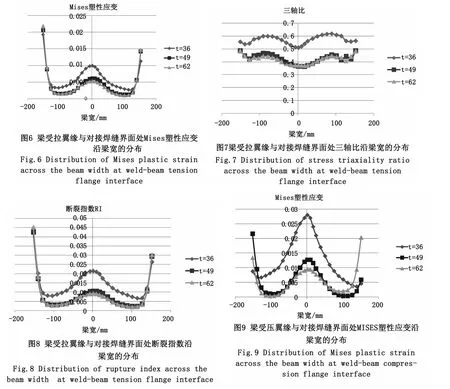

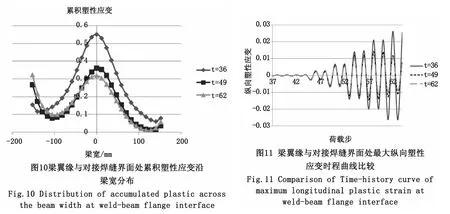

柱端施加5%總的層間位移角,進(jìn)行單調(diào)荷載作用下的非線性分析,計(jì)算得到節(jié)點(diǎn)域厚度t=36,49,62的有限元模型梁受拉翼緣與對(duì)接焊縫界面處的等效塑性應(yīng)變、三軸比和斷裂指數(shù)RI沿梁寬的分布曲線分別如圖6、圖7和圖8所示。雖然節(jié)點(diǎn)域較強(qiáng)的節(jié)點(diǎn)受拉翼緣最大等效塑性應(yīng)變稍大于節(jié)點(diǎn)域較弱的節(jié)點(diǎn),但較強(qiáng)的節(jié)點(diǎn)域可以適當(dāng)降低對(duì)接焊縫處的三軸比(圖7所示),節(jié)點(diǎn)域較強(qiáng)的節(jié)點(diǎn)和節(jié)點(diǎn)域較弱的節(jié)點(diǎn)在梁受拉翼緣與對(duì)接焊縫界面處的最大斷裂指數(shù)差別很小。可以認(rèn)為在單調(diào)荷載作用下,較強(qiáng)的節(jié)點(diǎn)域?qū)o連續(xù)板的節(jié)點(diǎn)延性影響很小。梁受壓翼緣與對(duì)接焊縫界面處的等效塑性應(yīng)變沿梁寬的分布如圖9所示,可見,較強(qiáng)的節(jié)點(diǎn)域可以適當(dāng)降低梁受壓翼緣中部的塑性應(yīng)變。

5 循環(huán)荷載作用下的參數(shù)分析

有限元模型均采用美國SAC推薦的標(biāo)準(zhǔn)加載等級(jí),加載位移直到5%的總層間位移角為止。計(jì)算得到的梁翼緣對(duì)接焊縫處累積塑性應(yīng)變沿梁寬的分布如圖10所示,最大縱向塑性應(yīng)變時(shí)程曲線如圖11所示。可見,較強(qiáng)的節(jié)點(diǎn)域(t=49,62)具有較小的累積塑性應(yīng)變和縱向塑性應(yīng)變幅,對(duì)節(jié)點(diǎn)的延性相對(duì)有利。

6 既有試驗(yàn)驗(yàn)證

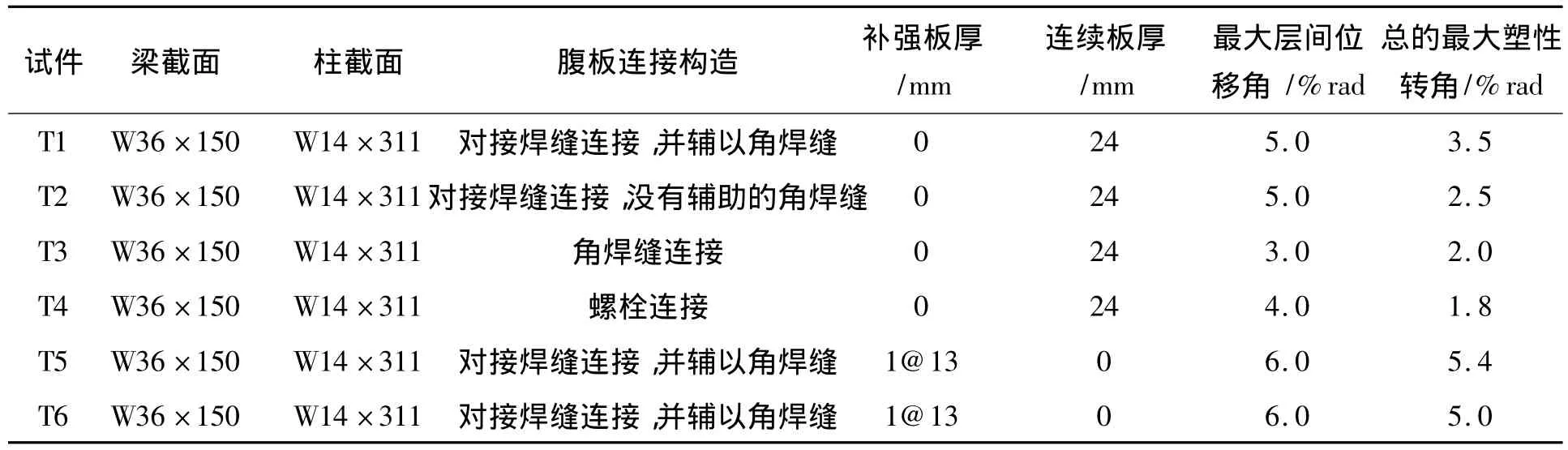

Ricles等對(duì)六個(gè)具有不同局部構(gòu)造的T形單側(cè)節(jié)點(diǎn)進(jìn)行了低周反復(fù)加載試驗(yàn),所有試件均具有相同的梁柱截面和尺寸,但節(jié)點(diǎn)的一些局部構(gòu)造細(xì)節(jié)不同。其中試件T5和T6均沒有設(shè)置連續(xù)板,但節(jié)點(diǎn)域設(shè)置1@13 mm厚的單側(cè)補(bǔ)強(qiáng)板,具有較強(qiáng)的節(jié)點(diǎn)域。其余T形節(jié)點(diǎn)試件均設(shè)置有連續(xù)板。所有試件均按照美國SAC推薦的標(biāo)準(zhǔn)加載等級(jí)進(jìn)行加載,最后得到的各節(jié)點(diǎn)試件最大塑性轉(zhuǎn)角如表2所示。可見,具有較強(qiáng)節(jié)點(diǎn)域且無連續(xù)板的試件T5和T6具有相當(dāng)好的延性,其中試件T5和T6得到的最大塑性轉(zhuǎn)角分別為5.4%rad和5.0%rad,從而證明了本文結(jié)論的正確性。

表2 J.M.Ricles節(jié)點(diǎn)試驗(yàn)結(jié)果Tab.2 Test results of the specimen ,performed by J.M.Ricles

7 結(jié)論

無連續(xù)板的節(jié)點(diǎn)梁端約束剛度較弱,柱翼緣在梁上下翼緣拉壓力作用下可以產(chǎn)生一定的局部彎矩,這與設(shè)置連續(xù)板的節(jié)點(diǎn)有所不同。因此,不同的節(jié)點(diǎn)域剛度對(duì)于有無連續(xù)板的節(jié)點(diǎn)延性性能的影響可能不同。較強(qiáng)的節(jié)點(diǎn)域?qū)o連續(xù)板的節(jié)點(diǎn)延性有利,這一結(jié)論和試驗(yàn)結(jié)果相符合。無連續(xù)板的節(jié)點(diǎn)可以通過設(shè)置補(bǔ)強(qiáng)板來提高節(jié)點(diǎn)域的剛度,從而可以顯著提高節(jié)點(diǎn)的延性。本文的這一研究成果對(duì)于進(jìn)一步提高普通梁柱焊接節(jié)點(diǎn)的延性具有潛在的重要意義。

[1] EL TAWIL S,MIKESELL T,VIDARSSON E,et al.Strength and ductility of FR welded-bolted connections[R].Report No.SAC/BD - 98/01,SAC Joint Venture,Sacramento,California,1998.

[2]ARNON WONGKAEW.Development of improved details for unreinforced welded steel moment connections[D].Michigan:University of Michigan,2002.

[3]RICLES J M,F(xiàn)ISHER J W ,LU L W.Development of improved welded moment connections for earthquake-resistant design[J],Journal of Constructional Steel Research,2002,58:565-604.

[4]DEXTER R J,HAJJAR J F,COTTON S C,et al Reassessment of design criteria and new alternatives for column transverse stiffeners(continuity plates)and Web doubler plates:Interim Report[R].Structural Engineering Report ST-99-3,Dept of Civil Engineering,U.of Minnesota,Minneapolis,Minnesot,1999.

[5]KANVINDE A M,DEIERLEIN G G.Void growth model and stress modified critical strain model to predict ductile fracture in structural steels[J].Journal of Structural Engineering,2006,132(2):1907-1918.

[6]CHI W M,KANVINDE A M,DEIERLEIN G G.Prediction of ductile fracture in steel connections using SMCS criterion[J].Journal of Structural Engineering,2006,132(2):171-181.

[7] KANVINDE A M,DEIERLEIN G G,CYCLIC VOID GROWTH.Model to assess ductile fracture initiation in structural steels due to ultra low cycle fatigue[J].Journal of Engineering Mechanics,2007,133(6),701-712.

[8] FEMA.Recommended seismic design criteria for new moment- resisting steel frame structures[R].Report No.FEMA 350,F(xiàn)EMA,Washington,DC,2000.

[9] AISC.Seismic provisions for structural steel buildings[S].AISC,Chicago,IL,2002.

[10] FEMA.State of art report on connection performance[R],Report No.FEMA355D,F(xiàn)EMA,Washington,DC,2000.

[11]ROEDER.General issues influencing connection performance[J]. JournalofStructuralEngineering,ASCE,2002,128(4):420-428.

[12] CHANGSHI MAO,JAMES RICLES,LE WU LU,et al.Effect of local details on ductility of welded moment connections[J].Journal of Structural Engineering,2001,127(9):1036 -1044.