碳酸氫銨沉釩新工藝試驗研究

劉新運 , 危青 ,戴子林

碳酸氫銨沉釩新工藝試驗研究

劉新運1, 危青2,戴子林2

以石煤濕法提釩工藝萃取和反萃取所得富釩液為原料,分析了富釩液中V2O5、酸度以及雜質含量,研究了使用銨鹽替代氨水的沉釩新工藝。研究結果表明:以雜質含量高、雜質種類復雜的富釩液為原料,采用40%碳酸氫銨為沉釩劑進行沉釩,控制加入量為理論量的1.4 倍,溶液pH值為0.9,反應溫度60℃,能夠穩定制備出純度為99.5%的V2O5,沉釩率達96.9 %以上,母液沉降溫度22℃,降低了氨氮含量,工業試驗效果良好。

釩 五氧化二釩 碳酸氫銨 沉釩

石煤是我國一種獨特的釩礦資源,已探明石煤含V2O5達1.1797億噸,其中含量在0.5% 以上儲量為7707.5萬噸,是我國釩鈦磁鐵礦中釩儲量的6.7倍[1]。但由于含釩石煤礦物中雜質元素在強酸酸浸過程中與釩一同進入溶液,導致浸出液成分復雜[2],經過萃取-反萃取后所得到的含釩富液中雜質仍然種類繁多、含量偏高,而采用酸性銨鹽沉釩,所得多聚釩酸銨中含有化學結合類雜質,如鋁、鈉等復鹽或二元復鹽沉淀,采用簡單的水洗甚至高溫水洗已不能將這些雜質除去,因此,焙燒后的V2O5純度只能保持在98%左右,難以生產出高純度V2O5產品。

本文以陜西五洲礦業股份有限公司釩選冶廠經過萃取-反萃取所得的富釩液為原料,選用碳酸氫銨為沉釩劑代替氨水,在控制碳酸氫銨加入量、沉釩終點和pH等條件下進行沉釩操作。試驗研究與工業生產結果表明,采用碳酸氫銨進行酸性銨鹽沉釩,解決了現有工藝中氨水沉釩難于控制、質量不穩定等現象,能夠穩定制備出純度為99.5%的V2O5,沉釩率達到96.9%以上。

1. 試驗部分

1.1 原料與試劑

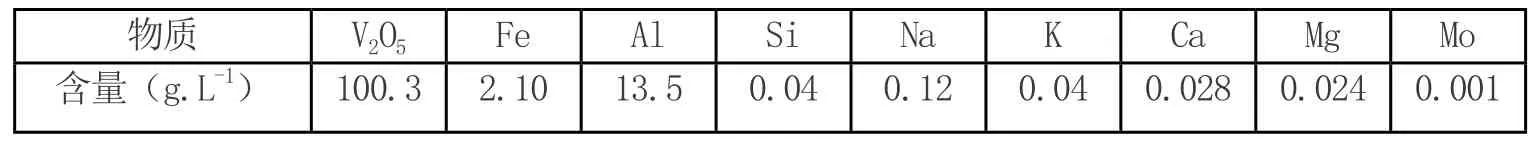

富釩溶液:取自石煤釩礦全濕法提釩工藝中反萃取液,用1.5mol硫酸反萃取所得的富釩溶液,其硫酸濃度為0.8mol。經過ICP定性與定量分析,其主要化學成分見表1。

表1 反水主要化學成分分析結果

沉釩試劑均為分析純級,使用時,氨水配制成20%水溶液,硫酸銨、氯化銨均配制成40%水溶液,碳酸氫銨在使用前加熱配制成40%水溶液,溶解溫度不超過60℃,即用即配。

1.2 試驗方法

分別量取富釩液500mL于1000mL燒杯中,水浴加熱至60℃,攪拌滴加20%氯酸鈉溶液至體系電位-1000mV,保持此條件60min,以確保富釩液中釩充分氧化至五價;然后以氨水或銨鹽為沉釩試劑進行酸性銨鹽沉釩,隨著沉釩劑的增加,沉釩體系pH升高,控制一定pH為加氨終點,加氨完成后升溫至90℃陳化30min。抽濾,準確量取母液體積并分析其中V2O5含量,計算沉釩率。濾餅用80℃以上熱水洗滌至pH=5.0,然后在550℃下煅燒120min,得V2O5產品,取樣分析其主要成分,確定純度。

2.結果與討論

2.1 不同沉淀劑對沉釩效果的影響

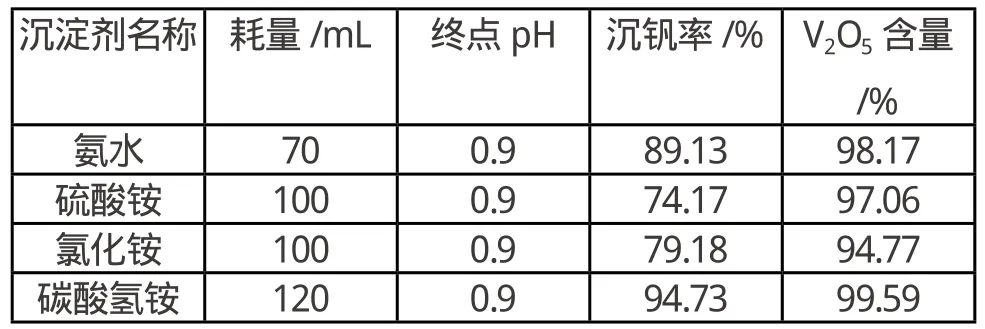

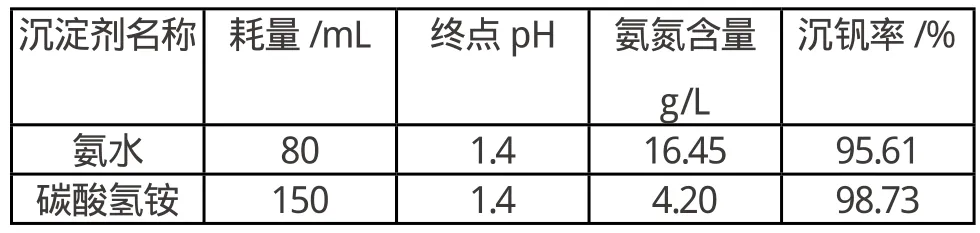

為確定碳酸氫銨的沉釩效果,選用不同沉淀劑,如氨水、硫酸銨[3]、氯化銨、碳酸氫銨進行沉釩試驗,沉釩終點pH=0.9,沉釩結果見表2。

表2 不同沉淀劑對沉釩效果的影響

由表2可以看出,在相同pH條件下,沉釩達到終點時,三種銨鹽加入量都大于氨水;從沉釩效果來看,硫酸銨、氯化銨沉釩率均遠低于氨水,而且所得產品純度低,V2O5含量達不到冶金98級標準。而采用碳酸氫銨沉釩,沉釩率最高,產品純度達到99.5%以上,對釩沉淀效果優于氨水。

根據有關研究報道[4~5],采用氯化銨和硫酸銨為沉釩劑,一般適用于弱酸性條件,即pH控制在3~6時沉釩效果較好,而且要求富釩液中鐵、鋁含量很低。但從表1可知,試驗所用富釩液原料,酸度高,雜質鐵、鋁含量高,當pH升高時鐵、鋁會水解沉淀,因此氯化銨和硫酸銨不適用于本試驗使用的富釩液和沉釩條件;采用碳酸氫銨為沉釩劑沉釩效果及產品質量最好,可能的原因是因為碳酸氫銨中含有一個H+,加入沉釩體系時,溶液pH變化緩慢,有利于晶體生長,同時,碳酸氫銨與富釩液中硫酸發生反應,產生大量二氧化碳氣體,強化了沉釩過程的攪拌效果,有利于防止局部過濃現象,因此沉釩率和所得產品純度均高于氨水沉釩。

綜上所述,我們選擇碳酸氫銨為酸性銨鹽沉釩劑進行沉釩操作。

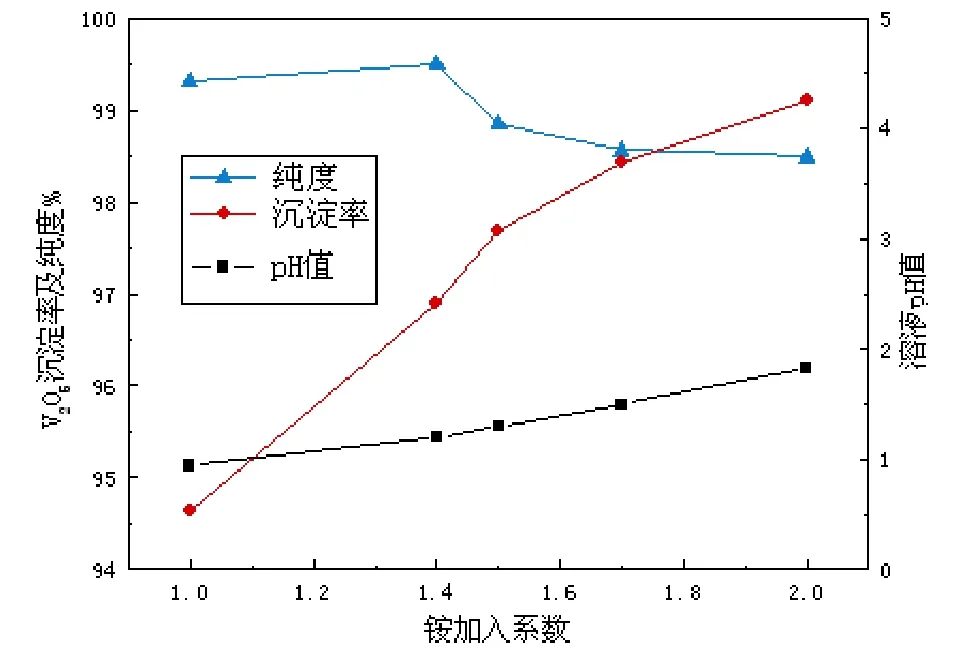

2.2 碳酸氫銨加入量的影響

以氧化完成的富釩溶液為基礎,加入等濃度不同量的碳酸氫銨溶液,按照試驗方法操作和分析,所得結果見圖1。

圖1 不同碳酸氫銨用量對沉釩效果的影響

由圖1可以看出:隨著碳酸氫銨加入量的提高,終點pH逐漸升高,沉釩率也得以提高,但產品V2O5純度下降。因此,如果要求制備品位在99.5%以上高純V2O5產品時,可采用加銨系數1.4;如果要求制備98%品位V2O5產品時,加銨系數應該達到2.0,產品純度可穩定在98%冶金級,沉釩率可達到99%以上。

2.3 沉釩母液中氨氮的變化

沉釩完成后,過濾所得的母液,其中含有一定量的銨,我們分別檢測了原工藝與碳酸氫銨沉釩工藝沉釩后母液氨氮含量,結果見表3。

表3 不同沉淀劑沉釩母液氨氮含量

從表3結果來看,以碳酸氫銨沉釩后的母液中氨氮含量為4.2g/L,比用氨水沉釩的母液降低了12g/L以上。而且隨著母液溫度的降低,母液中產生大量沉淀。

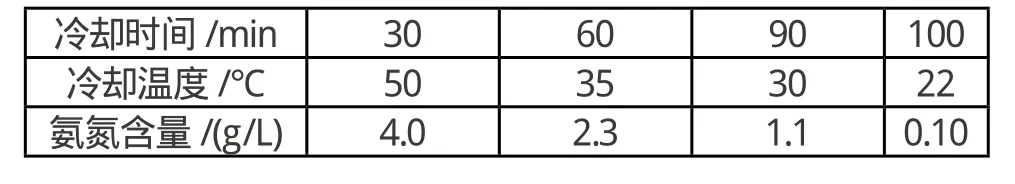

檢測冷卻母液氨氮含量,所得結果見表4。

表4 不同溫度沉釩母液氨氮含量

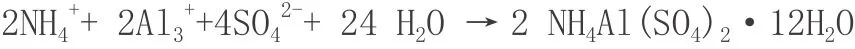

從表4結果來看,碳酸氫銨沉釩后的母液,隨著放置時間的延長,母液溫度的下降,其中氨氮含量減少。這是由于沉釩母液中含有大量鋁離子和硫酸根,隨著溫度的降低,與母液中殘余的銨離子生成銨明礬晶體NH4Al(SO4)2?12H2O,發生如下反應:

銨明礬在低溫時溶解度非常小,不到2g/L,因此銨含量僅100mg/L。由于礦山每日用水量近萬噸,而母液僅數十噸,因此母液冷卻沉降后回用完全不會使水中的氨氮超標[6],這將大大減少氨氮處理費用。

2.4 工業試驗

通過試驗研究,獲得了碳酸氫銨沉釩的條件,在此基礎上,我們在陜西五洲礦業股份有限公司釩選冶廠沉釩車間進行了工業應用試驗。

2.4.1 工藝改造

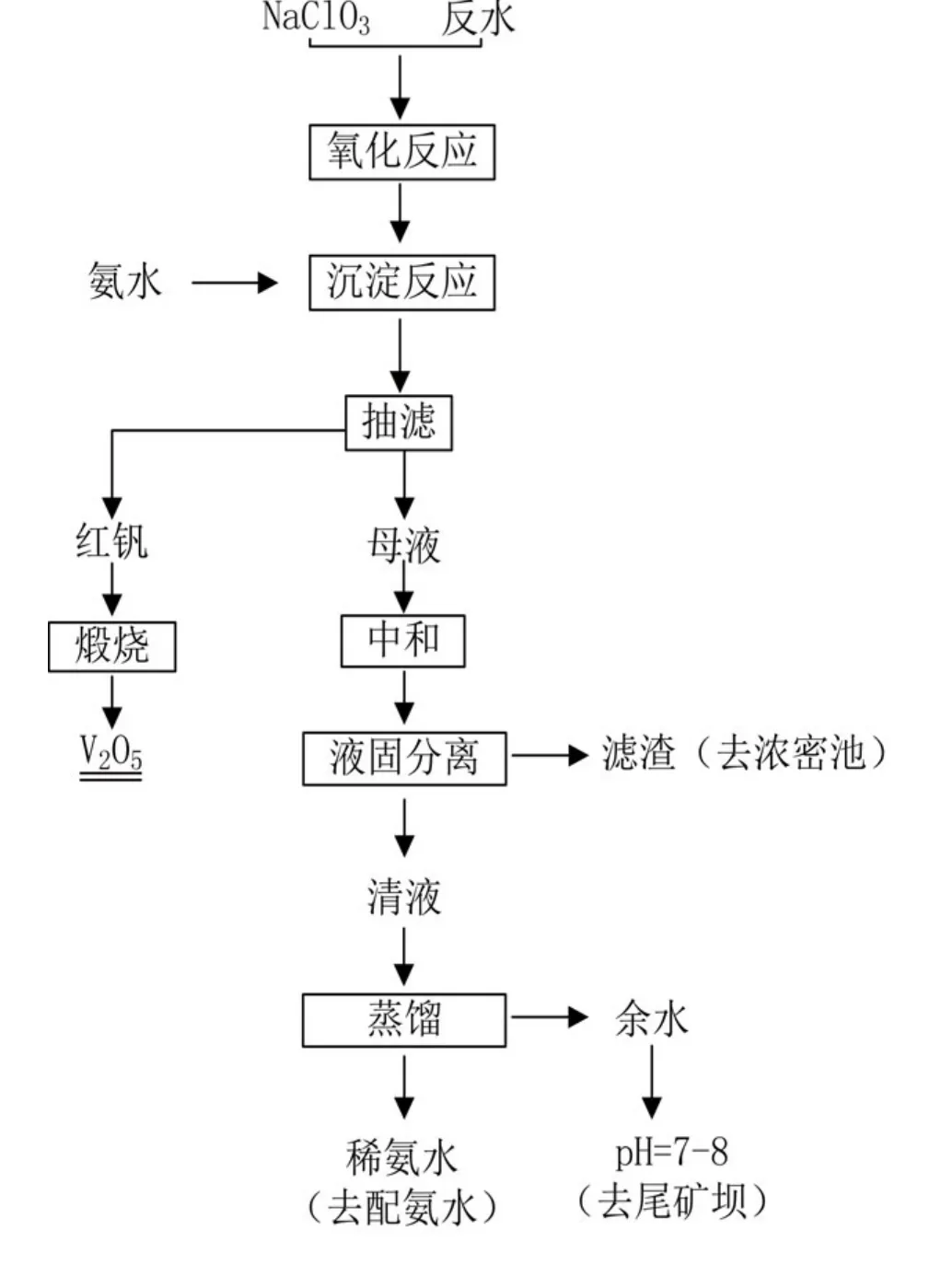

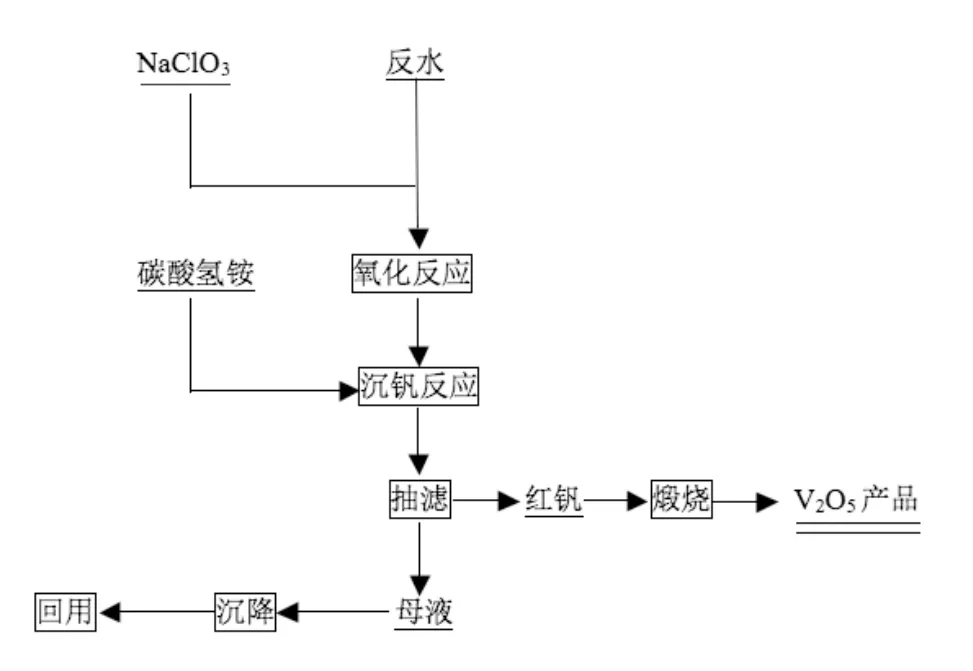

原五氧化二釩沉釩工藝需要將沉釩母液中和至pH=11以上再用蒸汽高溫脫氨[7]。流程圖見圖2。

圖2 原有V2O5生產工藝與沉釩母液氨水回收工藝流程圖

圖3 現有V2O5生產工藝流程圖

2.4.2 工業試驗方法

將10m3富釩液泵入沉釩罐,升溫到60℃,調整攪拌速度300r/min,加入濃度為200g.L-1氯酸鈉溶液氧化至電位-1000mV,保溫1h以保證釩全部氧化為五價;上調攪拌速度600r/min,緩慢加入已配制的40%碳酸氫銨溶液沉釩,當加至終點pH=0.9后,將體系溫度升高至90℃以上,降低攪拌速度100r/min,攪拌1小時;將料漿放至圓盤過濾器中真空過濾,然后加熱至90℃以上清水洗滌濾餅至洗水pH=5;所得紅釩經過煅燒制備99.5%高純五氧化二釩,取樣檢測產品純度。如果生產98%冶金級五氧化二釩,則增加碳酸氫銨加入量,提高終點pH=2。

沉釩母液泵入母液池冷卻、沉降,液體返回生產線,固體回收銨明礬。

2.4.3 工業試驗結果

將上述試驗方法條件下所得高純五氧化二釩現場取樣化驗,所得結果見表5。

現生產將沉釩母液泵入沉降池冷卻至室溫,然后將液體返回生產線,固體回收銨明礬。工藝簡化為圖3所示:

表5 碳酸氫銨沉釩樣品分析結果

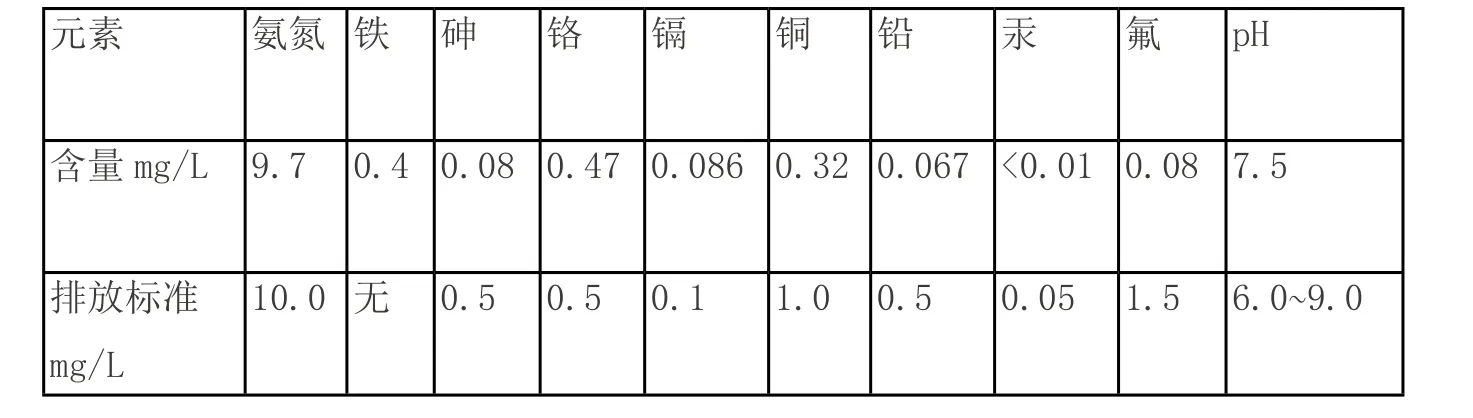

經分析樣品V2O5純度達到99.5%,而且母液不經過脫氨處理可直接回用。回用后沉釩母液抽樣檢測結果見表6。

表6 回用后沉釩母液抽樣檢測結果

由表6可知,采用碳酸氫銨沉釩后,沉釩母液不但可以回用,而且水質達到國家污水排放標準,避免了釩的流失和泄漏隱患。

通過工業試驗,得到了與試驗室完全吻合的結果,陜西五洲礦業股份有限公司下屬釩選冶廠現已采用碳酸氫銨沉釩工藝生產兩年多時間,已經生產99.5級高純五氧化二釩1000噸,98級冶金五氧化二釩10000噸,與氨水沉釩工藝相比,采用碳酸氫銨沉釩,沉釩率提高了3%,兩年累計多回收生產V2O5600噸,增加產值4500萬元。

3. 結論

采用碳酸氫銨沉釩代替氨水沉釩,控制碳酸氫銨溶液濃度40%,加碳酸氫銨溫度60℃,加碳酸氫銨量K=1.4,母液沉降溫度22℃,能夠穩定制備出純度為99.5%的高純V2O5,沉釩率達到96.9%以上;若加碳酸氫銨量為K=2,可以制備98級冶金V2O5,沉釩率高達99%以上。本技術不但解決了現有工藝中氨水沉釩難于控制、沉釩率低、質量不穩定等諸多缺陷,而且,沉釩母液中的氨氮含量大幅度下降,無需進行中和高溫脫氨工序處理,沉降后母液可直接返回生產線,不會導致氨氮超標,降低了生產成本,節約了資源。

[1]劉世友.釩的應用與展望[J].稀有金屬與硬質合金,2000,141(6):58-61.

[2]向小艷.石煤酸浸提釩工藝的研究[J].稀有金屬與硬質合金,2007,35(3):10-13.

[3]萬龍飛. 硫酸銨-硫酸鈉混合鹽用于酸性銨鹽沉釩的可行性研究[J].鋼鐵釩鈦,2013,34(3):1-7.

[4]夏清榮. 高濃度釩液沉釩工藝研究[J].鋼鐵釩鈦,1996,17(3):46-50.

[5]李中軍,龐錫濤,劉長讓.弱酸性按鹽沉釩工藝條件研究[J].鄭州大學學報,1994,26(3):83-86.

[6]王英. 酸性銨鹽沉釩廢水循環利用途徑探討[J].鋼鐵釩鈦,2012,33(3):20-23.

[7]劉旭娃,邱顯揚,危青,等. 從V2O5生產廢水中脫除氨氮的研究[J]. 廣東有色金屬學報,2004,16(2):84-87.

The experiment used rich vanadium solution as the raw material, which come from wet v technology experiment with stonECoal by extraction and reverse extraction, through analyzing V2O5, acidity and thEContent of impurity in the rich vanadium liquid, we studied a new process of vanadium using ammonium salt instead of ammonia. The results show that : with rich vanadium liquid that had high content of impurities and types of impurity complex as raw material, used 40% NH4HCO3solution as vanadium agent to precipitate separation vanadium,Control the addition 1.4times of theory, solution pH value is 0.9, reaction temperature is 60℃, it can stably prepare 99.5% V2O5,vanadium rate is above 96.9%, mother liquor settlement temperature of 22℃, the ammonia-Nconcentration is reduced,industrial test result is good.

Vanadium ,Vanadium pentoxide ,Ammonium bicarbonate , sink vanadium

1.陜西五洲礦業股份有限公司

2.廣州有色金屬研究院