3CIMX4型透平機組主油泵故障分析及優化改造

談世龍,蔣月勝

(馬鋼股份有限公司能源總廠,安徽馬鞍山 243000)

1 概要

馬鋼第一能源總廠第十二空壓站,2003年隨2#高爐系統建設,配套安裝一臺3CIMX4型美國產四級透平式壓縮機,專供高爐系統噴煤壓縮空氣,正常要求壓力在1.15 MPa左右。由于是單臺機組專供高爐生產噴煤用高壓氣體,一旦設備及其輔助系統發生故障,只得臨時 轉供中壓氮氣,否則,將直接影響高爐系統的正常生產,因此,必須保障透平機組及其配套輔機系統的穩定性。

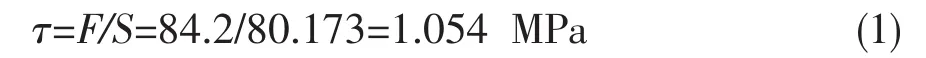

3CIMX4型四級透平壓縮機,配備1臺2250HP主電機,通過聯軸器驅動透平壓縮機增速大齒輪,將動能傳遞給圍繞大齒輪周邊星狀分布的4個小齒輪軸,帶動葉輪高速旋轉(轉速在17226~30707 r/min之間)以壓縮空氣。中心大齒輪軸端,以梅花形彈性聯軸器帶動1臺齒輪主油泵(見圖1)。

圖1 原結構示意圖

設備開機前與停機后,以1臺電動輔助油泵,給各級軸瓦與嚙合齒輪強制供油,進行潤滑冷卻。當透平機組啟動正常運轉后,通過壓力節點控制,主輔油泵之間由程序進行自動切換,由主油泵給系統供油,正常運行油壓調試在0.2 MPa左右,以滿足設備的潤滑需求。

2 主油泵故障及原因分析

由于設備運行年久,主油泵及梅花形彈性聯軸器等歷經多次修復使用,2012年該臺機組主油泵故障頻發,供油壓力性能明顯下降,因此,我們與原設備廠家聯系,訂購1臺新齒輪油泵與聯軸器等配套備件。2013年4月我們利用設備大修的機會,對主油泵及配套聯軸器等附件一次性進行更換,設備檢修完畢投入正常運行,供油壓力在0.2 MPa左右,能夠滿足生產要求。時至7月份該臺透平機組,運行中,因油壓低保護跳機,經檢查發現主油泵聯軸器損壞。對主油泵解體檢查,發現油泵齒面磨損、齒輪端面與殼體端面磨痕嚴重,已無法修復使用。

我們對這起事故原因進行認真的分析,3CIMX4型四級透平壓縮機主油泵安裝是以一框架與主機殼體相固定,由于安裝空間狹小受限,半聯軸器對中,無法調整,日常檢修拆裝也非常困難。同時,該主油泵安裝在齒輪箱與壓縮機冷卻器之間的狹小空間里,夏季正常工作環境溫度較高,散熱性能較差。我們在對損壞油泵解體檢查檢修過程中發現,新換的梅花形彈性聯軸器間的配套緩沖塊已全部成粉末狀,散落于周邊,鑄鐵材質的聯軸器爪磨損、斷裂等。根據現場情況,我們分析這起事故的主要原因為:

2.1 主油泵聯軸器配套件的材質有問題

主油泵運行中出現聯軸器損壞、齒輪油泵磨損,主要原因為原廠家聯軸器及配套緩沖塊使用材質不對引起,造成備件損壞所致。我們在更換新備件前例檢時,發現聯軸器緩沖塊為8瓣梅花型橡膠件。緩沖塊性能要求既要有一定的韌性,同時要有一定的硬度和耐磨性,因此,一般選用聚氨酯。另3CIMX4型四級透平壓縮機主油泵安裝在機腹內,散熱性差,因此,備件必須有一定的耐熱性能,而橡膠僅具備有韌性,缺少其他性能。我們當即與設備廠家技術人員進行溝通,指出備件存在的缺陷,廠家堅持認為該備件為美國進口原件,質量可靠,使用沒有問題。經事后運行出現的結果分析來看,造成此次事故的直接原因是橡膠件緩沖塊缺少一定的硬度、耐磨與耐高溫性能,運行過程中,被直接被研成粉末,主機軸向竄動,得不到聯軸器緩沖塊的緩沖降低,造成齒輪油泵損壞;鑄鐵聯軸器在設備啟停與運行過程產生交變沖擊,磨損加劇而斷裂,失去性能,最終造成主機設備油壓低跳機。

2.2 主油泵檢修時安裝不便

機組油泵安裝定位用一框架與設備殼體連接,油泵聯軸器安裝中心偏差,由于空間受限,人工無法調整,多次檢修拆裝,安裝定位精度已難以保證。

3 優化改造方案與措施

鑒于3CIMX4型四級透平壓縮機為美國產品,損壞油泵備件一時難以修復,配套主油泵等附件訂購周期在3個月左右,訂貨周期較長,如按照正常程序處理本次設備事故,將嚴重影響高爐的正常生產。若將高爐噴煤壓縮空氣長期改為中壓氮氣維持生產,等待訂購備件,生產成本必然會有所增加;同時,即使訂購原件恢復性安裝,同樣存在安裝、調整困難等上述所分析的問題。因此,我們針對這種情況,對機組設備的結構進行了認真分析,與設備廠家專業技術人員進行溝通交流,同時加強本行業同類產品設備結構優化與發展方向的調研,對在機旁單獨設立外置式主油泵和利用主電機軸端延長增設主油泵等方案優缺點比較,最終確定利用電機主軸末端,將電機主軸向外延伸,計劃在電機末端外安裝一臺主油泵的改造方案。

我們對改造方案進行深入研究,根據此方案組織實施,必須解決:(1)新延伸短軸用什么方式與電機主軸連接,解決同軸度問題;(2)新延伸短軸通過聯軸器帶動油泵所承載負荷,連接件必須滿足承載負荷的強度要求;(3)主油泵改造,必須保證與原設備開停機、設備正常運轉的原控制程序相一致,盡可能不需修改設備的控制程序;(4)選擇一臺性能匹配的油泵;(5)如何克服主電機檢修時自由狀態下試機找磁力線中心時,電機轉子存在17 mm軸向竄動量的影響,以及由油泵改造安裝位置的改變而牽涉到供回油路的改進完善等問題。

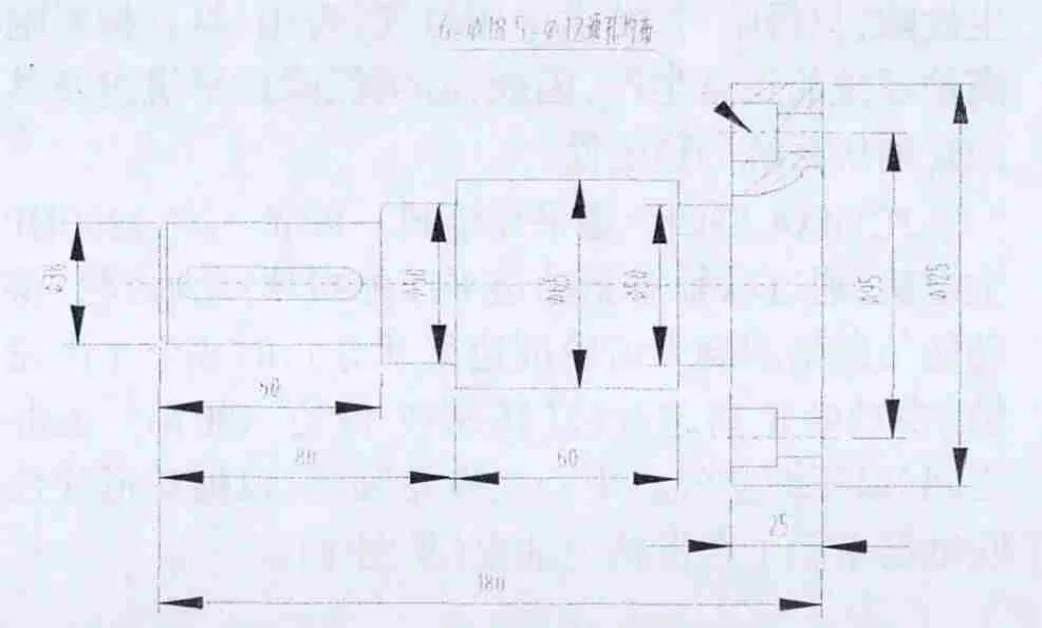

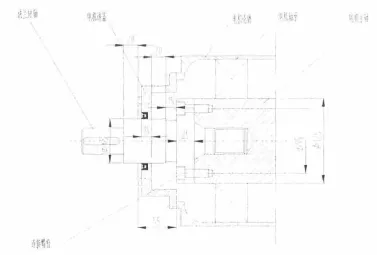

為此,我們對短軸相套卡箍、法蘭式等幾種可能的連接方式進行優缺點比較,組織現場測繪電機主軸端面外緣直徑為¢125 mm,對電機轉子進行抽芯(測量電機軸總長4500 mm,轉子最大回轉直徑¢590 mm),選擇相應機床進行加工。重新設計加工帶動油泵的法蘭短軸(見圖2),用簡潔的法蘭螺栓結構形式與電機主軸連接。在主電機軸端直徑為¢95 mm圓上,與短軸法蘭分度配鉆加工6只M12連接螺栓,選用10.9級高強度螺栓,將短軸與電機軸合為一體,以原電機軸軸承檔位支撐為基準,在機床上進行整體找正加工,從而保證了延伸加長的法蘭短軸與主電機軸的同軸度要求。為解決克服主電機檢修時自由狀態下試機找磁力線中心時,電機轉子存在17 mm軸向竄動量問題,我們在對電機末端透蓋結構設計上,定位透蓋與法蘭短軸¢65 mm軸徑配合,前后具有20 mm可軸向移動空間(見圖3)。

圖2 新加工的法蘭短軸

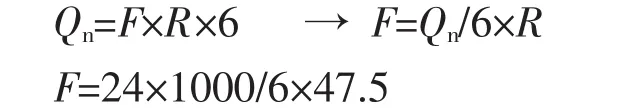

選用1臺螺桿泵替代原齒輪泵,銘牌參數為Q=330 L/m、油泵扭矩為:24 N.m,因此,我們對連接螺栓強度必須進行復核驗證計算。

油泵Qn=24 N.m的負荷扭矩,被6只分布在¢95mm直徑上的M12連接螺栓為配鉆加工,較為緊固,故我們可以不考慮摩擦受力因素,僅考慮承受扭矩作用,進行剪切強度復核計算如下:

圖3 法蘭短軸與電機的聯接

要求τ≤【τ】 τ:螺栓實際承載的剪切強度,【τ】:螺栓材質允許剪切強度;查機械設計手冊表得,M12*1.75 螺栓 d1=10.106 mm、d2=10.863 mm;其中d1為螺栓小徑、d2為螺栓中徑。

S=π×d12/4→S=80.173 mm2(S螺栓小徑斷面面積)

R=47.5 mm;(R安裝螺栓分度圓半徑)每只螺栓受力F為:

F=84.2 N(F為因扭矩負荷每只連接螺栓所受的剪切力)

又【τ】=σs/n (σs:為材質的抗拉強度、n:為安全系數 )

查表得 10.9 級螺栓的 σs:900 MPa,n:取值范圍在3.5~5之間,取n=5;

故滿足τ≤【τ】的要求。

我們選用瓦殼式新型聯軸器,利用其具備一定軸向補償性能,調整油泵軸與電機法蘭短軸端的安裝間隙,解決了設備電機檢修試機磁力線自動找中的軸向竄動問題。以原設備鋼支架基座為基礎,焊接鋼構架為改造后的主油泵的支撐平臺,同時,將油管路作相應配管優化改造,至此,改造工作全部結束,既保證了設備所需的所有匹配性能,同時滿足透平壓縮機主機程序控制要求,一次性試驗成功,見圖4所示。

圖4 改造后結構示意圖

4 實施效果

通過本次改造,在較短時間內解決了長期以來困擾我們因主油泵故障影響設備長周期安全穩定運行問題,同時也徹底解決了原主油泵檢修過程中拆裝困難、中心無法調整、工作環境通風散熱性差等問題,實現了新油泵機組,便于運行點檢維護,油泵檢修安裝與電機主軸對中調整等問題得到了徹底解決。設備自改造投運以來,主油泵運行穩定,油壓具有較大的調整空間,各項性能指數都較好地滿足透平機組的運行要求,實踐證明,改造較為成功。

[1]西北工業大學機械原理及機械零件教研室編,機械零件[M].北京:高等教育出版社1982.