小口徑高壓鍋爐管內部缺陷控制

高展展,朱人君,梁海泉,丁宏鈞,寧 玫

(天津鋼管集團股份有限公司,天津 300301)

小口徑高壓鍋爐管內部缺陷控制

高展展,朱人君,梁海泉,丁宏鈞,寧 玫

(天津鋼管集團股份有限公司,天津 300301)

針對天津鋼管集團股份有限公司168廠?88.9mm以下小口徑高壓鍋爐管探傷合格率一直較低的問題,通過保證頂頭和芯棒表面的質量、增加張減機減壁率、提高張減終軋溫度、使用磷酸鹽代替硫酸鹽作為硼砂組分、提高芯棒限動速度等措施,使小口徑鋼管內傷得到有效控制,探傷合格率穩定,探傷合格率平均達到9 5.5%。

內劃道;高壓鍋爐管;探傷;合格率

1 引言

2007年我廠生產的小口徑鋼管存在內表面缺陷嚴重,造成探傷合格率低,平均探傷合格率僅為82%,直接影響品種成材率和合同執行率。例如小口徑的鋼種為12Cr1MoVG和15CrMoG鋼種的高壓鍋爐管的成材率僅為70%左右,其主要是內傷探傷報警。經取樣分析,缺陷主要為深度在0.2~0.5 mm、長度在20~50mm淺表裂紋。為此,有針對性的對各變形工序軋件質量狀況進行過程控制。

2 小口徑鋼管內表面缺陷產生原因分析

小口徑鋼管內表面缺陷是影響質量,產生廢品的主要原因。統計了2007年2月生產的?51 mm×6 mm、?51 mm×7 mm等規格小口徑鋼管的探傷情況,探傷合格率只有40%~80%,通過多個規格的內傷缺陷定位和分析,缺陷主要為深度在0.2~0.5 mm、長度在20~50mm淺表裂紋,其產生原因是穿孔過程中產生的微小缺陷,或連軋第一、二、四架在軋制過程中鋼管受內表面氧化物殘渣影響,形成內劃道和結疤缺陷[1],這些缺陷經過張減的軋制擠壓和拉伸而加重。

2.1 PQF工序

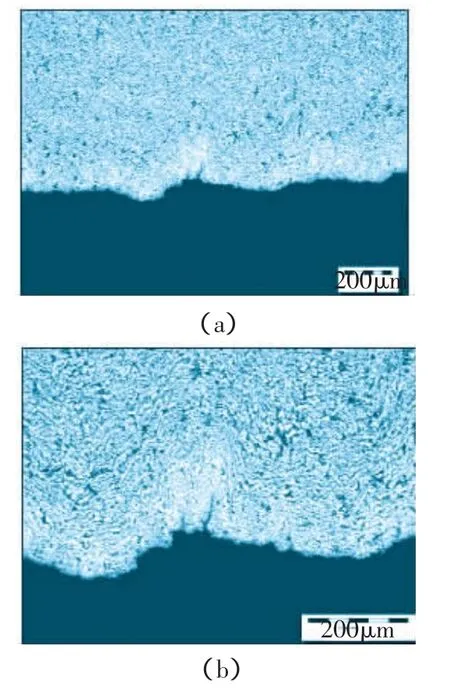

通過連軋軋卡樣分析可以看出,連軋第一、二、四架在軋制過程中鋼管受內表面氧化物殘渣影響,形成內表面劃道和結疤缺陷,是造成鋼管內劃道缺陷的主要原因。如圖1所示,照片下部可以看到清晰的劃道痕跡,雖然通過下游機架的軋制能將嚴重的軋制痕跡軋合,但是經過張力減徑工序的拉伸減徑變形,已經軋合的部分仍有可能出現淺表裂紋缺陷。

圖1 連軋第二架軋卡分析樣局部圖

2.2 張減工序

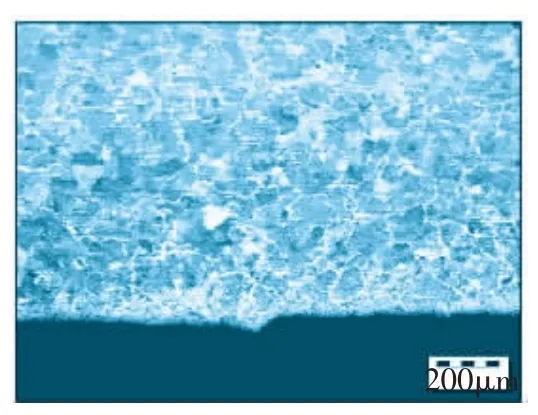

圖2至圖5為S M S_M E E R的相關研究,隨著張減機軋制道次的增加,內表面裂紋呈逐漸加深的態勢。寶鋼S A-2 10C的?5 1mm×6mm與我廠生產的S A-2 10C的?5 1mm×7mm小高鍋產品進行對比,得出如下結論:

圖2 第一架軋制鋼管內表面組織形態

圖3 第10架軋制內表面組織形態

圖4 第15架軋制內表面組織形態

圖5 第25架軋制內表面組織形態

(1)寶鋼產品探傷噪聲信號很低,內表面光潔度高于我公司產品;

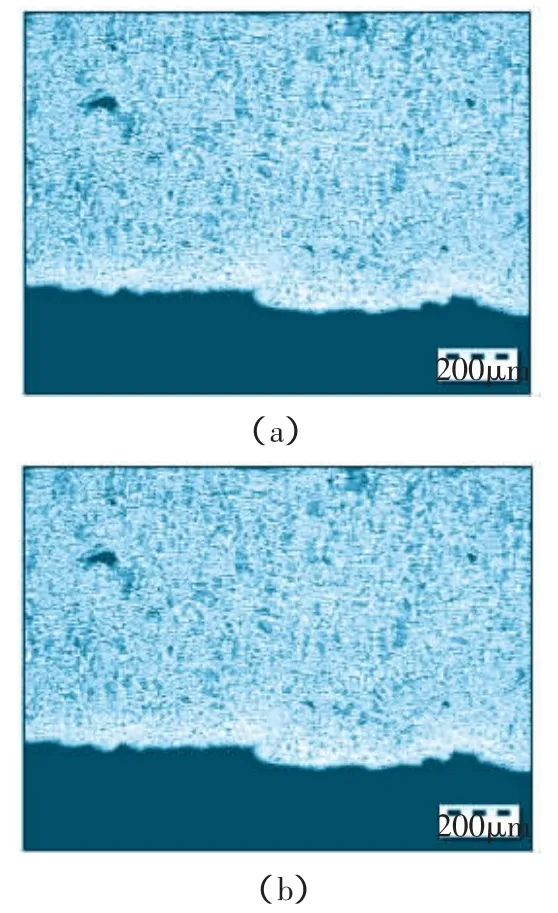

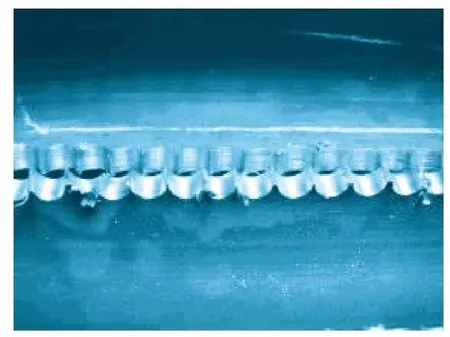

(2)內表面解剖后對比,寶鋼管內表面光滑,我廠產品內表面粗糙程度較高詳細情況見圖6~圖8。

(3)寶鋼產品內表面同樣存在淺表軋制痕跡,是由于芯棒表面缺陷和內表面劃道引起的,但由于內表粗糙程度的不同,我們的產品缺陷深度略高于寶鋼管0.1~0.2mm。

(4)寶鋼管帶狀組織5級比較明顯,是由于較低的終軋溫度引起的。

3 分析結論

通過對鋼管倍尺數跟蹤發現,鋼管報傷集中在管端第一、二倍尺(距管端25 m內),與毛管頭部氧化硼砂積累密切相關,小口徑鋼管缺陷在毛管前部軋制區域出現的比率較高。通過上述分析可以得出以下結論:

(1)穿孔毛管存在端部除氧化效果不良的問題需要加以改進。

(2)連軋工作機架軋制時內表面存在劃道缺陷,需要從孔型、潤滑改進入手加以解決。

(3)張減機總減徑率較高,對荒管中存在的原始缺陷不能在軋制中完全消除。

4 改進措施及實施效果

4.1 改進措施

(1)頂頭生產30支不等出傷必換,消除因頂頭產生的內折。

(2)生產小口徑鋼管使用無傷芯棒,消除芯棒產生的缺陷。

圖6 鋼管內表面對比圖

圖7 TPCO鋼管內表面

圖8 寶鋼鋼管內表面(存在淺表軋折和輕微劃道缺陷)

(3)生產前對穿孔導距和輥距進行測量,確保橢圓度系數控制在工藝要求范圍內。

(4)張減機減壁率提高到10%~15%(原為5%~8%)。

(5)終軋溫度控制在8 60℃以上,提高再加熱爐5~8段溫度(1020±10)℃,張減高壓水根據外表面除鱗情況控制在8~1 8MPa,提高張減機出口速度至5.5m/s以上。

(6)選用磷酸鹽代替硫化鈉作為硼砂的主要添加劑是由于磷酸鹽與氧化鐵皮反應形成熔融物,減少軋件在連軋軋制時其內表面輥縫處聚集物,減少內結疤和劃道產生的幾率。

(7)繼續跟蹤分析軋卡管解剖后的內表面狀態和實際測量數據,對連軋第一、二架孔型設計提出成熟的改進思路、設計原則和要點,改進連軋1 8 5、1 5 1孔型設計,達到降低總延伸系數,降低張減機單機減徑率的工藝目的,改善鋼管內表面粗糙程度。

(8)研究現有條件下提高芯棒限動速度的途徑。

4.2 實施效果

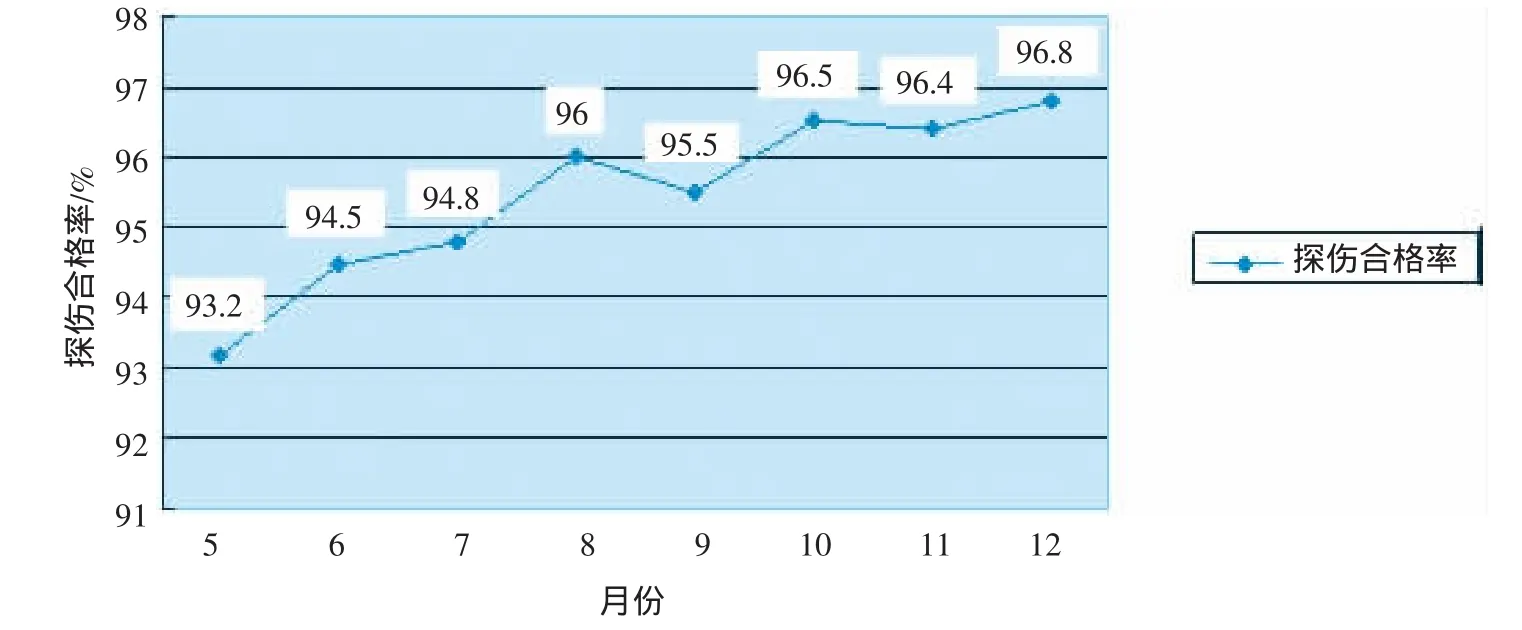

根據前期的試驗和總結,按照上述措施制定工藝并在過程控制中嚴格執行,鋼管探傷合格率得到一定控制。2010年5月至1 2月?8 8.9mm以下小口徑鋼管平均探傷合格率9 5.5%,各月探傷合格率情況見圖9。

5 生產過程控制優化

生產過程中還有個別爐次出現低合格率,探傷合格率只有89%。針對個別出現的低合格率爐次或批次,主要從生產過程控制進行優化。

5.1 穿孔機組

該機組堅持保證頂頭表面的質量以提高內表面質量,規定生產直徑小于?8 8.9mm的鋼管,每顆頂頭軋制30支即全部更換,不再用于生產此類品種。

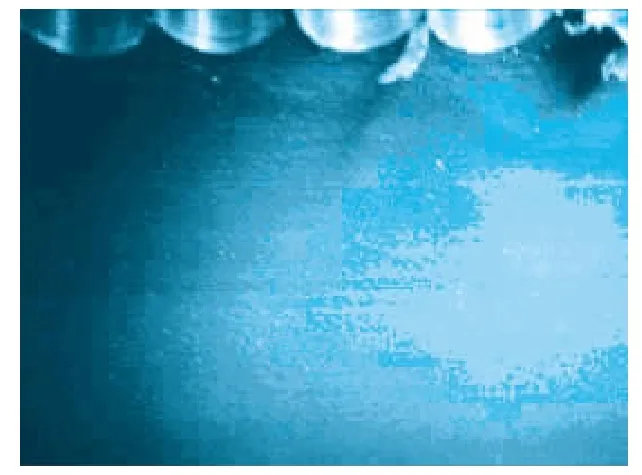

再次試驗使用磷酸鹽代替硫酸鹽作為硼砂成分,有利于提高鋼管內表面光潔度,減少內表面劃道缺陷,如圖10所示。

圖9 2010年5月至12月?88.9mm以下小口徑鋼管探傷合格率

圖10兩種硼砂組份生產出來的鋼管內表面劃道對比圖

5.2 PQF機組

該機組堅持保證芯棒表面的質量以提高內表面質量,規定生產直徑小于?88.9 mm的鋼管,使用全新芯棒生產,連軋輥壽命不超過1000支。

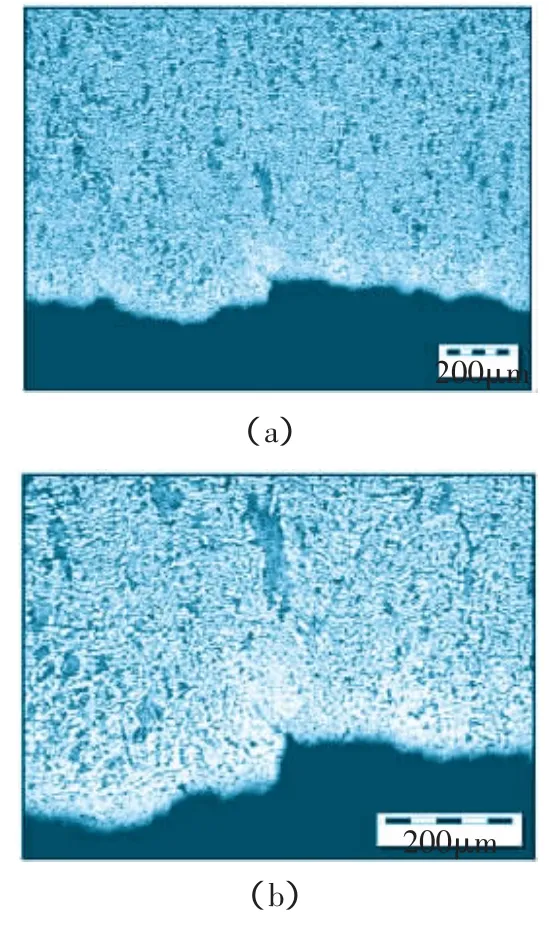

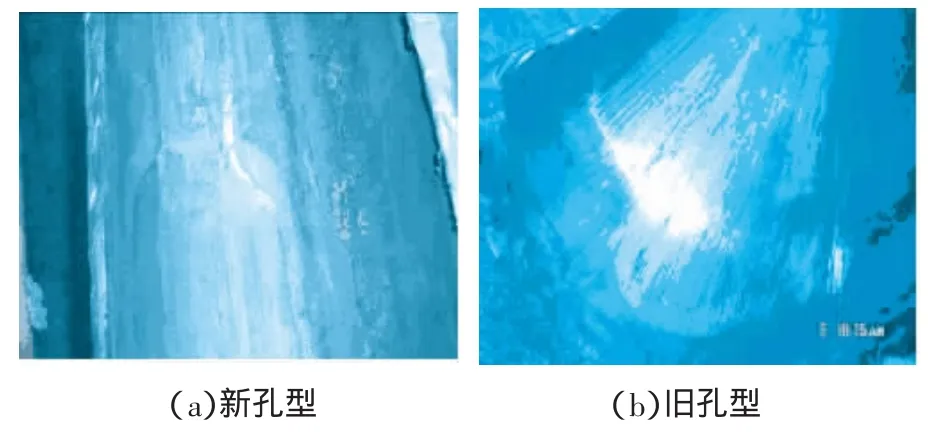

同時通過多方共同研究,對連軋孔型進一步優化,2008年開始試驗了我廠第6套孔型生產小口徑鋼管。如圖11所示,新孔型和舊孔型生產的鋼管內表面對比情況,該孔型生產的鋼管內表面明顯優于舊孔型,表面光潔度大大提高,而且保持了原有的良好壁厚精度。

使用新孔型生產了一批規格為?60mm×4mm的2 10C高鍋管,探傷合格率平均9 7.5%。

另外根據軋制理論,限動速度暨鋼管內表面和芯棒的速差直接影響了鋼管內表面,因此進行了提高限動速度的對比試驗。對比試驗中看出有一定效果,圖1 2為試驗對比情況。

5.3 張減機組

根據工藝研究和摸索,增大張力系數,調整張減速度制度,減壁率增加到10%,減少內表面質量缺陷。提高終軋張減軋制溫度,有助于提高內表面質量,改善鋼管性能。

圖11 新孔型和舊孔型生產的鋼管內表面對比情況

圖12 限動速度試驗內表面情況對比圖

對不同徑壁比的成品鋼管,選取不同的孔型參數,同時結合鋼種、材質來調整減徑量的大小。

6 結語

通過保證頂頭和芯棒表面的質量、增加張減機減壁率、提高終軋張減軋制溫度、使用磷酸鹽代替硫酸鹽作為硼砂組份、提高芯棒限動速度、修改連軋孔型等措施,至2010年底,工藝逐漸固定,小口徑鋼管內傷得到有效控制,探傷合格率穩定,探傷合格率平均達到95.5%。

[1]嚴澤生.現代熱連軋無縫鋼管生產[M].北京:冶金工業出版社,2009:2 1 5.

Quality Control over Internal Defect of Small Diameter High Pressure Boiler Pipe

GAO Zhan-zhan,ZHU Ren-jun,LIANG Hai-quan,DING Hong-jun and NING Mei

(Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

In order to solve the lingering problem of low qualification rate of high pressure boiler pipe with less than 88.9 mm diameter at inspection,measures were taken at Tianjin Pipe(Group)Corporation,i.e.,ensuring the surface quality of plug and mandrel,increasing wall thickness reduction at stretch reducing mill,increasing the finishing rolling temperature of tension reduction,using phosphate instead of sulphate as borax component,increasing mandrel retaining speed and so on.As a result,the internal defect of small diameter pipe was effectively curbed and inspection qualification rate stable at an average of 95.5%.

internal scratch;high pressure boiler pipe;detection;qualification rate

10.3969/j.issn.1006-110X.2014.02.014

2013-09-1 1

2013-10-09

高展展(1980—),女,碩士,工程師,主要從事軋鋼工藝方面的研究工作。