高酸原油直接催化裂化技術的工業應用

全丹丹,張執剛

(1.中國石化上海高橋分公司,上海200137;2.中國石化石油化工科學研究院)

高酸原油富含石油酸和石油酸鹽,腐蝕性強、破乳困難,且密度高、殘炭高、金屬含量高、輕餾分含量少,屬于重質劣質原油[1]。為解決高酸原油常規加工對常減壓蒸餾帶來的腐蝕問題[2],中國石化石油化工科學研究院(簡稱石科院)開發了高酸原油直接催化裂化成套工藝技術并于2007年11月在中國石化上海高橋分公司(簡稱高橋分公司)Ⅰ套催化裂化裝置上進行了工業應用[3]。該技術包括電脫鹽單元和催化裂化單元,電脫鹽單元脫除高酸原油中水、鹽(主要是鈉鹽)、重金屬鐵和金屬鈉、鈣,提供滿足催化裂化要求的原料并降低催化裂化的操作費用、提高操作穩定性;催化裂化單元將高酸原油轉化為輕質油的同時脫除高酸原油中的環烷酸和脂肪酸等有機酸。應用過程中采用了兩種工況,分別為減壓蠟油摻煉64.88%高酸原油工況(簡稱摻煉工況)和單煉100%高酸原油工況(簡稱單煉工況)。本文主要介紹高酸原油直接催化裂化技術的工業應用結果,并對兩種工況與加工高酸原油前的原工況(以2006年3月30日進行的減壓蠟油摻煉26.11%減壓渣油時的標定結果作為參考數據)進行對比,為加工高酸原油提供可行方案。

1 催化裂化裝置概況

高橋分公司I套催化裂化裝置的加工能力為0.9Mt/a,再生系統為兩段再生串、并聯式。大部分待生催化劑先經過第一再生器(一再)燒焦,然后進入第二再生器(二再)燒焦,同時有少量待生催化劑不經一再直接由沉降器汽提段進入二再燒焦。一再采用貧氧不完全再生方式,二再采用富氧完全再生方式。二再燒焦后充分恢復活性的再生催化劑經由再生管密相輸送至提升管反應器底部。

2007年10月,為了加工高酸原油,建成1.2 Mt/a電脫鹽裝置,采用兩級交直流電脫鹽串聯技術,為催化裂化裝置提供原料。

2 標定結果

2.1 電脫鹽單元

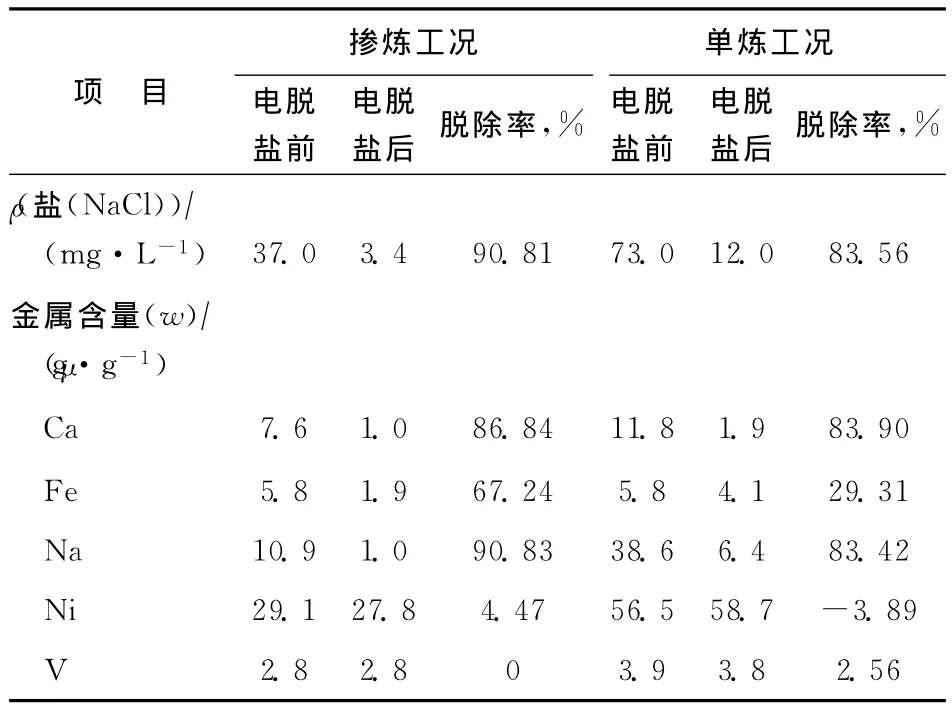

表1為高酸原油摻煉工況和單煉工況標定時電脫鹽前后原油的鹽含量、金屬含量及相應的脫除率。從表1可以看出:摻煉工況的原料鹽(NaCl)含量和金屬含量比單煉工況低,但脫除率較單煉工況時高;摻煉工況電脫鹽前后原料鹽(NaCl)質量濃度分別為37.0、3.4mg/L,脫鹽率為90.81%;單煉工況電脫鹽前后原料鹽(NaCl)質量濃度分別為73.0、12.0mg/L,脫鹽率為83.56%;摻煉工況的脫鈣率、脫鐵率、脫鈉率分別為86.84%,67.24%,90.83%;單煉工況的脫鈣率、脫 鐵 率、脫 鈉 率 分 別 為 83.90%,29.31%,83.42%;電脫鹽前后兩種工況的金屬鎳和釩含量變化不大。

金屬鈣和鈉均可引起催化劑永久失活,鈣還容易引起催化劑結塊,影響催化裂化裝置的催化劑流化和輸送[4]。電脫鹽后金屬鈣和鈉含量大幅度降低,對于維持催化劑活性、降低劑耗以及保證催化裂化裝置平穩運轉均有益處。

在整個試驗過程中,由于高酸原油在罐區已進行強化脫水,使電脫鹽前高酸原油中水質量分數均小于0.5%,滿足裝置水含量控制指標(不大于0.5%)的要求,大大減輕了電脫鹽的難度。

表1 電脫鹽前后原油的主要性質

2.2 催化裂化單元

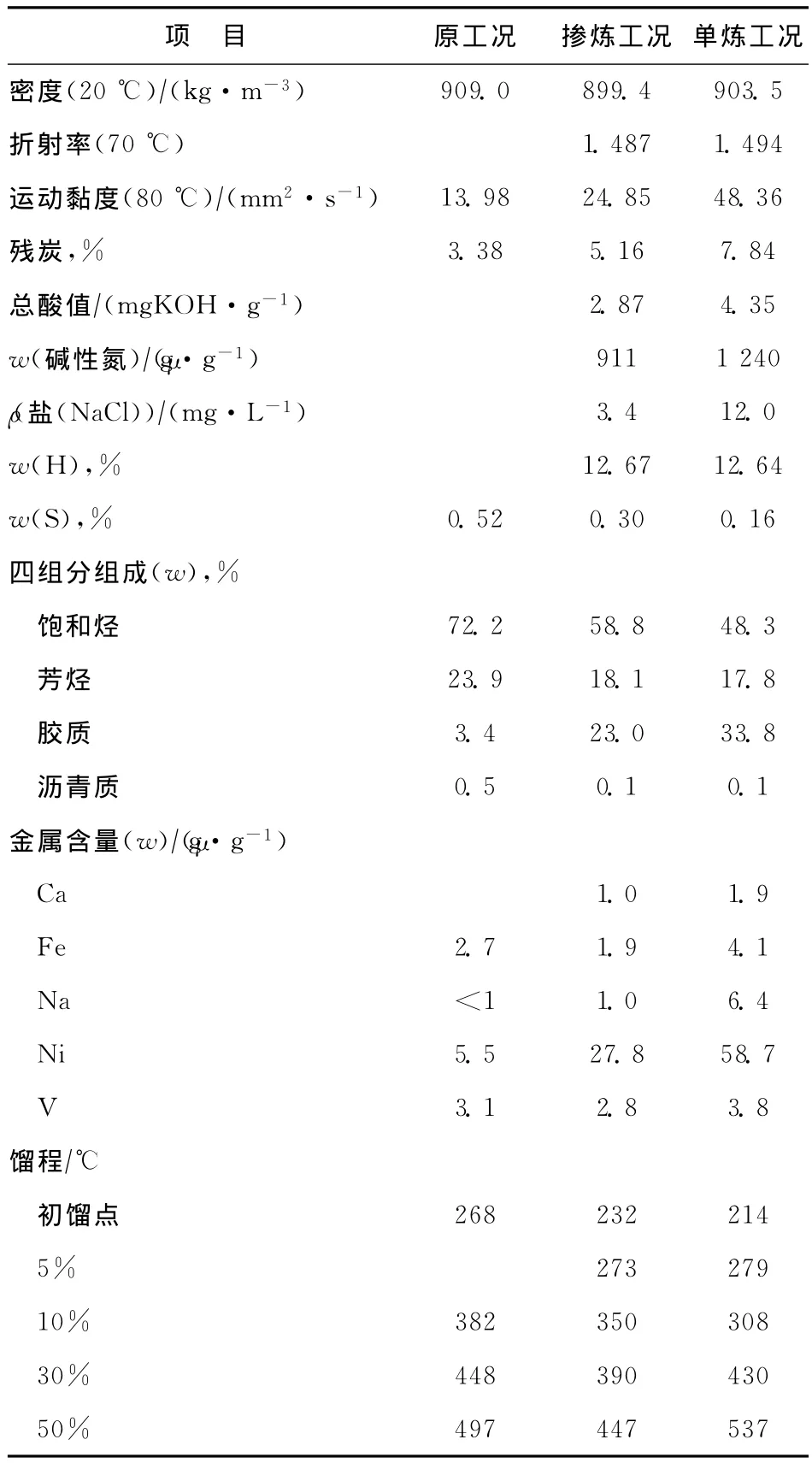

2.2.1 原料油 催化裂化單元的原料油性質見表2。由表2可見:與原工況相比,摻煉工況和單煉工況的原料性質明顯變差,殘炭增加、飽和烴含量降低、運動黏度增加以及金屬鎳含量大幅增加;與摻煉工況相比,單煉工況的原料性質更差,表現為密度增大、折射率增大、堿性氮含量增加、飽和烴含量降低、黏度增大、殘炭增加、膠質含量增加、鎳含量增加。單煉高酸原油工況較摻煉工況時原料的裂化性能變差,生焦傾向明顯增加,對催化劑的抗污染能力要求提高。從表2還可以看出:高酸原油中的金屬含量較高,隨著原料中高酸原油比例的提高,其中的金屬Ni,Ca,Na含量明顯上升;從餾程上看,高酸原油中的輕組分含量較高,隨著原料中高酸原油比例的提高,初餾點下降,350℃餾出量增加。

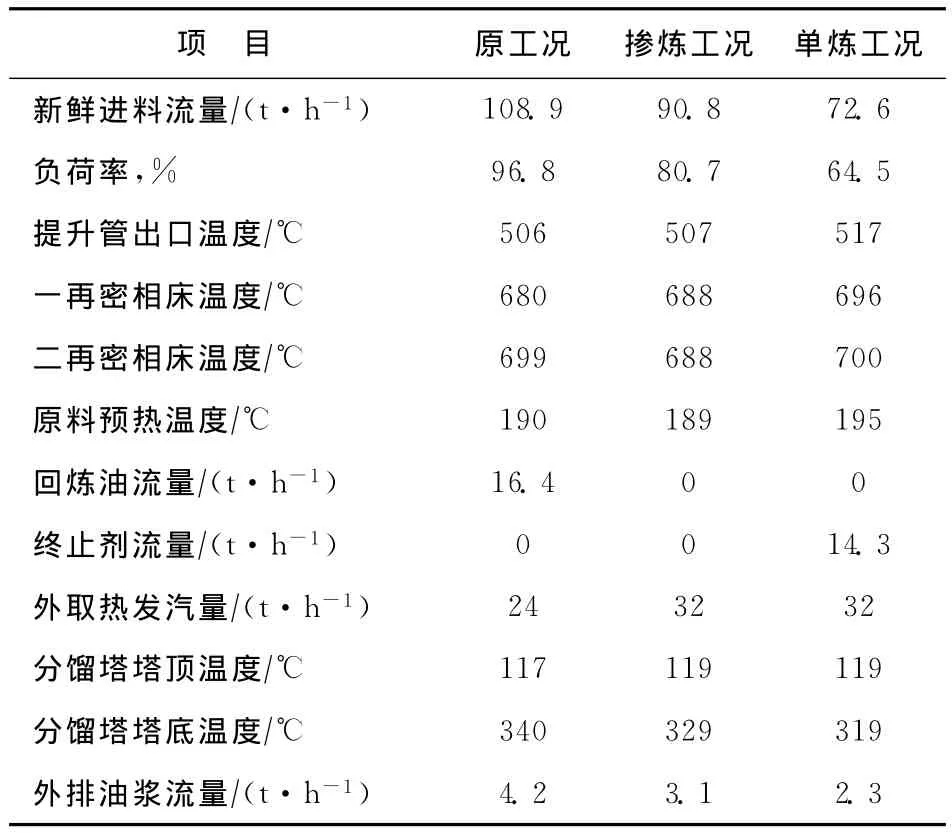

2.2.2 主要操作參數 原工況、摻煉工況和單煉工況標定時,催化裂化單元的主要操作參數見表3。從表3可以看出:受裝置外取熱器取熱負荷的限制,在摻煉工況時催化裂化裝置處理量為90.8t/h,負荷率為80.7%;單煉工況的催化裂化裝置處理量為72.6t/h,負荷率為64.5%;摻煉工況的提升管出口溫度為507℃,原料預熱溫度為189℃,一再密相床溫度為688℃,二再密相床溫度為688℃,無回煉油回煉,也沒有注入汽油終止劑;單煉工況的提升管出口溫度為517℃,并且是在注入14.3t/h汽油終止劑的情況下實現,否則提升管出口溫度將超過指標上限(530℃),原料預熱溫度為195℃,一再密相床溫度為696℃,二再密相床溫度為700℃,無回煉油回煉。可見,摻煉工況下裝置的操作彈性較大,反應苛刻度較低,更利于裝置的穩定運行。

表2 催化裂化單元的原料性質

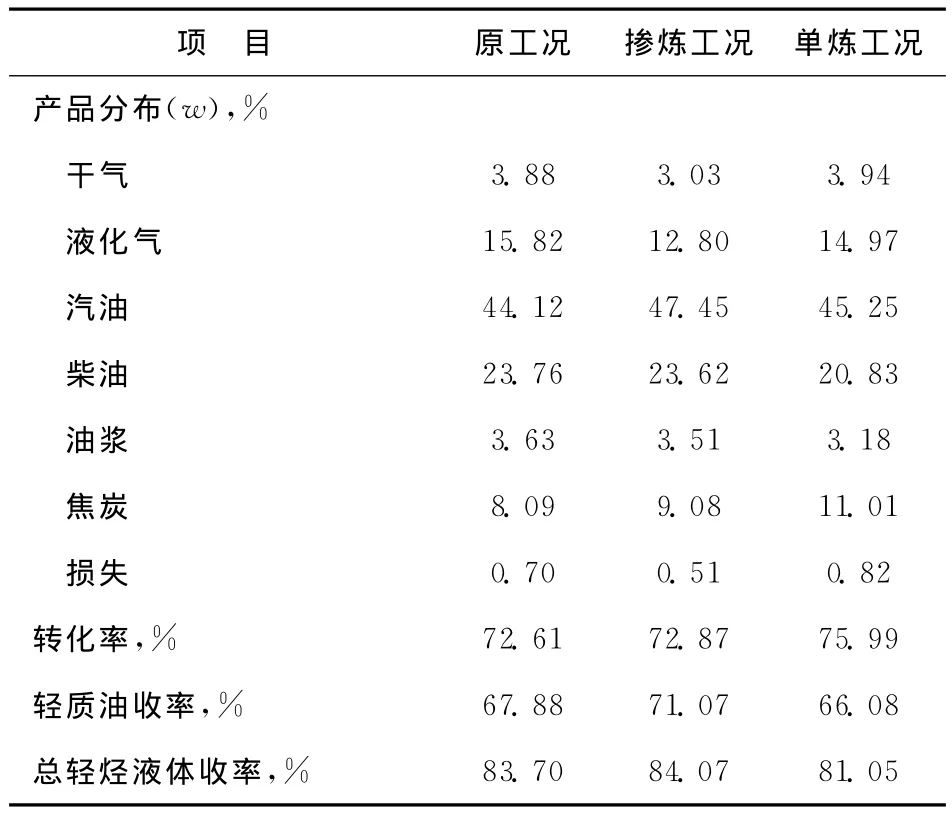

2.2.3 產品分布 原工況、摻煉工況和單煉工況標定時的產品分布見表4。從表4可以看出,單煉工況與摻煉工況相比,干氣和焦炭產率明顯增加,油漿產率略有下降,總輕烴液體收率下降3.02百分點。單煉工況的焦炭產率很高,是由于高酸原油的殘炭很高,生焦前身物很多,另外,高酸原油中鎳質量分數高達58.7μg/g,即使試驗中加大催化劑置換速率和鈍化劑添加速率,平衡劑上鎳質量分數仍達到17 300μg/g,V(H2)/V(CH4)很高,使催化劑的脫氫生焦速率增加。單煉工況下干氣產率增加的原因主要是重金屬鎳的污染以及提升管出口溫度的提高。值得說明的是單煉工況時由于提升管出口溫度提高10℃并使用了14.3t/h的汽油作為終止劑,操作條件比較苛刻,因此干氣和液化氣產率比摻煉工況時分別高0.91和2.17百分點。另外,單煉工況和摻煉工況的轉化率均較高,油漿產率很低,總輕烴液體收率大于81%,說明高酸原油的可裂化性能很好,高價值產品收率高,但焦炭產率高。從表4還可以看出:摻煉工況與原工況相比,干氣和液化氣產率降低,分別降低0.85百分點和3.02百分點;摻煉工況的汽油、輕質油及總輕烴液體收率較原工況分別高3.33,3.19,0.37百分點,較單煉工況分別高2.20,4.99,3.02百分點;摻煉工況的柴油收率較原工況低0.14百分點,較單煉工況高2.79百分點;摻煉工況的油漿產率較原工況低0.12百分點,較單煉工況高0.33百分點;摻煉工況的焦炭產率較原工況高0.99百分點,較單煉工況低1.93百分點。綜上所述,摻煉高酸原油時,由于處理量高且生焦量較低,其產品分布優于單煉工況的產品分布。

表3 催化裂化單元的主要操作參數

表4 催化裂化單元的產品分布

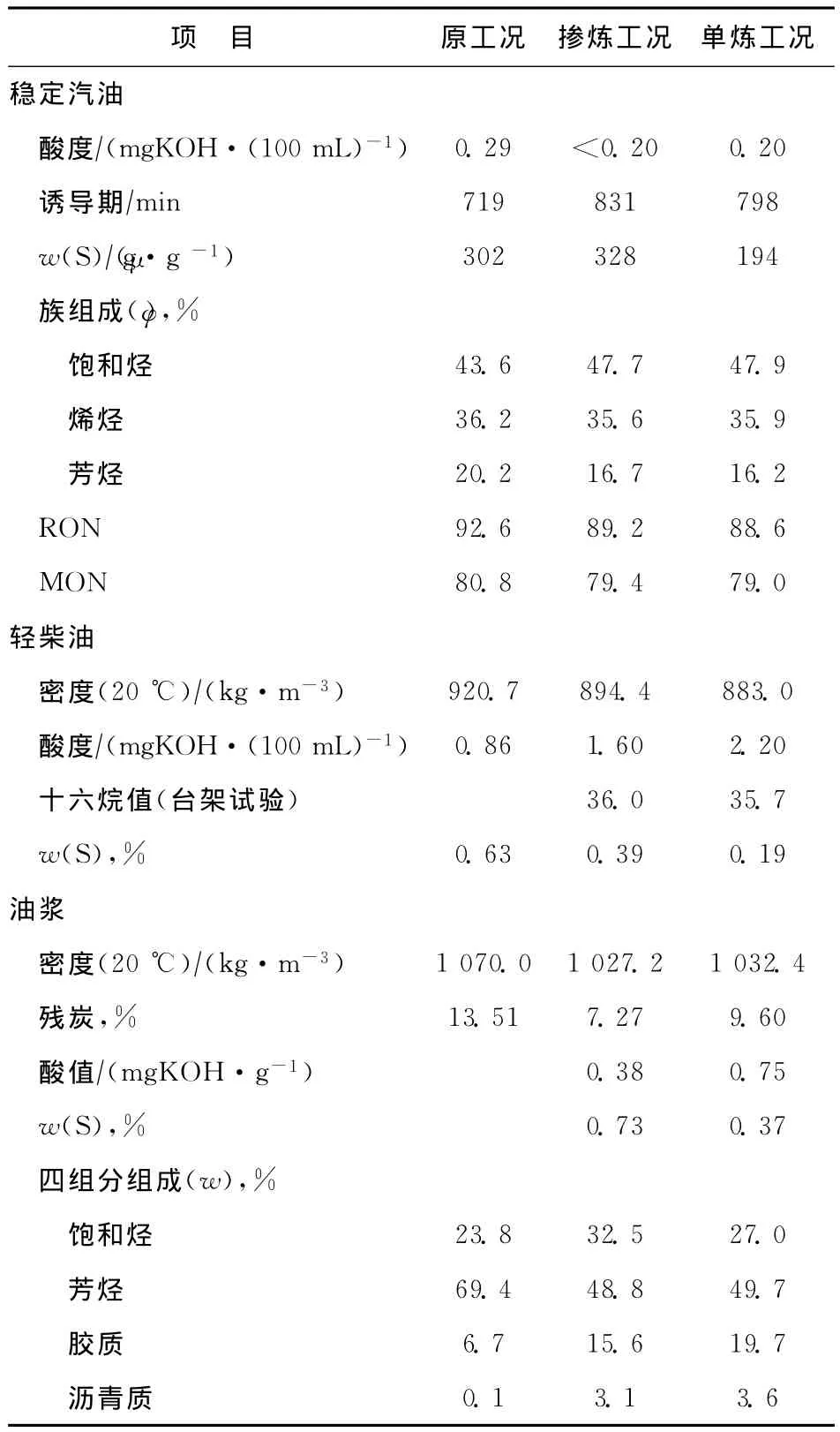

2.2.4 產品性質 催化裂化單元穩定汽油、輕柴油及油漿的主要性質見表5,干氣、液化氣組成見表6。由表5中穩定汽油性質可以看出:3種工況下穩定汽油的酸度基本相當;摻煉工況和單煉工況的汽油辛烷值均較低,RON分別為89.2和88.6,MON分別為79.4和79.0,說明加工高酸原油對汽油的辛烷值影響較大,汽油辛烷值下降明顯;摻煉工況和單煉工況下汽油的烯烴含量均較低,體積分數分別為35.6%和35.9%;摻煉工況和單煉工況下汽油的誘導期分別達到831min和798min,汽油的安定性較好;汽油中硫含量隨著原料中高酸原油比例的提高而下降。由表5中輕柴油的性質可以看出:摻煉工況和單煉工況下輕柴油的酸度分別為1.60、2.20mgKOH/(100mL);十六烷值分別為36.0、35.7;硫質量分數分別為0.39%、0.19%;密度(20 ℃)分別為894.4、883.0 kg/m3。輕柴油需進一步加氫精制脫除硫化物和提高氧化安定性后才能作為柴油調合組分。由表5中油漿的性質可以看出,摻煉工況和單煉工況下油漿的酸值分別為 0.38、0.75mgKOH/g,密度(20℃)均大于1 020kg/m3,說明重油的轉化深度較高。

由表6中干氣組成可以看出:摻煉工況和單煉工況中氫的體積分數很高,分別為39.53%和39.60%;V(H2)/V(CH4)分別高達1.95和1.63,后者低于前者的原因是單煉工況的提升管出口溫度大幅提高,造成熱裂化程度增加,使得甲烷產率增加。由表6中液化氣組成可以看出,單煉工況與摻煉工況相比,烯烴含量明顯增加,主要原因是高酸原油屬石蠟基原油,并且反應溫度較高,石蠟基原油和較高的反應溫度均有利于丙烯的生成[5]。

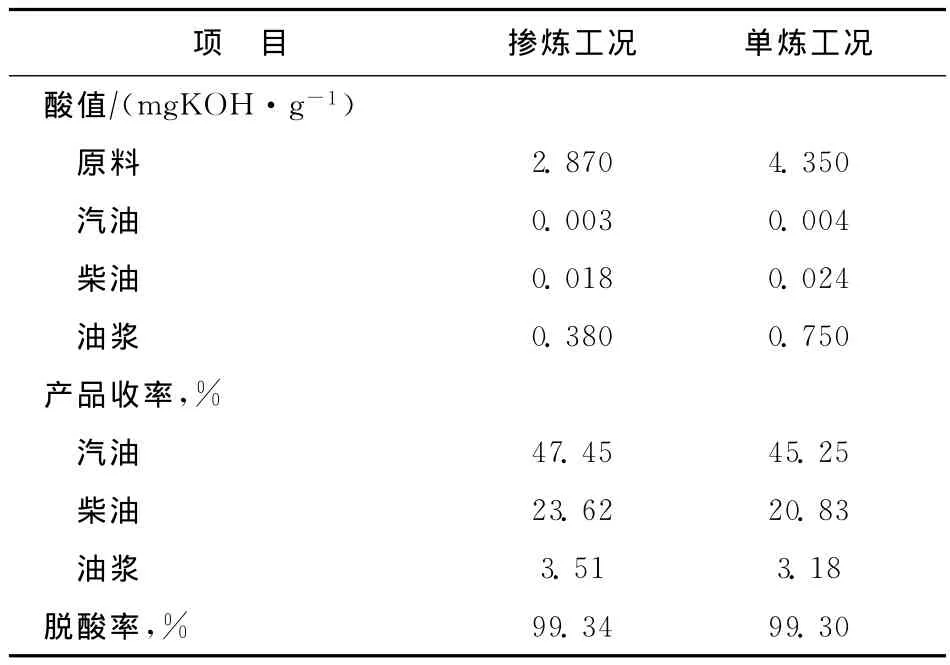

催化裂化單元的脫酸率見表7。從表7可以看出,高酸原油通過催化裂化脫酸后,摻煉工況和單煉工況的脫酸率接近,分別為99.34%和99.30%。高酸原油經過催化轉化后,脫酸率達到99%以上,產品汽油、柴油和油漿的酸值均較低,滿足產品標準的要求或后續加工工藝的要求。無論是摻煉高酸原油或單煉高酸原油,均可得到較高的高價值產品收率。

表5 催化裂化單元的主要液體產品性質

表6 催化裂化單元的氣體組成 φ,%

表7 催化裂化單元的脫酸率

3 經濟及社會效益

加工高酸原油的收入、利潤和稅收分別為4 452.66,395.28,131.76元/t;加工常規催化裂化原料的收入、利潤和稅收分別為4 672.21,240.10,80.03元/t。與加工常規催化裂化原料相比,加工高酸原油的收入降低219.55元/t、利潤增加155.18元/t、稅收增加51.73元/t。2008年和2009年,高橋分公司I套催化裂化裝置加工的高酸原油量分別為355 312t和306 969t,與加工常規催化裂化原料相比,利潤分別增加5 513.66萬元和4 763.48萬元,稅收分別增加1 838.03萬元和1 587.95萬元。

原油采購成本占煉油企業加工成本的90%以上,高酸原油直接催化裂化技術的工業應用成功降低了煉油企業的原油采購成本,擴大了原油資源的選擇范圍,增強了煉油企業的競爭力,同時也為解決高酸原油的加工提供了一條途徑。

4 結 論

無論摻煉工況還是單煉工況,經電脫鹽單元處理后原料的鈉含量和水含量均滿足催化裂化單元的要求。催化裂化單元的脫酸率均大于99%,液體產品酸度或酸值均滿足產品標準的要求或后續加工工藝的要求。摻煉工況下產品分布優于單煉工況,煉油廠可以根據全廠的重油平衡以及裝置具體情況,采用摻煉高酸原油的加工方案。在取熱負荷受限的情況下,摻煉工況時裝置的操作彈性更大,更有利于裝置的穩定運行,同時也具有更高的經濟效益和社會效益。

[1]中國石化攻克加工高酸原油世界級難題[J].石油化工應用,2010,29(10):109-110

[2]于淵慧.加工高酸值原油常減壓裝置的腐蝕與防護[J].安全技術,2008,8(9):17-19

[3]龍軍,毛安國,田松柏,等.高酸原油直接催化脫酸裂化成套技術開發和工業應用[J].石油煉制與化工,2011,42(3):1-5

[4]侯典國,汪燮卿.鈣對催化裂化催化劑活性的影響及抗鈣助劑的研究[J].石油學報(石油加工),2000,16(4):13-18

[5]盧捍衛.多產丙烯的催化裂化工藝技術探討[J].煉油設計,2000,30(11):10-14