煤制天然氣甲烷合成工藝對比和流程模擬

張 曉

(惠生工程(中國)有限公司,天津 300090)

1 產業政策和市場分析

我國是個富煤、少氣的國家,天然氣儲量在我國一次能源儲量中的比例僅為3.5%,遠遠低于世界平均水平。預計2020年我國天然氣的需求量將達到2000億m3,而同期的天然氣產量只能達到1400~1600億m3。隨著國際社會能源危機的日益緊迫,國家在《煤化工十二五科技規劃》中將煤制天然氣列為重點扶持應用的技術。利用該契機,積極發展煤制天然氣用于替代天然氣或城市煤氣,不僅可以滿足日益增長的市場需求,而且對我國的能源安全、節能減排等方面也具有戰略意義[1]。

2 煤制天然氣工藝技術簡介

2.1 技術概況

煤制天然氣工藝路線較為簡單,見圖1。

圖1 煤制天然氣工藝路線圖

其中合成氣制備的工藝流程與目前已經非常成熟的煤制合成氨、合成甲醇的流程基本一致。甲烷合成反應熱非常高,大約在合成氣熱值的20%左右,合成氣中每轉化1%的CO,絕熱升溫60~70℃。因此解決絕熱溫升和設計合理的甲烷合成回路成為了煤制天然氣成功的關鍵[2]。

2.2 甲烷合成工藝對比[3,4]

目前,甲烷合成主要技術有丹麥托普索公司的TREMPTM技術、德國魯奇公司的HTTM技術和英國戴維公司的HICOMTM技術[3]。

這三種技術的相同點都是采用多個絕熱固定床反應器串聯,將甲烷合成流程分為主甲烷合成段和補充甲烷合成段兩部分。

①主甲烷合成段采用串并聯固定床反應器,并用廢熱鍋爐和蒸氣過熱器回收反應熱;②主甲烷合成段采用循環工藝,即使用反應器出口氣循環回入口來防止反應器絕熱溫升過高和積碳。③設置補充甲烷合成段,降低反應溫度使平衡向正方向移動,提高反應產物中的甲烷含量。

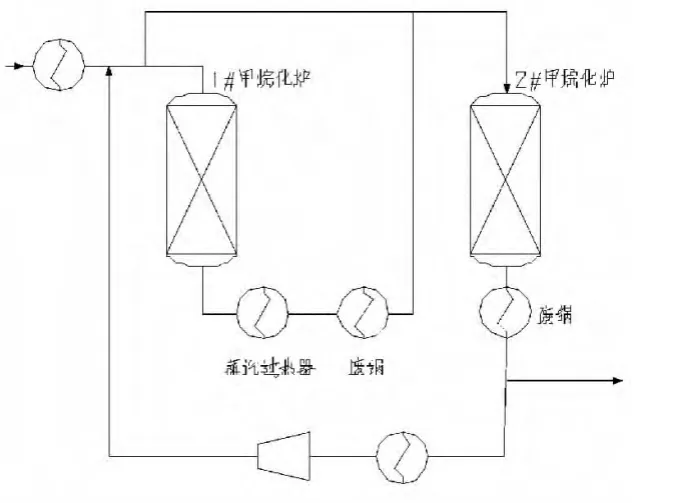

不同之處在于:①托普索TREMPTM工藝在主甲烷合成段增加了調氣器,這樣設置一方面減輕了主甲烷合成段甲烷合成爐的放熱量和溫升;另一方面,調氣器內發生放熱反應,進入主甲烷合成段1#甲烷合成爐的合成氣不需要再經過預熱,節約的熱量可以產生更多高品位的蒸氣,在能量利用上更為合理。但是,增加調氣器要相應的增加設備和催化劑投資,同時循環氣壓縮機入口溫度必須提高,大大增加了循環氣壓縮機的制造難度。②托普索TREMPTM工藝還將蒸氣過熱器安排在出口溫度相對較低的2#甲烷合成爐出口并與廢鍋并聯,這樣做降低了蒸氣過熱器的制造難度。③魯奇HTTM技術最大的特點是采用低溫循環,這種設置使循環氣壓縮機的制造難度和軸功率大大降低 ,但是也容易造成催化劑失活,同時副產的高壓蒸汽也會相應的減少。④戴維HICOMTM循環比最低,但換熱系統最為復雜。各工藝反應流程圖見圖2~圖4

圖2 HICOMTM主甲烷合成段流程示意圖

圖3 TREMPTM主甲烷合成段流程示意圖

圖4 魯奇HTTM主甲烷合成段流程示意圖

3 流程模擬

3.1 進料模數的選擇

煤制天然氣工藝甲烷合成主要的反應如下因此反應氣進料的模數要求為:

因此反應氣進料的模數要求為:

3.2 流程模擬主要控制指標

對于不同的建設項目,原料煤的性質有著較大的區別,導致不同的項目會選擇不同的煤氣化工藝,產生的粗煤氣成分便有較大的差異。但是對于甲烷合成裝置而言,粗煤氣經過變換、凈化后已經配制為合適模數的原料氣,主要區別僅在于原料氣中甲烷含量有所差異,因此對于不同的氣化工藝,甲烷合成裝置的工藝控制指標只由催化的性質決定。

下面以戴維公司的HICOMTM甲烷合成技術為例,簡述流程模擬的主要控制指標:1)為加速反應速度并減少羰基鎳形成的風險,1#、2#主甲烷合成爐入口溫度控制在320℃;2)為盡可能副產品位更高的蒸氣并考慮到高溫對催化劑壽命的影響,1#、2#主甲烷合成爐出口溫度控制在650℃;3)從熱力學角度,為提高產品甲烷含量,補充甲烷段反應溫度要適當降低反應溫度,但是為防止催化劑失活,該溫度應該高于催化劑的最低操作溫度。因此1#補充甲烷合成爐入口溫度控制在280℃,2#補充甲烷合成爐入口溫度控制在250℃; 4)溫度過高將導致壓縮機密封困難發生泄漏,溫度過低循環氣中含水量過少,催化劑易積碳。循環氣壓縮機入口溫度控制在160℃。

3.3 流程模擬主要控制邏輯

為達到工藝設計指標,需要在流程組織上設置各種控制手段來完成,控制方案的選取對流程模擬是至關重要的需要采用序貫模塊法通過自己設定控制邏輯來完成程序的收斂。

圖5 甲烷合成控制邏輯簡圖

以下以戴維公司的HICOMTM甲烷合成工藝為例,按照上述的控制指標,對主甲烷合成段做重點說明,控制邏輯說明見圖5。

①通過調節進入2#主甲烷合成爐的新鮮氣流量控制甲烷合成器出口的溫度為650℃。

②通過調節蒸汽過熱器的出口溫度控制2#主甲烷合成爐的進氣溫度在320℃。

③通過調節2#廢鍋的出口溫度控制補充甲烷合成段合成氣溫度。進入補充甲烷合成段的溫度隨著2#廢鍋的出口溫度等量變化。

④通過調節循環氣壓縮機的流量控制1#主甲烷合成爐出口的溫度。由于控制邏輯①已經規定進入2#主甲烷合成爐的新鮮氣流量,間接控制了進入1#主甲烷合成爐的新鮮氣流量。

⑤通過調節循環換熱器的出口溫度控制1#主甲烷合成爐的進氣溫度在320℃。

3.4 計算結果及分析比較

筆者按上述控制指標和邏輯,用Aspen Plus對水煤漿氣化和碎煤加壓氣化的甲烷合成工藝進行模擬,所得結果和專利商提供的技術資料,高度吻合。所得結果如表1。

表1 不同氣化工藝不同甲烷合成工藝計算結果

由表1可知,采用水煤漿氣化的新鮮氣消耗、循環比和循環氣壓縮機軸功都要高于碎煤加壓氣化。當使用水煤漿氣化時,托普索TREMPTM和戴維HICOMTM的新鮮氣消耗和副產的高壓過熱蒸汽量基本相同,戴維甲烷HICOMTM的循環比和循環氣壓縮機軸功分別比托普索TREMPTM減少了16%和21%。這是因為托普索TREMPTM增加了調氣器,為了使調氣器中反應達到平衡,循環氣水氣比相對較高。這與前文工藝對比中分析的結果是一致的。

當使用碎煤加壓氣化時,戴維HICOMTM的循環比要比魯奇工藝低16%,但是魯奇工藝的循環氣壓縮機軸功率卻比戴維HICOMTM低40%。這是由于魯奇工藝采用低溫循環,這樣做雖然就壓縮機制造難度和軸功率而言大大降低,但是給催化劑帶來風險。

4 煤氣化工藝對甲烷合成的影響

不同的煤氣化工藝送入甲烷合成的原料氣組成存在很大的差別。

碎煤加壓氣化原料氣甲烷含量可超過17%,較之水煤漿氣化原料氣中的甲烷高出上百倍。因此循環氣量可以大大減少,甲烷合成裝置單套設備處理能力大,循環氣壓縮機功率低。主甲烷合成段出口氣中甲烷含量可以達到90%(干基),補充甲烷合成段可以根據情況由兩級減少為一級。由此可見碎煤加壓氣化相比其他氣化技術原料氣中甲烷含量更高,更適用于煤制天然氣項目。但是碎煤加壓氣化存在著單套氣化爐生產能力低,產生廢水難以處理,需要投資設置酚氨回收及污水處理裝置等問題。

水煤漿氣化原料氣中幾乎沒有甲烷,需要大量的循環氣并且至少需要兩級補充甲烷合成反應器。但是由于原料氣甲烷含量低,反應放熱量大,可以副產更多高壓過熱蒸氣。目前,8.7MPa(G)水煤漿氣化技術正在推廣過程中,氣化壓力的升高能夠提高單套裝置的生產能力,減少凈化裝置的冷量消耗,提高甲烷合成反應轉化率,同時降低天然氣進入管網的壓縮消耗。

5 結論

天然氣作為我國的三大石化能源之一,主要用于化工、民用燃料、工業燃料等領域。煤制天然氣作為典型的煤基替代能源項目,其產品為國民經濟急需的天然氣,具有廣闊的市場前景。本文分析對比了三種甲烷合成工藝,簡述了氣化技術對甲烷合成工藝的影響,并提供了流程模擬控制邏輯方案,對于具有類似特點的工藝流程模擬具有借鑒意義。

[1]張海濱.淺析我國發展煤制天然氣的必要性及其風險[J].中國高新技術企業,2009(6):92-93.

[2]于廣鎖.甲烷合成反應體系研究綜述[J].化肥設計,1998,(36):14-16.

[3]劉芹,邢濤.淺析煤制天然氣的工藝流程與經濟性[J].化工設計2010,20(3):25-27.

[4]王麗萍,張永發.煤制甲烷基礎研究和工藝開發進展[J].山西能源與節能,2009(1):51-55.